基于ANSYS压电输送振子动态设计与数值分析

李红双, 何勍, 刘洪丽

(1.沈阳航空航天大学机电工程学院,沈阳110136;2.辽宁工业大学振动工程研究所,辽宁锦州121001;3.沈阳鼓风机集团有限公司透平设计院,沈阳110136)

0 引言

目前,固体物料的形态主要有:粉末状、颗粒状、大粒状、块状等。针对各种各样形态的固体物料的输送方式和输送设备大不相同,输送设备主要有:斗式提升机、刮板输送机、气力输送机、带式输送机、O型带输送,以及螺旋输送机等[1]。输送设备具有结构复杂,体积庞大,对物料具有一定的选择性,输送时产生的噪声很大等特点。

随着超声电动机技术[2-4]以及压电驱动器[5-8]应用领域的不断拓展,驱动器在高频物料输送方面开始得到应用。现有超声压电精密输送装置输送长度与宽度受行波衰减干扰,对输送振幅影响很大,从而影响到输送速率[9-11]。基于此,为克服高频物料输送时超声波衰减问题,提出了一种新型高频低幅压电输送振子。输送振子在输送长度方向与宽度方向可根据实际输送情况进行设置,物料在输送面上振动幅值均匀一致。输送振子输送速度均匀、结构简单、无噪声、可控性好,适合于规则的块体物料少量或微量的精确定量输送,对于实验室精密机械物料需要精确以及少量给料、医学药品以及食品、化工等领域具有广阔应用前景[12-14]。

1 超声波驱动输送机理

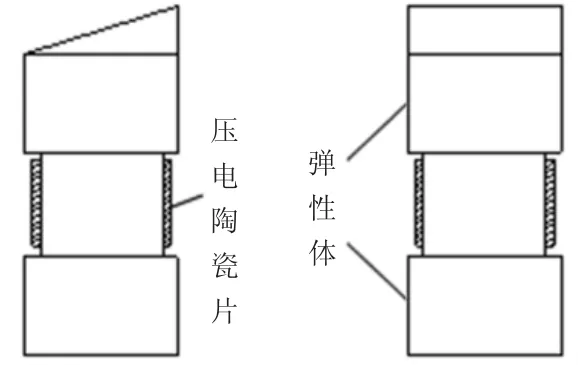

超声物料精密输送装置中,物料输送激振体采用近似郎之万型结构压电振子,如图1所示。物料输送面设计为矩形的斜面,斜面倾斜角度为19°。输送激振体为金属弹性体,驱动器为压电陶瓷片。输送振子固定在底座上,保证输送面处于水平位置。为了减少振动衰减,输送效果更佳,在驱动器的作用下,要求输送振子在纵向振动方向上激发出大振幅,振子振动模态选择纵向振动。根据驱动源压电材料机电耦合系数可知,压电材料机电耦合系数纵向为最大,即压电陶瓷片伸缩振动的效果沿极化方向最佳[15]。由此可知压电输送振子选择被激发出一阶纵向振动模态可以使输送装置输送效果更好。压电输送振子输送物料运动周期为五个时刻,即:平衡位置→纵向拉伸→平衡位置→纵向缩短→平衡位置。输送过程中物料(质点)与输送面之间产生椭圆运动轨迹,依靠输送面质点形成的椭圆轨迹的分运动竖直方向与水平方向的合运动驱动物料前进。

2 输 送 振 子ANSYS有限元动态设计

图1 输送振子结构

根据输送振子实际应用工况,有限元ANSYS力学性能分析做如下假设:1)不考虑驱动振子与压电陶瓷片之间胶层的影响;2)除压电陶瓷为各向异性材料,金属弹性体均视各向同性。

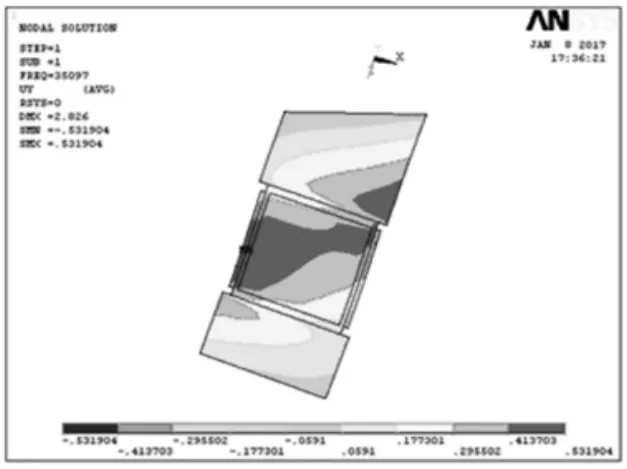

利用有限元ANSYS软件分析,激振频率初始设定为20 kHz,激振体单元类型选择Solid45,驱动源压电陶瓷片单元类型Solid5。选出输送振子一阶纵向振动模态如图2,此时,输送振子被激发出的谐振频率为35.176 kHz。

2.1 输送振子横向变形分析

图2 振动模态图

图3 压电振子横向变形图

压电输送振子被激发出一阶纵向振动模态的同时激振体会产生横向振动变形。在纵向振动过程中产生的横向振动变形是不可避免的。横向变形对纵向振动振幅大小有一定影响,纵向振动的振幅直接影响到输送振子输送效果。通过有限元ANSYS软件分析,振子纵向振动同时产生的横向变形如图3所示。从云图可以看出,横向振动产生的形变相对纵向振动形变很小。为进一步用限元数值验证横向变形,利用ANSYS分析,压电输送振子被激发出一阶纵向振动模态时没有施加载荷,产生的横向弯曲变形,图4为节点不同频率纵向变形和横向变形曲线分布图。经计算知横向同一节点变形相对位移量为纵向振动变形的1.85%,节点产生一阶纵向振动模态横向弯曲变形很小,与横向变形云图相吻合。可见,横向振动变形对输送性能几乎没有影响。

图4 节点相对位移曲线比较

图5 高低输送面节点位移曲线

2.2 输送振子力学特性分析

为使输送面长度方向尺寸增加,输送振子采用斜面作为输送面,导致振子轴向尺寸不同,使得输送面在轴向尺寸上不同,轴向尺寸大的一侧作为高输送面,轴向尺寸小的一侧作为低输送面,物料在输送过程中高低输送面上振幅的一致性直接影响到装置的输送性能。有限元ANSYS分析知,高低输送面节点纵向相对位移变化曲线如图5所示。曲线反映了高低输送面振幅分布偏差很小,对输送性能一致性几乎没有影响。

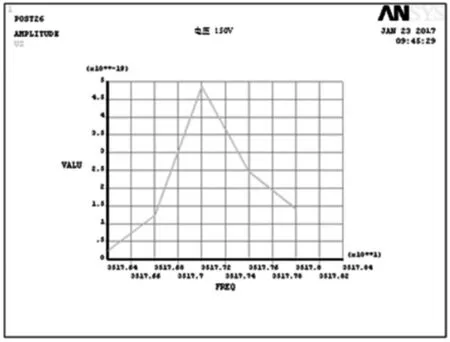

图6 电载荷幅频曲线

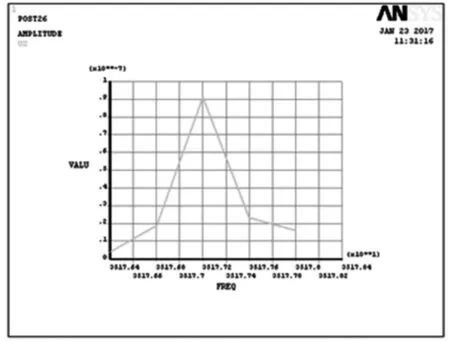

图7 力载荷幅频曲线

利用ANSYS软件对振子进行谐响应分析,利用Full求解方法。选定包含激振频率在内的频率区间:35.176~35.178 kHz。加载到驱动源压电陶瓷元件两电极上电压峰峰值VP-P为150 V。电压谐响应曲线如图6所示。由图6可知,当电压增加时,激振频率处质点振幅最大,两侧呈线性关系变化。当集中力载荷作用在输送面上时,输送面质点幅频特性曲线如图7所示。可见压电输送振子在谐振频率处振幅最大。

2.3 振子支撑方式分析

目前,输送装置中压电振子的支撑常采用弹性金属支撑,但支撑位置及材料属性对其振动模态及相应激振频率产生较大的影响。输送振子工作时选取一阶纵向振动模态,其振子固定支撑方式可选择在截面处进行固定,实际中由于截面的位置很难精确地定位,使支撑结构会变得复杂,对压电振子输送性能有影响。为此,提出对压电振子的固定方式采用弹性橡胶材料支撑,利用有限元ANSYS软件对橡胶支撑厚度选择1~2 mm进行分析,由图8可知:当橡胶材料支撑厚度为2 mm时,与无支撑振动时激振频率相差几乎为0 Hz,压电振子输送面横向振动弯曲形变相对很小,约为一阶纵向振动形变的0.406%,可忽略不计。

3 实验测试数值分析

3.1 实验测试原理

利用ANSYS软件对压电输送振子进行了模态分析与优化设计,根据优化仿真设计结果制作了输送振子,并进行了实验测试(如图9所示),实验仪器为:功率放大器PowerAmplifierType2713、 信 号 发 生 器TektronixAFG320、示波器Tektronix TDS1002、激光测振仪OFV-505/5000 Vibrometer以及可移动工作台。

实验中,正弦或余弦信号经由信号发生器发出,通过功率放大器后,信号将传递到激振源压电陶瓷片,振动信息由激光测振仪的激光束采集到,传递给示波器,示波器将显示出产生一阶纵向振动振幅峰-峰值Vp-p,激振频率f,可计算出输送振子的振幅。

图9 实验测试

3.2 弹性橡胶支撑测试数值分析

利用有限元ANSYS软件对输送振子弹性支撑进行了理论分析,为验证弹性支撑理论数值分析结果,对压电振子采用橡胶材料,不同厚度支撑进行实验测试。结果表明:测试条件相同,橡胶材料支撑对高频压电输送振子一阶纵向振动模态几乎没有任何影响。表1为橡胶支撑厚度不同时激振频率与无支撑时的比较,可以看出,支撑厚度h接近2 mm时,输送振子弹性橡胶支撑与无支撑一阶激振频率差有越来越小的趋势,与数值计算结果吻合。

表1 不同支撑厚度共振频率及频率差

3.3 输送振子幅值分析

通过实验测试:当驱动电压峰峰值为120 V,输送振子激振频率为34.773 kHz,电压峰峰值为22.6 V,振子激振频率与有限元分析相差0.403 kHz,主要是由于金属弹性体振子加工误差、压电陶瓷片粘贴,以及测试误差所引起。对振子高输送面与低输送面幅值进行了实验测试,由图10(a)曲线可以看出:压电输送振子高低输送面振幅分布比较均匀,但由于输送面轴向尺寸不同,导致高低输送面振幅之间存在7.51%的相对偏差,对装置整体输送性能没有影响。压电输送振子只有在谐振频率下输送面振幅最大,物料输送速率最大,输送性能最佳。图10(b)为实验测试幅频特性关系曲线,当输送振子频率达到谐振频率时,振幅达到最大,在谐振频率两侧,振幅呈线性趋势变化。实验测试结果与有限元ANSYS仿真分析吻合。

图10 振幅和幅频曲线

4 结 论

对输送长度与宽度方向不受限制,输送面振幅均匀的新型郎之万式压电输送振子进行了研究,结果表明:振子纵向振动所产生的横向弯曲变形很小,对输送性能几乎没有影;高低输送面纵向振动振幅分布均匀,高低输送面幅值相差均值约0.03 μm;输送振子在谐振频率工作下,输送速率最大,输送振幅最大,输送性能最佳;输送振子采用橡胶材料支撑,支撑厚度一定值时,对同阶模态和激振频率没有影响。