强磁—浮选从金尾矿中提取SiO2试验研究

苗 星 李素芹 孔加维 杨昌桥 鲍善词

(北京科技大学冶金与生态工程学院,北京100083)

我国经济发展迅速,黄金的生产量日益增加,导致了尾矿量的猛增,而我国对尾矿的处理大多是建立尾矿库堆存,尾矿堆存会产生大量问题,如占用大量土地,浪费资源,而且还严重威胁生态环境[1-4]。金尾矿中含有大量有价元素,并且尾矿量巨大、价格便宜、可利用性高,是宝贵的二次资源[5-6];在矿产资源日益紧张的今天,对尾矿进行综合利用不仅可以实现矿山的无尾化、尾矿的资源化和无害化,还可以为解决矿产资源匮乏问题提供新的途径,产生可观的经济效益[7-8]。

目前我国常见的金尾矿利用方法有:①从金尾矿中回收有价组分,主要是稀贵金属的回收,尽管可以产生较好的经济效益,但不能从根本上解决金尾矿排放量大而产生的一系列问题;②金尾矿整体用做建筑材料或用于充填、复垦,虽然能大幅度减少金尾矿排放量,但不能充分利用尾矿资源[9-10]。

为了既充分利用尾矿资源,又减少尾矿排放。本试验针对河北宽城某金尾矿具有SiO2含量较高的特点,采用脱泥—强磁—浮选工艺进行了SiO2提取工艺试验。

1 试验原料与方法

1.1 试验原料

试验原料采自河北宽城某金矿厂,其化学组成分析结果如表1所示。可以看出,尾矿中Si、Al、Fe、K元素含量高。对试样进行XRD分析(图1)表明,试样主要矿物为石英、钾长石、钙长石,并有少量云母类矿物、辉石等矿物。

?

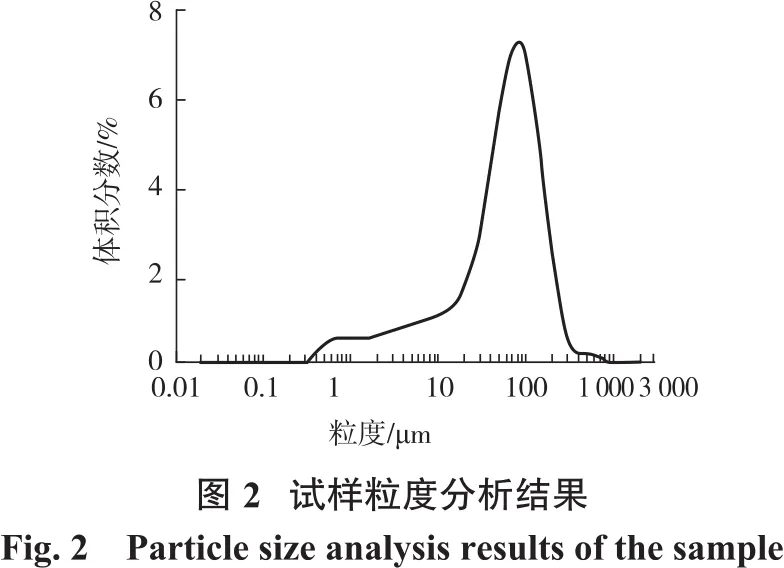

图2为试样粒度分析结果,从图中可以看出,试样-74 μm粒级含量为61.17%,+74 μm粒级含量为38.83%,-38 μm粒级含量为32.59%,细粒级含量较高,需要考虑试样中细泥对磁选和浮选的影响,尾矿粒度较细,综合考虑成本,实验室试验可以先不进行磨矿处理。

1.2 试验设备及方法

强磁选采用SQC-6-2770型平环湿式强磁选机。浮选设备采用1.5 L的XFD型单槽浮选机。矿浆温度为室温(25℃),试验完成后将试验产物烘干、称重、化验,计算产率和回收率。

2 试验结果及讨论

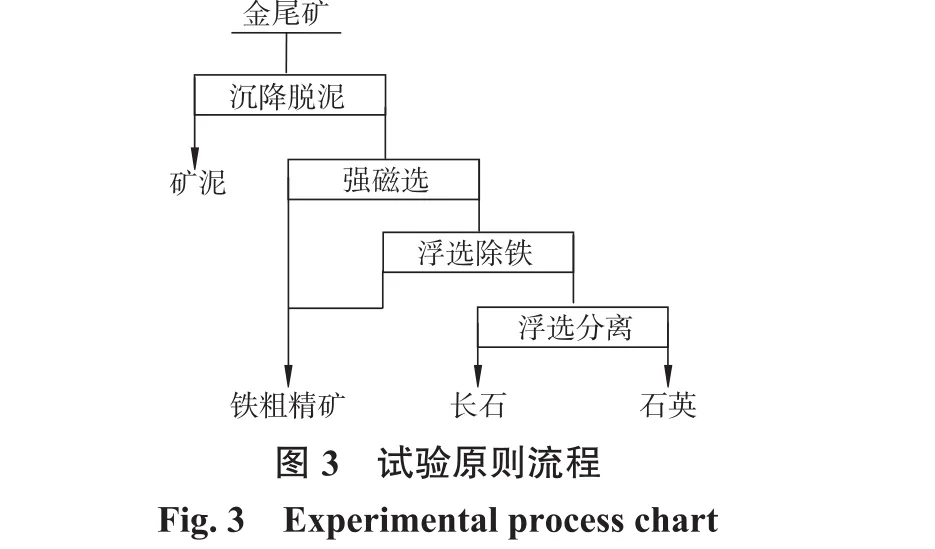

针对试样石英含量较低、杂质矿物长石和含铁矿物含量较高的特点,采用脱泥预处理、强磁选和浮选联合工艺除铁、无氟有酸法反浮选分离长石和石英的工艺,制取高纯石英砂,试验原则流程如图3所示。

2.1 脱泥试验

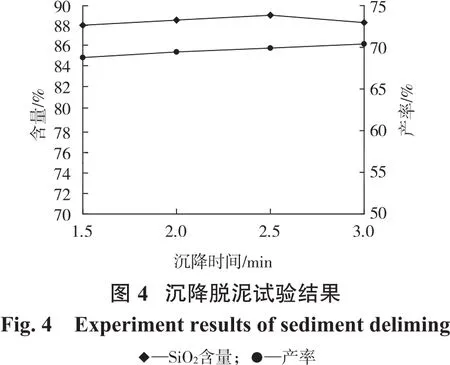

试样粒度微细,-38 μm粒级占32.59%,预先脱泥不仅可以将微细粒杂质去除,提高SiO2品位,而且可以减少矿泥对强磁选和浮选的影响[11],因此首先进行了沉降脱泥试验,在矿浆浓度为25%的条件下,考察沉降时间对脱泥效果的影响,结果如图4所示。

由图4可知,随着沉降时间的延长,沉砂SiO2含量先升高后降低,在沉降时间为2.5 min时,达到最高值,而矿泥产率逐渐降低,这说明沉降时间过长时会恶化脱泥效果。因此,选择沉降时间为2.5 min。

2.2 强磁选除铁试验

脱泥后的产品在矿浆浓度为30%条件下,考察磁场强度对强磁选除铁的影响,试验结果如图5所示。

由图5可知,非磁性产品Fe2O3含量随着磁场强度的增加而降低,在磁场强度大于1.2 T后,再增加磁场强度,非磁性产品Fe2O3含量不再降低反而略微提高,而非磁性产品的产率随着磁场强度的增加一直降低。综合考虑,选择磁场强度为1.2 T。

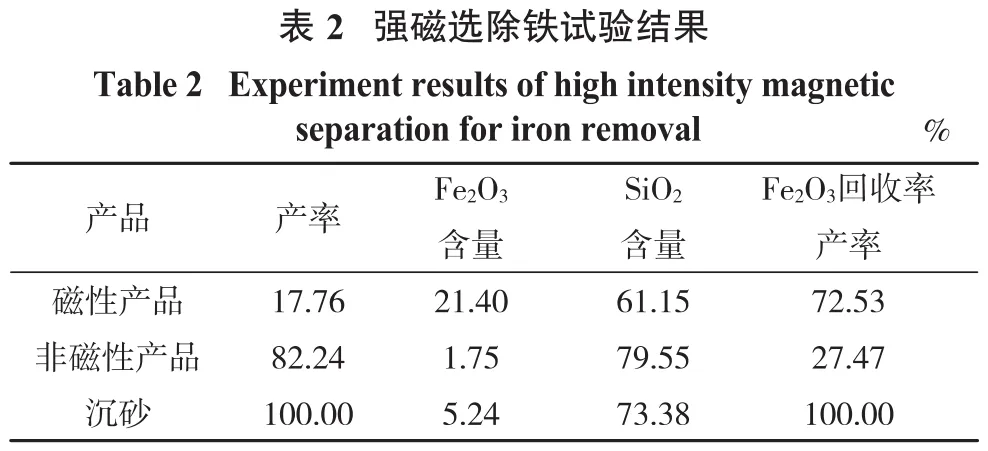

选择磁场强度为1.2 T进行强磁选试验,结果见表2。

?

由表2可知:非磁性产品中Fe2O3得到较大程度的脱除,含量由5.24%降低到1.75%;SiO2有了较明显的富集,含量由73.38%提高到79.55%。

2.3 反浮选除铁

强磁选除铁后,非磁性产品Fe2O3含量为1.75%,为进一步降低Fe2O3含量,对非磁性产品进行反浮选除铁试验。捕收剂为山东某厂家提供的YS型捕收剂,在矿浆浓度为166 g/L、矿浆pH=7时,进行YS用量试验,结果如图6所示。

图6表明:随着YS用量的增加,精矿产率逐渐降低,SiO2含量先升高后降低,Fe2O3含量先降低后升高,在YS用量为0.8 kg/t时,选别指标较优。综合考虑,选择YS用量为0.8 kg/t,此时精矿Fe2O3含量为0.51%。

2.4 浮选提纯

2.4.1 捕收剂药剂配比对浮选效果的影响

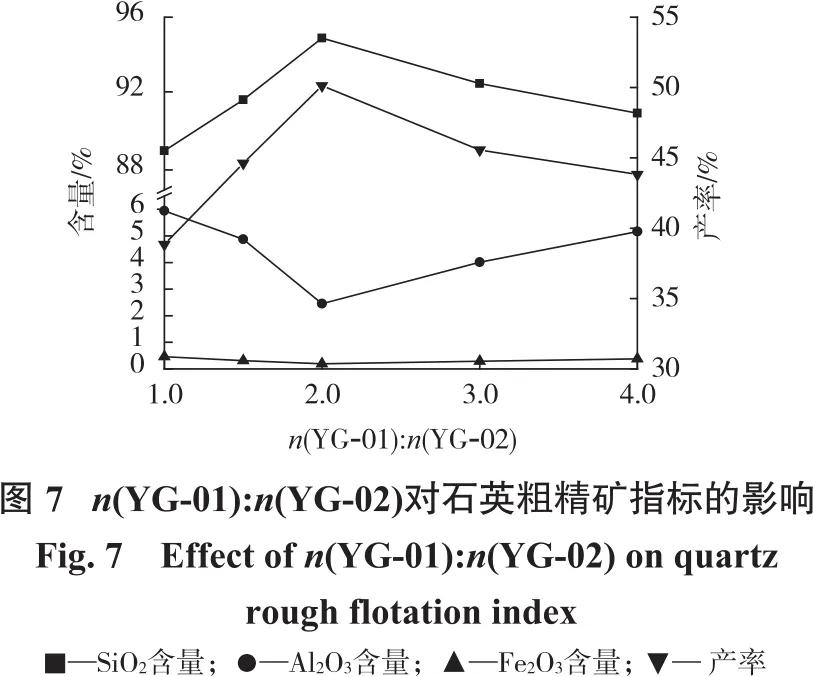

对反浮选除铁产品采用阴离子捕收剂YG-01与阳离子捕收剂YG-02为组合捕收剂,在硫酸调矿浆pH=2.5、矿浆浓度为166 g/L、捕收剂总用量为2.0 kg/t条件下,考察n(YG-01)∶n(YG-02)对石英粗精矿指标的影响。试验结果如图7所示。

由图7可知,石英粗精矿SiO2含量随着n(YG-01)∶n(YG-02)的增大先提高后降低,产率也呈相同的变化趋势,产率和SiO2含量均在n(YG-01)∶n(YG-02)=2时达到最大值,分别为50.12%和94.86%;而Al2O3和Fe2O3含量呈相反的规律变化,随着n(YG-01)∶n(YG-02)的增大,均先降低后提高,最低值分别为2.45%和0.19%。综合考虑,选择n(YG-01)∶n(YG-02)=2。

2.4.2 捕收剂总用量对浮选效果的影响

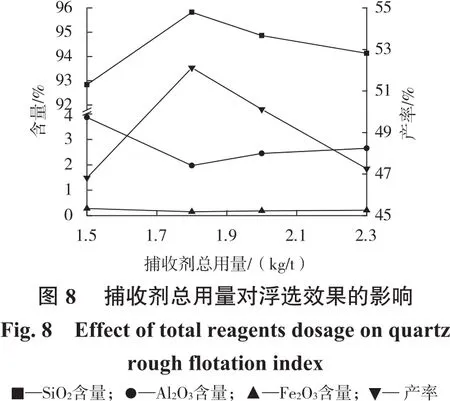

在硫酸调矿浆pH=2.5、矿浆浓度为166 g/L、n(YG-01):n(YG-02)=2时,考察捕收剂总用量对石英粗精矿指标的影响。试验结果如图8所示。

从图8可以看出:石英粗精矿SiO2含量和产率均随着捕收剂总用量的增加先升高后降低,石英粗精矿中Al2O3和Fe2O3含量均先降低后升高,但都在捕收剂总用量为1.8 kg/t时达到极值,此时,石英粗精矿SiO2品位为95.85%、Al2O3含量为1.97%、Fe2O3含量为0.15%。综合考虑,选择捕收剂总用量为1.8 kg/t。

2.4.3 矿浆浓度对浮选效果的影响

在硫酸调矿浆pH=2.5、n(YG-01)∶n(YG-02)=2、YG-01和YG-02总用量为1.8 kg/t时,考察矿浆浓度对石英粗精矿指标的影响。试验结果如图9所示。

从图9可以看出:石英粗精矿SiO2含量随着矿浆浓度的增大,先提高后降低,对应的Al2O3和Fe2O3含量呈相反的规律变化,随着矿浆浓度的增大,先降低后提高,但都在矿浆浓度为166 g/L时达到极值,产率随着矿浆浓度的增大不断降低。因此,选择矿浆浓度为166 g/L,此时石英粗精矿SiO2品位为95.85%、Al2O3含量为1.97%、Fe2O3含量为0.15%。综合考虑,选择矿浆浓度为166 g/L。

2.4.4 矿浆pH值对浮选效果的影响

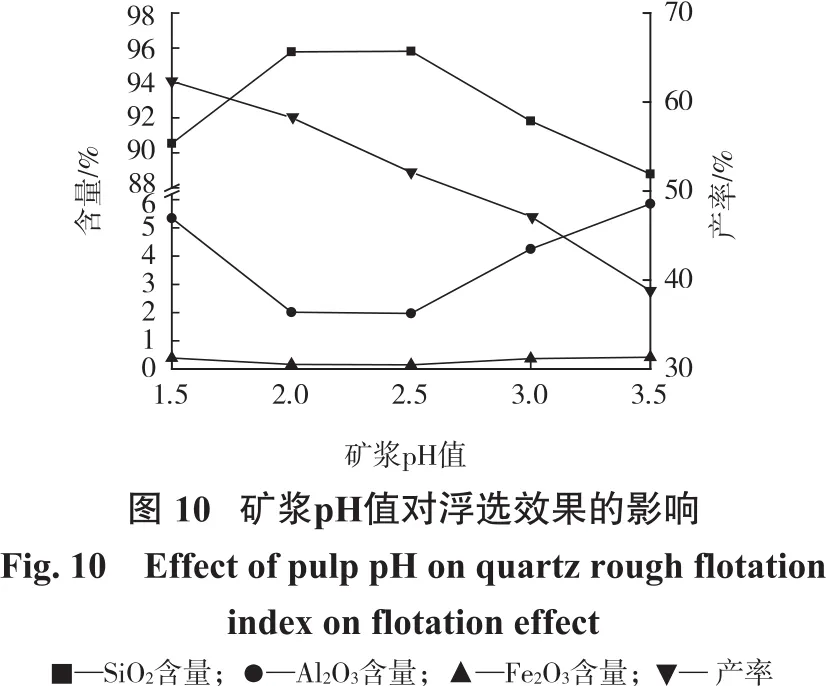

在矿浆浓度为166 g/L、n(YG-01)∶n(YG-02)=2、YG-01和YG-02总用量为1.8 kg/t时,考察矿浆pH对石英粗精矿指标的影响。试验结果如图10所示。

从图10可知,随着矿浆pH的升高,石英粗精矿SiO2含量先提高后降低,相对应的Al2O3和Fe2O3含量呈相反的规律变化,随着矿浆pH的增大,先降低后提高;在矿浆pH=2.0~2.5时,石英粗精矿SiO2、Al2O3和Fe2O3指标相差不多,这与长石和石英的零电点分别在1.5~1.9和2~3相吻合[12];但石英粗精矿产率随着矿浆pH的提高而不断降低。因此,选择矿浆pH为2.0。此时,石英粗精矿SiO2品位为95.78%、Al2O3含量为2.01%、Fe2O3含量为0.16%、产率为58.25%。

2.4.5 精选试验

为进一步提高石英粗精矿SiO2含量,对石英一段提纯粗选获得的石英粗精矿进行空白精选次数试验,试验结果如表3所示。

?

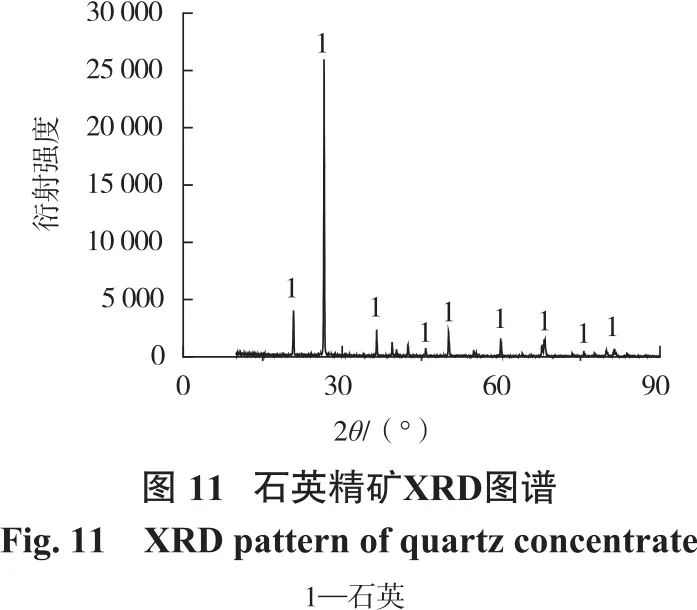

从表3可以得出:精选可以显著提高石英精矿SiO2品位,经过2次精选后,再增加精选次数,石英精矿SiO2品位变化不大,但产率随精选次数的增加而不断降低,综合考虑石英精矿SiO2品位和产率,选择精选次数为2次,此时石英精矿SiO2品位为98.46%、Al2O3含量为0.65%、Fe2O3含量为0.09%,满足国家玻璃质原料二级品标准(SiO2含量大于98%、Al2O3含量小于1.0%、Fe2O3含量小于0.1%)的要求。为了分析石英精矿中杂质情况,对其进行了X射线衍射检测,分析结果见图11。

从图11中已经看不到长石、云母这些矿物的衍射峰了,这说明试验得到的石英精矿中长石、云母类矿物都得到了较为彻底的脱除,精矿SiO2纯度较高。

3 结论

(1)河北宽城金尾矿主要矿物为石英、长石,脉石主要为云母、辉石,试样粒度较细。试样SiO2含量为68.64%。

(2)试样在沉降时间为2.5 min条件下沉降脱泥,脱泥后沉砂在磁场强度为1.2 T条件下采用强磁选除铁,SiO2含量由73.38%提高到79.55%,Fe2O3含量由5.24%降低到1.75%,非磁性产品以YS为捕收剂反浮选除铁,Fe2O3含量降低至0.51%,然后以YG-01和YG-02为组合捕收剂进行1粗2精石英提纯浮选,可以得到SiO2含量为98.46%、Al2O3含量为0.65%、Fe2O3含量为0.09%的石英精矿,对其进行的XRD分析结果中未检出杂质产品,达到了国家级玻璃原料二级质量标准,可以作为生产高纯度二氧化硅产品的原料。对金尾矿进行SiO2提取不仅充分利用了尾矿资源,而且可以取得一定的经济效益。