驻极体电纺膜的荷电特性及其空气过滤性能

刘延波 ,赵新宇 ,刘 健 ,陈文洋 ,杨媛媛 ,韦春华

(1.天津工业大学 纺织学院,天津 300387;2.武汉纺织大学 纺织科学与工程学院,武汉 430200;3.天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

近年来,雾霾对人类身体健康的危害不断加剧[1],2010年全球肺癌死亡人数中有14%来自空气污染,且PM2.5质量浓度每增加10 μg/m3,肺癌的风险就会增加9%[2].为使雾霾区的人们更加安全舒适地进行呼吸,开发高效低阻且效果耐久的空气过滤材料很有必要[3-4].目前市场上用于PM2.5防护的过滤材料主要是熔喷静电驻极非织造材料(如美国3M、天津泰达洁净等)以及静电纺纳米纤维非织造材料(如厦门中科贝思达R、韩国 Blue NanoR等).相比于传统过滤材料[5],驻极体过滤材料可以长时间储存空间电荷和偶极电荷[6],依靠静电效应对微小颗粒进行拦截吸附[7],可在不显著增加过滤阻力的前提下有效提高驻极体材料的过滤效率[8-11],但是熔喷非织造布本身的过滤效率只有60%~80%,静电驻极后滤效虽然可以达到80%~99%,却易受使用时间和环境温湿度的影响而导致过滤效果不稳定[12].而静电纺纳米纤维非织造材料具有小孔隙特征,仅仅依靠其本身的筛滤作用,过滤效率就可以达到90%~99%,但是阻力也相应地飙升到80~160Pa,严重影响了纳米纤维材料在PM2.5防护方面的商业化应用.

目前市场上绝大多数所谓静电纺纳米纤维基PM2.5防护口罩的过滤效率远低于其标称值,根本达不到国标GB/T 32610-2016规定的防护效果.静电纺技术制备的纳米纤维膜本身具有孔径小、比表面积高、纤维均一性好等优点[13],是一种非常有潜力的驻极材料[9].与普通驻极体过滤材料相比,静电纺纳米纤维驻极体材料可以在纺丝过程中对每根纤维进行充电驻极,使大量空间电荷被捕获到纤维内部,从而提高表面电势,降低电荷衰减率,达到高效低阻、滤效持久的目的.

鉴于目前熔喷静电驻极技术存在的电荷和滤效不稳定以及电纺纳米纤维材料过滤阻力太大的问题,本文拟采用静电纺丝和静电驻极组合技术制备高效低阻、滤效持久的PM2.5防护滤材.选取PVDF和PI两种极性不同的有机驻极体材料[14-15],分别与无机驻极体SiO2纳米颗粒进行不同比例的掺杂改性[16-17],利用静电纺丝技术将它们制成纳米纤维基驻极体空气过滤材料[18-19],并对PVDF/SiO2和PI/SiO2复合电纺膜的结构形貌、机械性能、驻极效果和过滤性能等进行对比分析.

1 实验部分

1.1 实验材料和仪器

所用材料包括:Solef 6020型聚偏氟乙烯(苏威PVDF),分子质量700 ku,深圳市泰能新材料有限公司产品;聚酰亚胺P8579,分子质量约80 ku,美国杜邦公司产品;N,N-二甲基甲酞胺(DMF),分析纯,天津市科密欧化学试剂有限公司产品;N-甲基吡咯烷酮(NMP),天津市光复精密化工研究所产品;丙酮,分析纯,天津市科密欧化学试剂有限公司产品;疏水纳米SiO2(德固赛R974),深圳市创辉磁材厂产品.

所用仪器包括:多针头静电纺丝机,实验室自制;FA1004型电子天平,上海舜宇恒平仪器公司产品;DF-101S型数显式加热磁力搅拌器,河南巩义予华仪器公司产品;KQ2200DB型数控超声波清洗器,昆山市超声仪器有限公司产品;LEO153DVP型场发射扫描电子显微镜,德国卡尔蔡司公司产品;FMX-004型静电测试仪,日本SIMCO公司产品;CHY-C2型薄膜厚度仪,济南兰光机电技术公司产品;TSI 8130型自动滤料测试仪,美国TSI公司产品;INSTRON-3369型万能强力机,美国英斯特朗公司产品.

1.2 静电纺复合纳米纤维膜的制备

取一定量的PVDF粉末溶于体积比为7∶3的DMF/丙酮混合溶剂中,常温搅拌,待其溶解后,使用超声波清洗器超声30 min,得到混合均匀质量分数为12%的PVDF溶液.取一定量的PI颗粒溶于体积比为3∶7的DMF/NMP混合溶剂中,在80℃加热搅拌,待其完全溶解后,使用超声波清洗器超声30 min,配成质量分数为24%的PI溶液.

称取不同质量的疏水纳米SiO2颗粒,分别溶于上述PVDF、PI溶液中,使用磁力搅拌器搅拌4 h,随后将溶液置于超声清洗器中超声1 h,得到SiO2与PVDF、PI质量比分别为 5/100、10/100、15/100、20/100 的混合均匀的纺丝溶液.

按实验需求抽取一定量的溶液置于针筒中,在正电压17 kV、负电压-5 kV、接收距离20 cm以及纺丝速率1 mL/h的条件下进行静电纺丝.

1.3 性能测试

(1)表面形貌:使用LEO153DVP型场发射扫描电子显微镜(SEM)观察纤维的表面形貌.

(2)拉伸断裂性能:采用INSTRON-3369型万能强力机对纳米纤维膜的机械性能进行测试,每组设置5份样品,样品尺寸为30 mm×100 mm.测试条件为:温度(20±1)℃,湿度 65%±2%,负荷范围 5 kN.采用CHY-C2型薄膜厚度仪测量各个样品的厚度.根据拉伸时的断裂强力与薄膜厚度、宽度,计算薄膜的断裂应力,计算公式如下:

式中:σ 为断裂应力(MPa);Fd为断裂强力(N);d为样品厚度(m);b为样品宽度(m).

(3)驻极性能:使用FMX-004型静电测试仪对驻极体纤维膜的表面电势进行测量.将静电纺丝膜裁剪成50 mm×50 mm的待测样品,将其放置于平放在桌面上的离型纸上,样品的另一面暴露于空气中,在规定的时间点测试其表面电势,可测试范围为0~±30 kV.每组10个样品,分10 d进行测量,每个样品选取其中5个位置进行测量,再取其平均值.

(4)过滤性能:使用TSI8130型自动滤料检测仪对复合电纺膜的过滤性能进行检测,测试载体为盐型气溶胶NaCl,质量中值直径为0.26 μm,数量中值直径为0.075 μm,测试流量(面速率)为32 L/min.

2 结果与讨论

2.1 纤维表面形貌分析

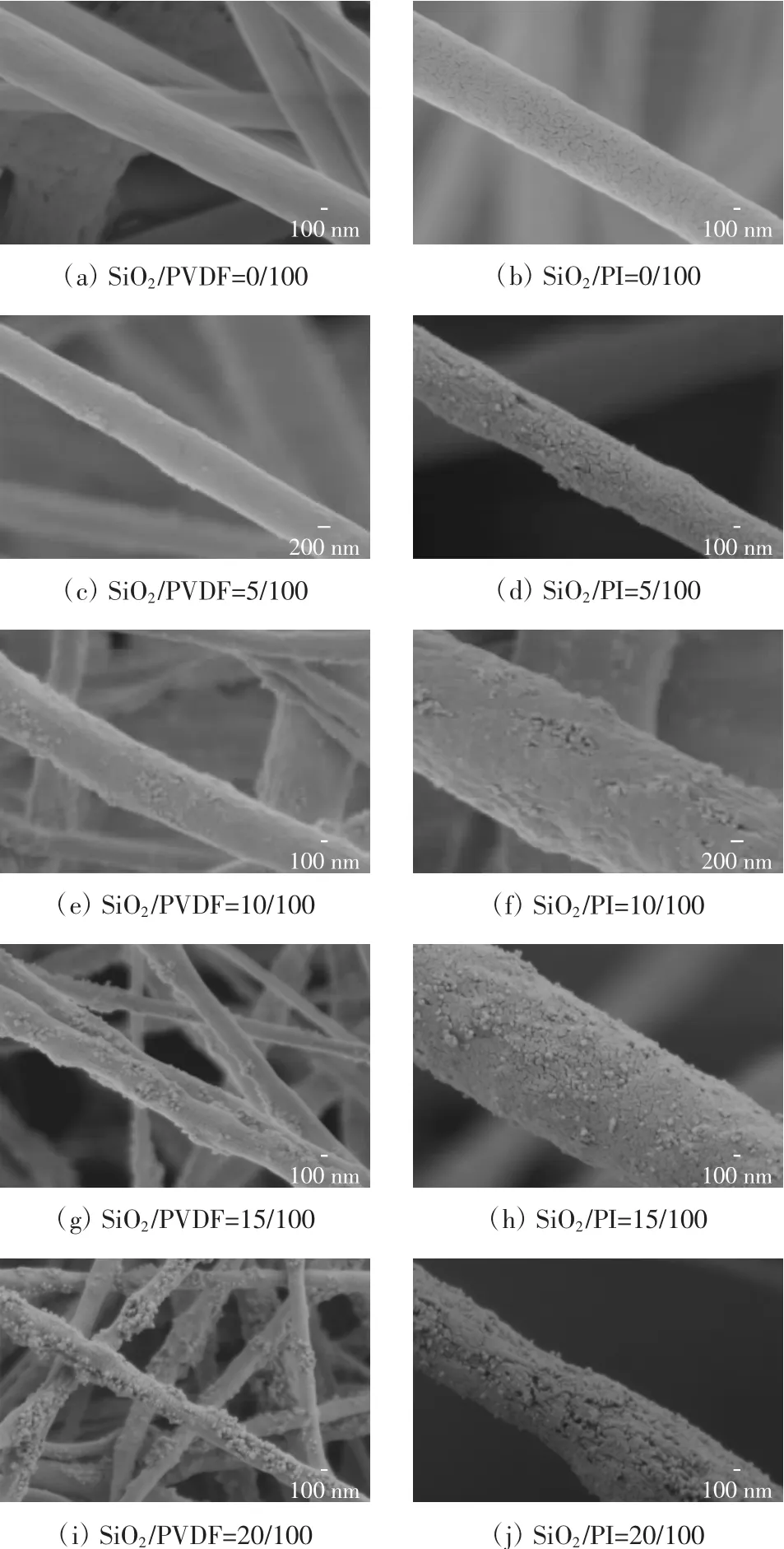

图1所示为含有不同比例SiO2的SiO2/PVDF和SiO2/PI复合纳米纤维膜中纤维的表面形态.

图1 不同纳米SiO2含量的静电纺SiO2/PVDF和SiO2/PI复合纤维膜的SEM图Fig.1 SEM of electrospun SiO2/PVDF and SiO2/PI composite membranes with different SiO2contents

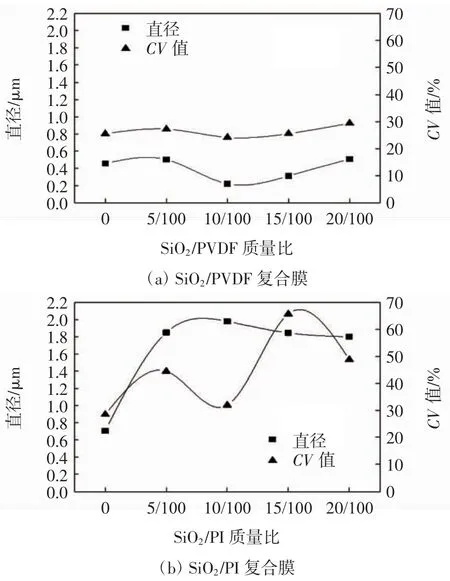

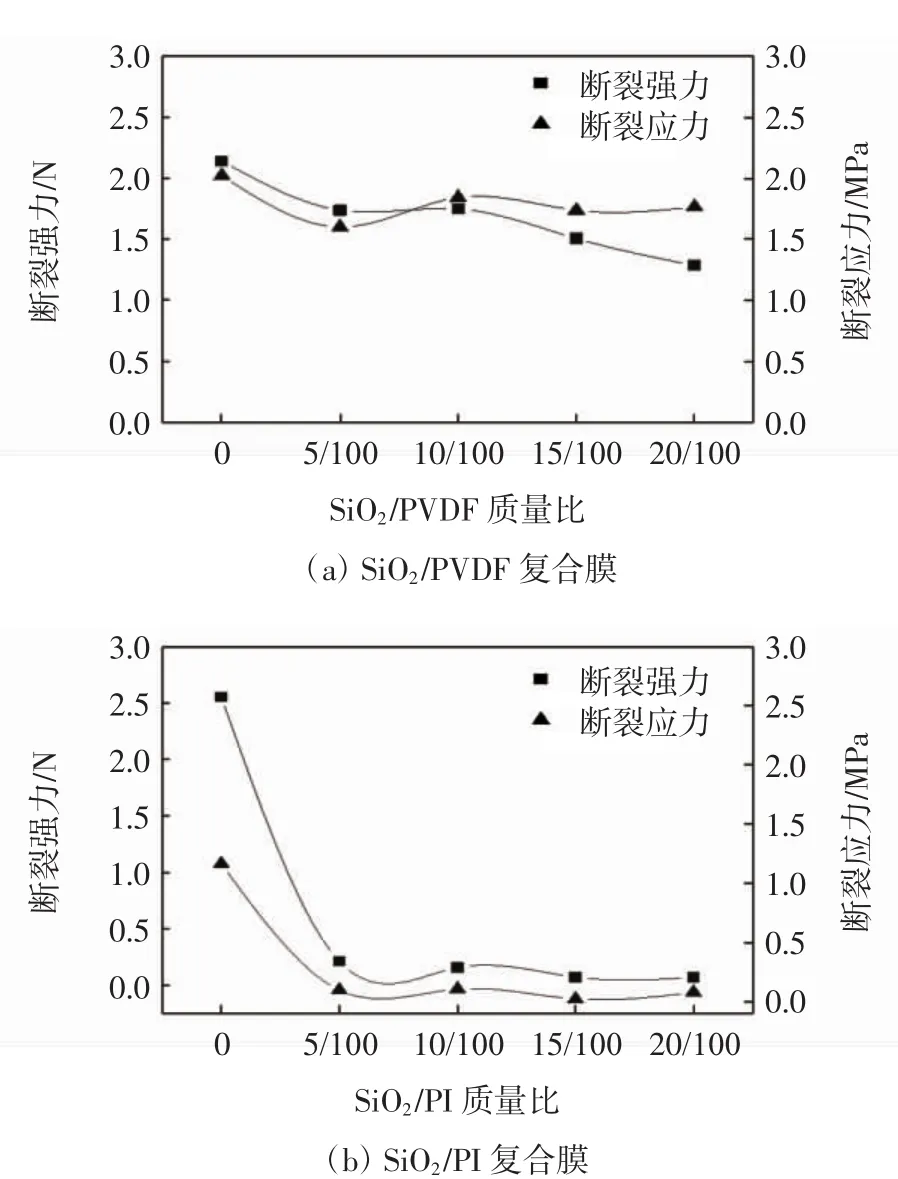

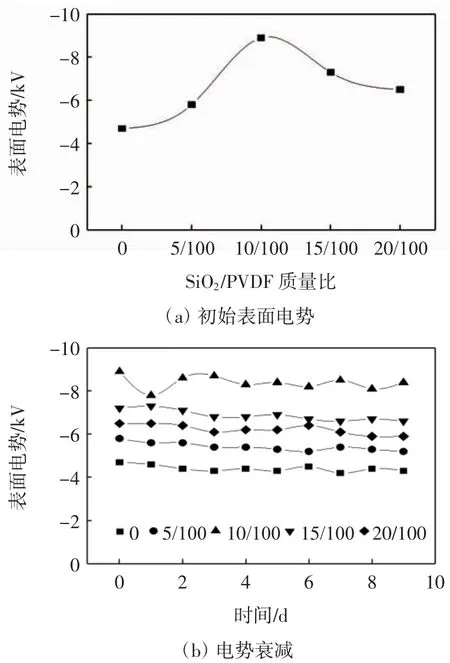

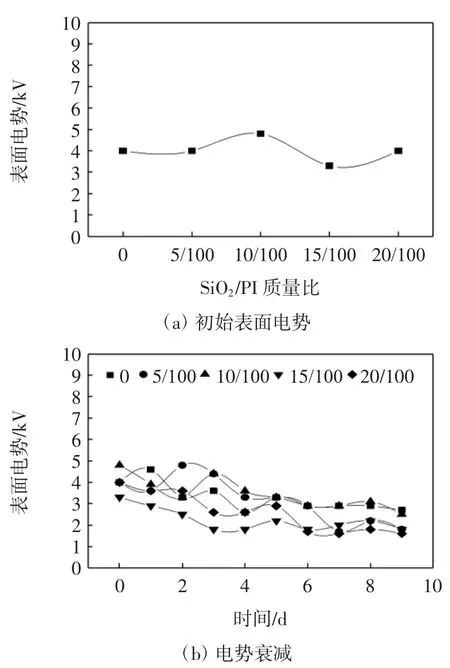

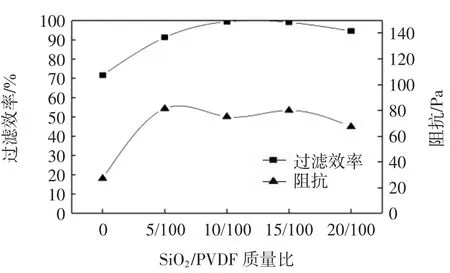

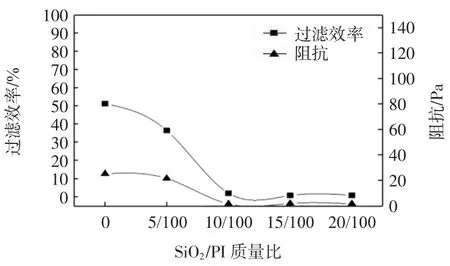

由图1可知:SiO2纳米粒子均已成功附着在纤维表面呈不规则排布.未添加纳米SiO2时,纳米纤维表面较为光滑;随着复合膜中SiO2比例的增大,纤维表面附着的SiO2纳米粒子逐渐增多,在纤维表面的分布也越来越不均匀,出现团聚现象,而纤维表面的粗糙程度也逐渐增大.与SiO2/PVDF复合电纺膜相比,在经SiO2纳米颗粒改性后,SiO2/PI复合电纺膜表面更为粗糙,且纤维直径更大.这可能是由于PI相较于PVDF具有更高的玻璃化转变温度和熔点,结构更加规整、致密,这使得PI射流在电场中劈裂更为困难.因此,电晕放电处理时需要一定的温度(Tg SiO2纳米颗粒掺杂浓度对复合纤维膜中纳米纤维直径的影响如图2所示. 图2 SiO2含量对复合纳米纤维膜直径的影响Fig.2 Effect of SiO2content on diameter of composite membranes 由图2(a)可知:随着纳米纤维膜中SiO2比例的增大,SiO2/PVDF纤维平均直径与直径分布的CV值均呈现先减少后增加的趋势;在SiO2/PVDF=10/100时,纤维平均直径及其CV值最小.这可能是由于在静电纺丝过程中,随着纺丝溶液中SiO2比例的增加,射流的介电常数有所增大,当SiO2/PVDF质量比小于10/100时,液滴的劈裂程度随着其所受电场力的增加而提高,从而使纤维变细,纤维分布较为均匀;当SiO2/PVDF质量比超过10/100后,由于液滴所受电场力过大,使得射流在电场中运动速度过快,导致一部分射流未来得及充分劈裂便沉积在接收辊上,最终导致纤维平均直径增大,纤维直径分布变得不均匀. 由图2(b)可知:当SiO2/PI质量比从0增加到5/100时,SiO2/PI纤维的平均直径急剧增大,达到了1.8μm以上;而5/100到20/100时,纤维直径变化非常小,甚至可以忽略,但纤维直径分布(CV值)比较大,高达65.7%,且CV值变化无规律,表明纤维直径非常不均匀.这可能是由于纳米SiO2的介电常数高于PI的介电常数,同时两者均带正电,当SiO2/PI射流在电场中加速运动时,PI大分子受到的电场力小于SiO2,且其同时受到来自SiO2的库伦斥力,随着SiO2的不断增多,PI大分子受到来自各个方向的力也越加不均匀,一部分射流受力过大,在电场中运动速度过快,未来得及完全劈裂就沉积在接收辊上,最终导致纤维直径分布不均. 由图2可知,经纳米SiO2改性后,PI电纺膜的纤维平均直径明显大于PVDF电纺膜,并且其纤维直径分布非常不均匀. 图3所示为SiO2含量对SiO2/PVDF和SiO2/PI复合纳米纤维膜膜力学性能的影响. 图3 SiO2含量对复合膜力学性能的影响Fig.3 Effect of SiO2content on mechanical property of composite membranes 由图 3(a)可知:随着 SiO2比例的提高,SiO2/PVDF纳米纤维膜的断裂强力不断减少,但减小的幅度比较小,且不同样品的断裂应力则变化不大.这说明纳米SiO2的加入对纳米纤维膜机械性能的影响比较小. 由图 3(b)可知:加入纳米 SiO2后,SiO2/PI纳米纤维膜的断裂强力和断裂应力都急剧下降,接近于0,并趋于稳定,其机械性能基本不再变化.这是因为纳米SiO2带正电荷,PI大分子也带正电荷,两者之间既受范德华力相互吸引,又受库仑力作用相互排斥,这使得纺丝过程中PI大分子聚合物的链段受到SiO2作用变得容易断裂,无法形成长丝纤维,SiO2/PI复合纳米纤维膜主要是短纤维的聚集体,这使得纤维之间的缠结变得不再紧密,抱合力下降,容易滑脱分离,从而使得纳米纤维膜的机械性能严重下降. 由图3可以得出,经纳米SiO2改性后,SiO2/PI纳米纤维膜机械性能严重下降,而SiO2/PVDF则保持较好的机械性能. 图4所示为SiO2含量对SiO2/PVDF复合纳米纤维膜的初始表面电势及电势衰减的影响. 图4 SiO2含量对SiO2/PVDF复合纳米纤维膜初始表面电势和表面电势衰减的影响Fig.4 Effects of SiO2content on initial surface potential and surface potential decay of SiO2/PVDF composite membranes 由图4(a)可知,SiO2/PVDF复合纳米纤维膜的表面电势均为负值.这是由于PVDF具有极强的电负性,在电场中极易吸收电子及负离子,从而在其表面积累大量负电荷,显现出较高的负表面电势.随着纤维膜中纳米SiO2比例的增大,膜初始表面电势的绝对值先增大后减小,当SiO2/PVDF质量比为10/100的时候,纤维膜的初始表面电势达到峰值.这可能是由于当SiO2/PVDF质量比小于10/100时,纳米SiO2粒子能较为均匀地分布在纳米纤维表面,从而对其驻极效果起到增强作用;当SiO2/PVDF质量比超过10/100后,其在纤维表面出现团聚现象,从而使其复合纳米纤维膜的驻极效果减弱.由图4(b)可知,纳米SiO2/PVDF纳米复合纤维膜的表面电势衰减均比较缓慢,在10 d的测试周期内均保存了大量的电荷.这是由于PVDF是极性有机聚合物,介电常数很高,在外电场的作用下容易延电场方向产生极化,且在外电场消失后,可以继续长久保持极化的状态. 图5所示为SiO2含量对SiO2/PI复合纳米纤维膜初始表面电势及电势衰减的影响. 图5 SiO2含量对SiO2/PI复合纳米纤维膜初始表面电势和电势衰减的影响Fig.5 Effects of SiO2content on initial surface potential and surface potential decay of SiO2/PI composite membranes 由图5可知,SiO2/PI复合纳米纤维膜表面电势为正.随着SiO2占比的增多,SiO2/PI纳米纤维膜的初始表面电势在小范围内来回波动,且复合膜的衰减速度逐渐提升.这可能是由于PI是耐高温的非极电介质,需要在较高温度下驻极才能使偶极子发生明显取向,所以其表面电势主要是由静电纺丝过程中捕获的空间电荷提供的.掺杂SiO2后,其一方面增加了复合膜对空间电荷的捕获,另一方面破坏了复合膜的结构,使电荷更加容易逸散,最终使初始表面电势变化不大,而衰减速度有所增加. 综上所述,PI纳米纤维膜表面电势为正,PVDF纳米纤维膜表面电势为负,且PVDF纳米纤维膜表面电势绝对值较高,电势衰减较慢.纳米SiO2的加入提高了PVDF纳米纤维膜的驻极性能,对PI驻极性能有所削弱. 图6所示为SiO2含量对SiO2/PVDF复合纳米纤维膜过滤性能的影响. 图6 SiO2含量对SiO2/PVDF纳米纤维膜过滤性能的影响Fig.6 Effect of SiO2content on filtration performance of SiO2/PVDF composite membrane 由图6可知:随着SiO2占比的提高,SiO2/PVDF复合膜的过滤性能先增大后减小,当SiO2/PVDF质量比为10/100时,复合膜的过滤效率最高.当采用32 L/min的风速时,复合膜的过滤效率可以达到99.328%(阻力为70 Pa).随着SiO2比例继续提高,SiO2/PVDF复合膜的过滤效率有所下降.当SiO2/PVDF质量比从0增加到5/100,复合膜的过滤阻力大幅提高,随后变化较小.这是由于随着SiO2/PVDF的质量比从0增加到5/100,纤维直径略有增大(参见图1),电纺膜结构更加致密,孔隙变小,因此,过滤阻力急剧增大;随后,当SiO2/PVDF质量比继续增加到10/100时,纤维直径下降到约300 nm,因此,过滤阻力略有减小;当SiO2含量继续增加,纤维直径持续上升,此时过滤阻力呈现下降的总趋势. 本研究获得的SiO2/PVDF=10/100电纺膜具有高效低阻的特点,过滤阻力远优于现有不含驻极体的静电纺纳米纤维膜.而且,本研究所得SiO2/PVDF质量比为10/100时SiO2/PVDF电纺膜的厚度和面密度分别为33.4 μm和8.39 g/m2,说明很薄的电纺膜即可获得较为理想的过滤效果.实际使用时,电纺膜会与熔喷、针刺、水刺等非织造材料复合使用,面密度会下降到0.1~1.0 g/m2,而普通微米级静电驻极过滤材料的面密度一般在60 g/m2左右. 图7所示为SiO2含量对SiO2/PI复合纳米纤维膜过滤性能的影响. 图7 SiO2含量对SiO2/PI纳米纤维膜过滤性能的影响Fig.7 Effect of SiO2content on filtration performance of SiO2/PI composite membrane 由图7可知,随着SiO2占比的提高,SiO2/PI复合膜的过滤效率和过滤阻力均大幅度下降.当SiO2/PI质量比达到10/100及以上时,复合膜的过滤效率下降到10%以下,过滤阻力接近于零.由于SiO2的加入,使得复合膜的机械性能严重下降,在进行过滤性能的测试时,复合纳米纤维膜变得容易破损,导致其过滤效率和过滤阻力都严重下降. 对比图6和图7发现,SiO2纳米颗粒的加入使得PVDF纳米纤维膜的过滤性能得到了明显提高,而PI纳米纤维膜的过滤性能则严重下降. 本文通过静电纺丝的方法制备了SiO2掺杂改性的PVDF、PI两种极性不同的驻极体纳米纤维膜,研究了SiO2比例对二者驻极性能的影响及二者过滤性能的差异.主要结论如下: (1)随着纳米SiO2比例提高,复合纳米纤维膜表面附着的颗粒开始增多,并逐渐出现团聚的现象.与SiO2/PVDF复合纳米纤维膜相比,SiO2/PI复合纳米纤维膜表面变得更加粗糙,纤维直径更大且分布更不均匀. (2)随着纳米SiO2比例提高,SiO2/PI复合纳米纤维膜的机械性能严重下降,而SiO2/PVDF复合纳米纤维膜机械性能保持较好. (3)静电纺丝过程当中,作为驻极体的所有原材料均得到静电驻极处理,其中SiO2/PVDF复合纳米纤维膜表面带上负电,SiO2/PI复合纳米纤维膜表面带上正电,且前者初始表面电势相对较高、衰减较慢. (4)随着纳米SiO2比例的提高,SiO2/PVDF复合纳米纤维膜的驻极性能和过滤性能先提高后下降;当SiO2/PVDF的质量比为10/100时,SiO2/PVDF复合纳米纤维膜的驻极性能和过滤性能最佳;此时,其初始表面电势达到-8.7 kV.当测试风速为32 L/min时,测得过滤效率为99.328%@0.26 μm、过滤阻力为70 Pa.而SiO2/PI复合纳米纤维膜则由于机械性能和驻极效果随SiO2含量的增加而变糟,过滤性能也受到了严重的影响. (5)当SiO2/PVDF质量比为10/100时,SiO2/PVDF复合纳米纤维膜的过滤性能可以和市售熔喷静电驻极过滤产品相媲美,但是产品克重低8倍左右,且不需要附加的静电驻极设备和步骤,所得静电衰减较慢、电荷效应更耐久;即便静电效应完全消除后,仍然可以保留很高的过滤效果.2.2 纤维直径分析

2.3 膜机械性能分析

2.4 膜驻极性能分析

2.5 膜过滤性能分析

3 结论