装配整体式建筑楼板选型的对比分析

高续成

上海现代建筑设计集团工程建设咨询有限公司 上海 200041

近年来,随着我国经济的发展需要和国家政策的引导,我国的建筑业呈现出工业化的发展态势,即通过现代化的制造、运输、安装和科学管理的生产方式,来代替传统建筑业中分散、低水平、低效率的手工业生产方式。将建筑设计标准化、构配件生产工厂化、施工机械化和组织管理科学化,最终将预制混凝土构件或部件通过钢筋、连接件或施加预应力加以连接并现场浇筑混凝土而形成整体结构,即为装配整体式结构。它结合了现浇整体式和预制装配式两者的优点,既节省模板,降低工程费用,又可以提高工程的整体性和抗震性,在现代房屋建筑结构中得到越来越多的应用[1-4]。

JGJ 1—2014《装配式混凝土结构技术规程》中规定:装配整体式混凝土结构是由预制混凝土构件通过可靠的方式进行连接并与现场后浇混凝土、水泥基灌浆料形成整体的装配式混凝土结构,简称装配整体式结构。装配整体式结构中,节点及接缝处的纵向钢筋连接宜根据接头受力、施工工艺等要求选用机械连接、套筒灌浆连接、浆锚搭接连接、焊接连接、绑扎搭接连接等连接方式。装配整体式结构的楼盖宜采用叠合楼盖,叠合板可根据预制板接缝构造、支座构造、长宽比按单向板或双向板设计。预制混凝土构件与现场后浇混凝土在保证对节点和结合面采取可靠和有效的措施后,可以认为预制混凝土构件与现场后浇混凝土能够协调变形和受力,达到整体浇筑混凝土的效果。在保证以上措施的前提下,装配整体式结构可采用与现浇混凝土结构相同的方法进行结构分析。装配整体式建筑的结构类型在JGJ 1—2014中有明确规定,可以分为以下几类:装配整体式框架结构、装配整体式框架-现浇剪力墙结构、装配整体式剪力墙结构、装配整体式部分框支剪力墙结构。结构类型与现浇混凝土结构类型基本相同。装配整体式结构的楼盖宜采用叠合楼盖,目前,市场可提供的叠合板的类型大致有以下几种类型:桁架钢筋叠合板、双T板叠合板、预应力空心混凝土叠合板(SP板)。

1 工程概述

上海市浦东新区某产业园项目共由17个单体构成:11栋单层厂房、3栋多层厂房、1栋综合楼、1栋污水处理及变配电房和1栋配套用房及垃圾房。根据相关约定,该项目所有单体均要求为装配式,建筑单体预制率不低于40%或装配率不低于60%。其中1#、2#、3#厂房为3个相同的单体,每个单体地上3层,无地下室,外轮廓尺寸均为101.2 m(长)×58 m(宽)×19 m(高),3栋厂房总建筑面积为56 383 m2,标准柱跨为9 m×9 m,建筑平面较为规整,针对上述特点拟采用装配整体式框架结构。首层层高较高,结合JGJ 1—2014第6.1.8条第3款要求,框架柱全部采用现浇结构,2层、3层除楼梯间四周框架柱外均采用预制混凝土框架柱,竖向钢筋采用套筒灌浆连接;2层及以上楼层的梁,均采用预制叠合梁(弧形梁、楼梯四周除外),梁、柱节点为现浇混凝土;所有楼梯踏步段均采用工厂预制的方式;3栋厂房地上结构布置相同,故模板重复利用率较高,构件均采用工厂标准化生产,可靠性高,符合工业化生产要求;由于业主对多层厂房楼面使用荷载提出的要求较高(10 kN/m2),经整体建模计算对比分析各楼板方案,本案例中,由楼板选型不同导致的主框架柱、框架梁、基础的截面及配筋变化均较小,对整体造价可忽略不计。故叠合楼板的选型对建筑的安全性、合理性、经济性有着至关重要的作用,如果叠合楼板选型不合理将会增加建设成本。

2 楼板设计对比分析

2.1 楼板方案选型

根据JGJ 1—2014第6.6.2条规定:板跨大于3 m时宜采用桁架钢筋混凝土叠合板;跨度大于6 m时宜采用预应力叠合板;板厚度大于180 mm时宜采用混凝土空心板。通过考察,目前市场上常用的叠合楼板形式有:桁架钢筋叠合板、双T板叠合板、预应力空心混凝土叠合板(SP板)。以下取该项目中典型柱距9 m×9 m范围楼板进行比较,分析各板型的特点和合理性及经济性。

2.1.1 桁架钢筋叠合板方案

桁架钢筋叠合板采用在叠合板中的预制部分加钢筋桁架的方法来提高预制部分的刚度,同时增加预制部分与现浇部分交接面的抗剪强度,解决了大跨度叠合板的刚度问题,同时新旧混凝土的共同作用问题也得到很好的解决(图1)。桁架钢筋叠合板构件制作工艺较为复杂,需工厂规模化生产以降低造价。桁架钢筋应沿主要受力方向布置,距离板边不应大于300 mm,间距不宜大于600 mm,桁架钢筋弦杆钢筋直径不宜小于8 mm,腹杆钢筋直径不应小于4 mm,桁架钢筋混凝土保护层厚度不应小于15 mm。就该案例标准柱跨而言,跨中至少增设一道次梁后,板块长宽比约为2,采用双向板受力模式为宜;参考相关图集,预制板布置如图1(a)所示,预制板板块尺寸为4 240 mm×2 880 mm,采用桁架钢筋叠合板方案需在标准柱距间设置一道300 mm×700 mm次梁;桁架钢筋叠合板厚度90 mm,上部现浇60 mm现浇叠合层,现浇叠合层内配φ8 mm@150 mm双向钢筋,支座处附加φ10 mm@300 mm。

图1 桁架钢筋叠合板示意

2.1.2 双T板叠合板方案

双T板采用梁板合一式结构,使用预应力高强碳素钢丝和预应力钢绞线作梁的主筋,具有自重轻、承载力高、跨度大、挠度小、增加有效使用空间、施工进度快、厂房等建筑物搬迁时可重复利用等特点(图2)。根据相关图集,该案例选用YTPb0920-3和YTPb0924这2种板型〔图2(b)〕,肋高600 mm,折算厚度为127 mm,板面粗糙面凹凸深度4 mm以上;现浇叠合层厚度60 mm,内配φ6 mm@250 mm双向钢筋。受力边主梁设置挑耳,双T板肋梁搁置在挑耳上,标准柱跨内无次梁。

图2 双T板叠合板示意

2.1.3 预应力空心混凝土叠合板(SP板)方案

SP大板生产技术是美国SPANCRETE公司的专利产品。该产品是一种混凝土预应力结构构件,具有承载力高、跨度大、整体性好、抗震性好等特点,在允许范围内可以任意切割开洞(图3)。该板采用挤压冲捣生产工艺成型,无需模板和蒸汽养护,可叠层生产,减少了生产人员的劳动强度。SP板是单向配筋构件,受力筋为钢绞线,韧性足、强度大、结构构造设计合理。SP板延性好,临破坏前有较大挠度,板安全度高。根据相关图集,本案例选择SPD25A,折算厚度为141 mm,板面粗糙面凹凸深度4 mm以上。现浇叠合层厚度60 mm,内配φ6 mm@250 mm双向钢筋。受力边主梁设置挑耳,板端部搁置在挑耳上,搁置长度80 mm,标准柱跨内无次梁。

2.2 材料用量及工况对比分析

由3种板型的材料用量及工况对比(表1)可知:

图3 SP板叠合板示意

表1 材料用量及工况对比

1)经整体建模计算,桁架钢筋叠合板方案结构总重为430 054 kN,双T板方案结构总重为433 337 kN,相对于桁架钢筋叠合板,由于楼板厚度不同导致整栋楼增加的质量比率为(433 337-430 054)/430 054=0.76%;SP板方案结构总重为439 638 kN,相对于桁架钢筋叠合板,由于楼板厚度不同导致整栋楼增加的质量比率为(439 638-430 054)/430 054=2.2%,双T板方案和SP板方案由于楼板厚度不同导致整栋楼增加的质量对结构的整体影响可忽略不计。

2)桁架钢筋叠合板方案中,楼板在整栋单体中的混凝土占比约为35%,楼板混凝土预制率贡献比例为35%×63.3%=22.16%;双T板楼板在整栋单体中的混凝土占比约为43%,楼板混凝土预制率贡献比例为43%×66.5%=28.6%;SP板楼板在整栋单体中的混凝土占比约为45%,楼板混凝土预制率贡献比例为45%×70.1%=31.5%。对比可发现,双T板和SP板较桁架钢筋叠合板能起到提高整栋建筑预制率的效果。

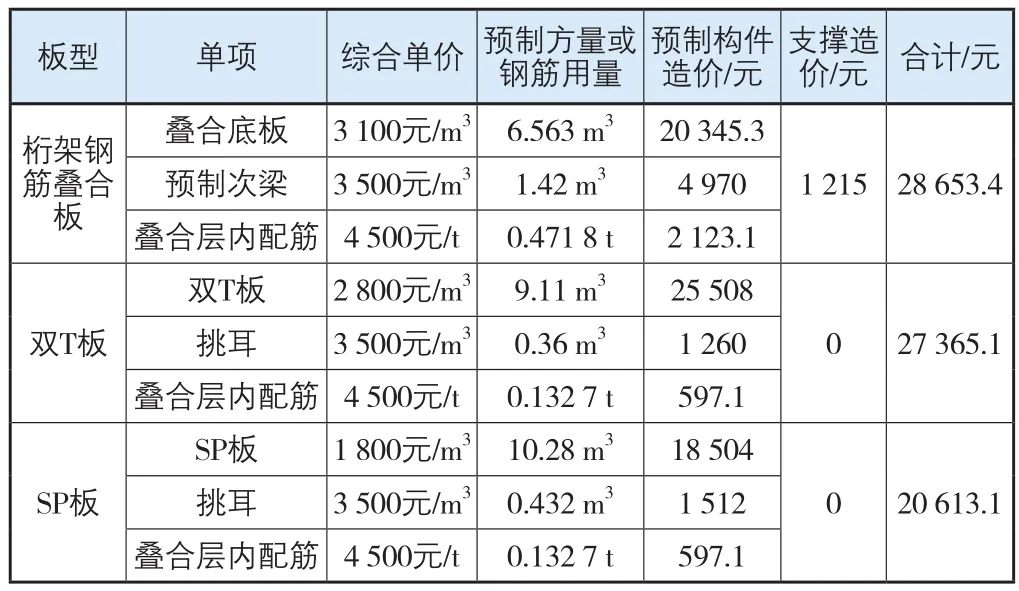

2.3 经济性比较

由3种板型的经济性比较(表2)可知:

1)桁架钢筋叠合板造价最高,其次是双T板,最优为SP预应力空心板,对于本案例中标准柱跨范围内,双T板对比桁架钢筋叠合楼板可节省造价28 653.4-27 365.1=1 288.3元,每平方米可以节省造价1 288.3/81≈15.9元;SP板节省造价28 653.4-20 613.15=8 040.3元,每平方米可以节省造价8 040.3/81≈99.3元。

表2 经济性比较

2)双T板和SP叠合板方案均可提高单位面积的预制量,40%的预制目标更容易实现,且双T板和SP叠合板预制部分成型后,其边角部位可小范围灵活切割,可避免异形复杂构件的预制。

3)双T板和SP叠合板方案板底无支撑,施工便捷,降低造价。

4)由于预应力双T板需要蒸汽养护,养护时间较长,以本项目60 000 m2左右的双T板为例,工厂生产周期夏季为3~4个月,冬季为6~7个月,故双T板供货周期是影响选择的因素之一。SP叠合板的生产采用干硬性混凝土冲捣挤压成型生产工艺,可连续大批量叠层生产,不需模板,不需蒸汽养护,一次成型,生产效率高,节能环保。

3 结语

通过本案例对3种常用的预制装配式楼板的分析比较,对于跨度较大且对楼面荷载要求较高的工业厂房,楼板选用预应力混凝土结构楼板有较好的经济性;且预应力楼板在施工安装过程中,可以按照免模、免支撑的要求进行设计和板型选择,施工安装便捷,安装效率得以较大提高,在本案例的2种预应力楼板中,又以SP空心板为更优。以上结论可供类似工程参考。