客车骨架变形的原因分析及其控制方法

许彦池

(石家庄中博汽车有限公司,石家庄050800)

1 引言

随着我国城镇化进程加快,机动车产销量、保有量逐年升高,城市交通拥堵日趋严重,城市客车的需求逐年上升,发展迅速。客车车身骨架是一个空间钢管桁架结构焊接拼装而成,大型客车基本为全承载结构,其受力情况比较复杂,尤其在坑洼路段、山区路段行驶时,容易因车辆扭转,使得整个车体受到扭转应力[1,2]、剪切应力,尤其车架与车身焊接部位,容易造成骨架开裂、断裂的风险。如果车身骨架在拼装过程中控制不到位,不仅仅影响车辆后续外饰部件的安装、内饰部件的安装等关键工序的制作,同时对于整车的可靠性、安全性等关键指标[3]均会产生重大影响。

客车整车骨架变形是目前行业内主机厂所面临的一个共性问题,毕竟客车生产还没有达到孤独的机械自动化,所以如何更好地解决预防骨架变形,是各大客车厂提高生产效率,改善产品品质的关键课题之一。那么,拼装后的整车骨架变形将直接导致骨架修整校正工作量的增加,而且目前国内主机厂校正工作主要是采用人力凭经验采用物理修整,造成骨架局部平整度差,不仅影响整车的骨架强度,单纯靠焊工的技能水平,没有好的工艺手段保证,一旦一致性出现问题,个别车型因变形严重,很有可能造成停线,都超差车辆进行返工、修正,会严重造成生产线停滞,阻塞车辆流转,降低生产效率。以下,详细介绍SQ6120AYW2试制过程中的骨架变形、变形原因及解决方案等。

2 车身骨架变形现状

①整车骨架腰梁直线度超差,无法保证侧围蒙皮安装后的平面度。主要是车身侧围骨架在运输、吊装的过程中,以及整体焊接后变形,左、右侧围骨架底边梁受力,另外左右侧围骨架放置在胎架上进行骨架相关埋铁、风道型材等零部件的焊接安装时,因热胀冷缩等原因,很容易使整个侧围骨架在腰梁中间位置,形成向上弯曲的变形,必须进行大量的修整工作,否则会对外饰如涨拉蒙皮的安装产生重大影响。并且,部分车型侧围骨架上有设计安装侧围蒙皮使用的压板,因骨架变形,压板呈弧形,严重影响车身外观质量。

②整车车身左右侧各舱体、洞口尺寸不符合设计要求,造成侧舱门、乘客门无法安装,蒙皮高低不平,必须进行大量修整或返工,影响生产进度。

由于整车骨架胎具定位点、焊接顺序不当、焊接变形等多种原因,极易造成骨架洞口尺寸变化。为了保证整车侧舱门能够顺利安装,并且达到很好的表观质量,导致在侧舱门安装时不得不对舱门进行修剪,极大地降低生产效率,并且很难保证一致性。

3 原因分析

为了解决上述因骨架变形造成的产品质量问题,以及如何提高车辆制作的生产效率,中博汽车在几款新产品开发过程中,通过样车试制、小批量试制,公司成立技术、工艺牵头的攻关团队,不断对实际数据进行记录分析,基本确定以上骨架变形的真正原因:①目新能源客车虽然较传统的燃油汽车减少了发动机、变速箱等动力总成,但因目前受限于电池能量密度的限制,为了满足大的续航里程,满足正常使用需求,整车不得不搭载众多的电池,导致空间结构布置非常紧张,从而造成整车骨架,尤其侧围骨架腰梁部位,上部的焊接面积过大,而下部焊接面积太小。②整车侧围骨架是由若干的弧杆件及直杆件、埋铁焊接而成,整体胎具为平面焊胎,如果没有良好的工艺焊接顺序,当操作者焊接完成后,虽然各类定位块是按照技术图纸要求设定,因热胀冷缩的原因,很容易造成侧围骨架的各关键尺寸超差。③另外,当侧围骨架组对完成,需要从平面胎具中取出,由焊工操作者进行满焊的工序,因为此时已经没有所有的限位卡具,当冷却后,更加造成了各舱门口等关键尺寸的误差,修复工作量巨大。④而当进行整车合拢时,侧围骨架、顶盖骨架、车架等需要采用航吊车运输到合拢台,运输过程中如果吊装点选取不当,很容易导致腰梁上弯,形成永久塑性变形,立车之时毕竟进行修复才能使用,耗费大量工时。⑤整车骨架再合拢台合装之后,在焊接如风道角铁、埋铁等附件时,会因为车身骨架自重等原因造成整体车身的再次变形,增加修整工作量。⑥客车生产工艺,主要靠人工操作,受限于焊工技能水平影响,也是造成焊接变形的原因之一。

4 预防控制措施

众所周知,客车的主要功能是运送乘客,加之新能源客车,需要搭载大量的动力电池,整车空间极其紧张,基本无法从布置结构上做根本性的改变。因此,只有从工艺技术的角度,在制程中通过工艺手段控制骨架变形量,通过工序的调整,焊接顺序等改变,才能有效地保证变形量在公差允许范围之内,即保证整车的品质提升又能有效的提升工作效率。只有利用工艺方法将整车骨架焊接后的变形控制到最小范围内是解决问题的重要措施。故,中博汽车采取了一系列工艺手段来进行改善。

4.1 工艺技术控制法

①重新变更组焊用胎架的设计,根据前期统计、分析得到的积累数据,特意将腰梁、底裙梁等变形部位进行调整,同时对于卡具的安装位置进行调整,尽可能的靠近侧围骨架腰梁、各侧舱门洞口立柱部位,约50mm左右,可以大大缩小变形,如图1所示为我司侧围骨架焊接胎具。②统一组焊工序的要求。首先将合拢后的部件进行定位焊,比如侧围骨架、顶盖骨架、前后围骨架对接面在Z方向上保持平齐,然后在对接各总成骨架方钢两端进行点焊固定,点焊距离400mm-500mm确定一个点焊位,合拢完成之后再进行各拼装总成满焊工作。③调整骨架组焊之后的焊接顺序。对于整车侧围骨架腰围梁之处的变形,工艺部经过分析论证,重新规范了焊接顺序。首先,根据车型长度不同将左、右侧围骨架整体区分成5-6个部分,整个焊接过程中,每名焊工操作者按照划分好的区域,进行焊接操作。在整车X方向上,即前进方向,统一按照由前向后或者由后向前的顺序进行满焊焊接,在整车Z方向,统一由上至下进行满焊焊接。④工艺针对同一零件方钢的焊接顺序及方法进行规范,先焊接角焊缝,再焊接平焊缝,最后再焊侧围骨架预埋铁等零部件。⑤增加工艺支撑梁。对关键部位以及容易因转运造成变形之处,例如上诉提到的侧围骨架腰梁等部位,需要在侧围骨架总成还未从组焊胎中取出时加焊方钢工艺支撑梁,以保证取出后不会变成。⑥变更零部件的起吊方式。原有的工艺是使用吊钩,组焊后的骨架从中间部位直接吊车起吊,现在将起吊点变更后4-6点,同时,改用软吊具,这样能保证侧围从焊胎中取出时平面度尽可能的好,减少变形。⑦调整工序。车辆合拢之后,相关工艺支撑梁不应取下,应继续保有,当合拢完成之后,牛腿焊接完成之后,再取消,这样可以最大限度地减少焊接变形,如图2所示车内窗口、对角线等部位均加有工艺支撑梁。

图1 侧围骨架平面胎具

图2 合拢后整车骨架

4.2 工装胎具改进控制方法

①设计制作专用反面焊接胎具。大家知道将组焊后的侧围骨架从胎具中取出后,掉转方向进行反面焊接,极易产生不定方向的变形,我司根据新能源客车的特点以及组焊胎方式的区别,攻关小组专门设计制作了侧围骨架反面焊接以及修整打磨两种胎具。针对变形严重部位以及需要控制的关键尺寸部位,重新设计安装卡具,从而有效的控制侧围骨架翻转之后满焊所产生的塑性变形。

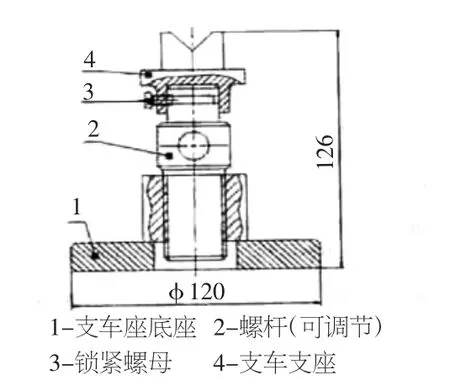

②目前我司焊装生产线是采用板链传送的方式传递工位,为了解决侧围骨架在腰围梁处形成的向上弯曲变形问题,我司攻关小组自行设计制作了可以调节的支车底座,如图3所示,根据不同长度的车型,可以变更底座位置,可以利用车身骨架的自重进行校正。

图3 可调节式支撑底座

5 优化后效果对比

通过以上一系列措施,工艺角度规范整车骨架的组焊,起吊工具的调整,焊接工序的改变,使得我公司车辆在整车骨架合装之后,即使不进行校正,整车骨架平直度也可以控制在设计公差允许范围之内,可以有效地提高我司焊装车间骨架工位生产效率约30%。同时,整车侧围骨架各舱门洞口对角线偏差也能够很好的保证最小,实际多车测量,舱门洞口、乘客门洞口对角线误差控制在3mm以内,大大降低了安装侧舱门时打磨修剪工作量,经过测算,可以提高焊装车间蒙皮、侧舱门工位生产效率约30%,同时,也最大限度地保证了车身腰围梁直线度,使得焊装车间工作结束后白车身表观质量极大提高,也可以减少涂装车间打磨、刮腻子的工作量,提升我司整体生产效率。

6 结论

客车骨架是客车车身的主要载体,而整车骨架拼装精度的保证是整车底盘、电器、内、外饰件装配达到技术要求的前提。随着客车行业、新能源客车的高速发展,越来越多的有别于传统燃料车型的新能源客车专用结构得以实现,那么好的设计离不开优秀的工艺保证,只有不断的改进工艺手段,创新前行,才能制造出更具有性价比的产品。