富氧燃烧燃气轮机系统设计与变工况性能分析

梁胜莹,高建强,马明皓

(华北电力大学能源动力与机械工程学院,河北 保定 071003)

0 引言

燃气轮机作为燃气-蒸汽联合循环的顶层循环,对整个联合循环机组的运行有着至关重要的作用。富氧燃烧技术是一种高效、清洁燃烧技术,可以通过结合以上两种技术,设计出富氧燃烧型燃气轮机,并进行变工况性能分析,对于机组的高效、清洁运行具有重要意义。

目前国内外关于富氧燃气-蒸汽联合循环的研究主要集中在燃烧室燃烧特性的研究,对机组整体系统的仿真研究以及系统中主要设备的数值模拟还没有过多的涉足。

Liu CY 等人[1]主要研究了富氧燃料(CH4, O2,CO2和H2O的混合物)在无氮燃气轮机中的基本燃烧特性,利用化学反应动力学和热力学计算对燃气轮机富氧燃烧的基本燃烧特性进行了数值模拟计算;Kez V等人[2]根据各种非灰气体辐射三维模型,计算了在富氧燃烧条件下燃气轮机燃烧室的辐射传热;Krieger GC等人[3]采用数值模拟软件对CAN型燃气轮机燃烧室富氧燃烧进行数值模拟计算,采用非预混火焰的平衡燃烧模型来模拟化学反应,选择RSM(雷诺应力模型)作为湍流模型,在验证数值方法和湍流模型之后进行数值预测。

对于燃气轮机富氧燃烧的研究,国内主要是基于微型燃气轮机的燃烧室进行研究,主要有对不同氛围下燃气轮机富氧燃烧中的NOX生成进行的数值模拟研究[4],在确定基本几何尺寸下,采用烟气循环富氧燃烧的微型燃气轮机燃烧室对燃烧室热态流场、燃烧效率等进行数值模拟和实验对比,提供燃烧室的设计依据[5],还有对CH4,O2,H2O在典型燃气轮机运行条件下的燃烧特性进行数值研究,并与传统CH4/空气燃烧特性进行对比,为富氧燃烧室的设计提供依据[6]。

以某FA型燃气轮机为基础,为了提高计算效率,方便对其运行特性进行研究,采用EBSILON计算仿真软件,搭建热力计算模型,并在此计算模型上进行调试,并对富氧燃烧燃气轮机进行热力设计和变工况计算及分析。

1 富氧燃烧燃气轮机系统设计

1.1 富氧燃烧燃气轮机模型搭建

基于EBSILON软件建立的富氧燃烧燃气轮机模型如图1所示[7],其中助燃剂为O2和CO2的混合物。O2和CO2分别从不同的管路进入集气联箱,在集气联箱中充分混合后进入压气机,助燃剂经压气机压缩后形成高压气体,进入燃烧室中与燃料混合燃烧,放出大量的热,燃烧后的高温高压燃气进入透平中膨胀做功,将化学能转化为机械能推动发电机发电。

1.2 富氧燃烧燃气轮机设计参数的选取

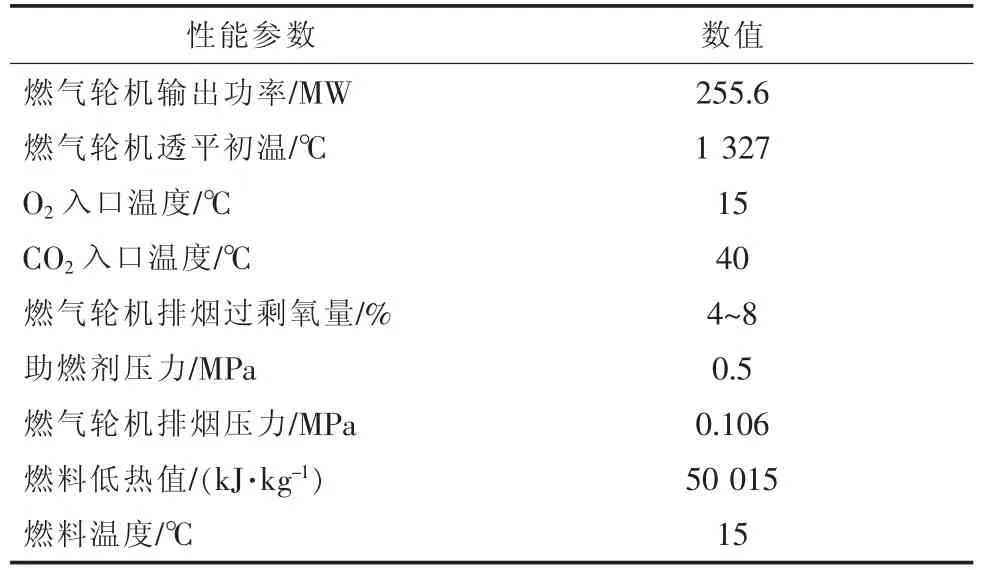

参照GE公司的某FA型燃气轮机的性能参数,富氧燃烧燃气轮机设计参数见表1和表2。

表1 富氧燃烧燃气轮机性能参数

表2 富氧燃烧燃气轮机性能比例系数%

图1 燃气轮机模型

1.3 燃气轮机压比的设计计算

燃气轮机热力设计计算,需要先确定机组的最佳压比,压比的选取对燃气轮机的有效效率和比功有着至关重要的影响。

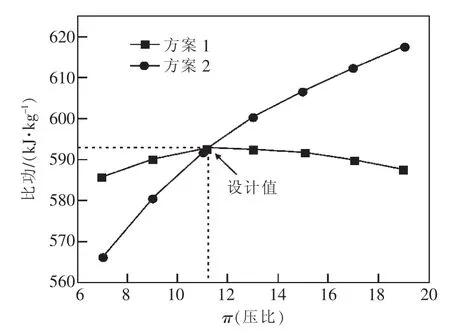

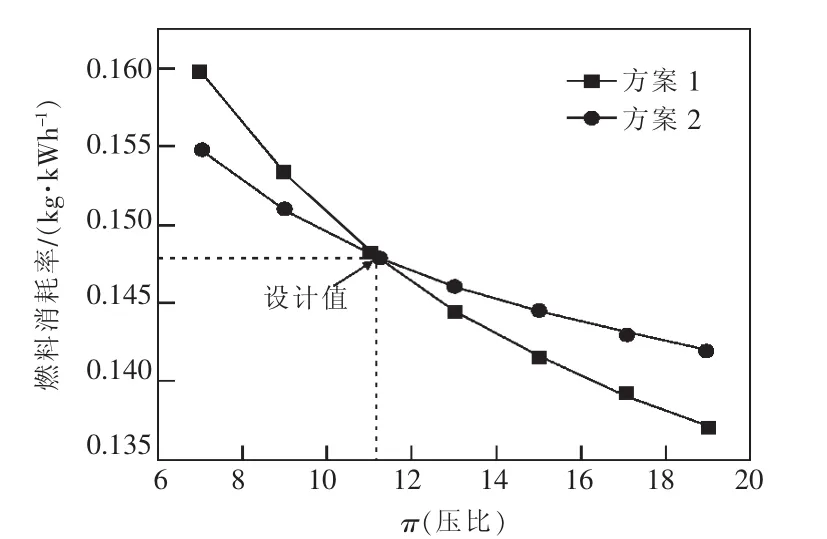

首先选取一系列的压比值,然后对燃气轮机进行热力循环计算,根据得到的循环效率ηe和比功we与压比的关系数据绘制成图2和图3。

图2 压比与效率的关系

图3 压比与比功的关系

由图2和图3可以看出,燃气轮机的循环效率随着选取压比的增大而不断增大,但是趋势逐渐趋于平缓;燃气轮机的比功随着压比的增大而出现一个最大值点,因此,此处选取比功最大处的压比为设计压比,设计压比π=11.18。

1.4 设计计算结果

运用整体富氧燃烧燃气轮机仿真模型进行设计计算,使各模块的输入和输出进行多次迭代计算,并通过调节,达到整个系统的平衡,计算结果基本达到设计要求,富氧燃烧燃气轮机的热力设计参数如表3所示。

2 富氧燃气轮机变工况性能分析

2.1 压气机变工况特性

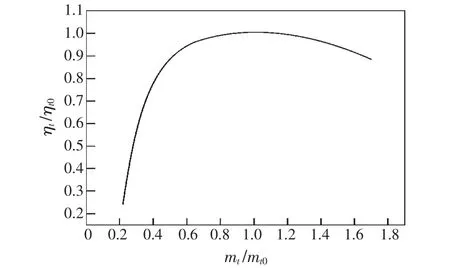

压气机的热力性能对燃气轮机组的整体性能有至关重要的影响,压气机的变工况计算基于无量纲参数表示的通用特性曲线(如图4所示),其可计算压气机的整体性能,对于压气机的变工况计算较为方便[8]。压气机的特性曲线以折合流量和折合效率的方式来表示。

2.2 燃气透平变工况特性

与压气机变工况计算类似,燃气透平的变工况计算同样采用无量纲参数表示的通用特性曲线,燃气透平的特性曲线同样以折合流量和折合效率的方式来表示,如图5所示。

图5 燃气透平特性曲线

此处主要分析燃气轮机负荷变化、助燃剂O2浓度变化、压比改变对富氧燃烧燃气轮机热力性能的影响[12]。

2.3 负荷变化对燃气轮机性能的影响

2.3.1 变负荷运行控制方案

引入α(助燃剂当量比)的概念[13],为实际助燃剂量(mk)与理论助燃剂量(m0)之比, 即:

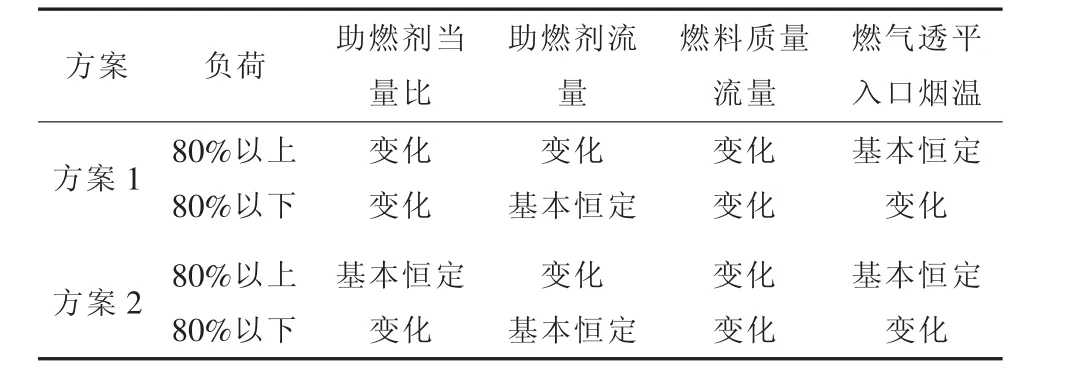

采用等T3(燃气透平进口温度)控制方式-调节IGV(进口可调静叶)开度的方式进行调节。调节过程分两个阶段:第一阶段,在机组负荷降低时,保持透平初温基本不变,通过关小IGV角度、降低压气机进口流量的方式来降负荷,但是IGV的调节是有限的,随着IGV开度减小,燃气透平出口烟温T4会不断增大,当T4达到限制值时,不再关小IGV;然后进入第二阶段,保持IGV角度不变,通过调节T3来降负荷。采用等T3控制方式调节时,可以通过2种方案来实现[14-16],现将2种控制方案如表4所示。

方案1:80%负荷以上时,通过调节助燃剂质量流量和燃料质量流量来控制机组负荷变化,变化期间维持燃气透平入口烟温保持基本恒定;80%负荷以下时,保持助燃剂质量流量基本不变,通过调节燃料质量流量来改变负荷。

表4 变负荷控制方案

方案2:80%负荷以上时,保持助燃剂当量比和燃气透平入口烟温基本恒定,或通过改变助燃剂质量流量或通过改变燃料质量流量来控制负荷变化;80%负荷以下时,保持助燃剂质量流量基本不变,通过调节燃料质量流量来改变负荷。

分别通过方案1和方案2来改变燃气轮机负荷(110%~20%),分析2种控制方案对燃气轮机变负荷的影响。

2.3.2 燃气轮机变负荷性能分析

图6—8分别表示了比功、机组效率和燃料消耗率与机组负荷变化的对应关系,与文献[17-18]中不同负荷的变工况分析结论基本一致。从图6可以看出,以80%负荷为分界点,机组在80%负荷以上和80%负荷以下时比功均随着机组负荷的增加而近似线性地增大,且方案1与方案2两种控制方案对机组的比功与负荷的对应关系影响近似相同。从图7可以看出机组的效率随着负荷的增加而增大,且80%负荷以上时近似线性增长,方案1与方案2的曲线基本重合。从图8可以看出,机组在80%负荷时燃料消耗率达到最大值,数值为0.15 kg/kWh。在80%负荷以下时,机组的燃料消耗率随着负荷的增大而增大,且方案2的控制方式比方案1的控制方式略高0.42%;在80%负荷以上时,机组的燃料消耗率随着负荷的增大而减小,且方案1与方案2的变化曲线近似重合。综上所述,机组变负荷运行时,方案1与方案2对机组的整体热力性能影响差别不大,可近似视为一致。

2.4 助燃剂O2浓度变化对机组性能的影响

2.4.1 控制方案

图6 负荷变化对比功的影响

图7 负荷变化对效率的影响

图8 负荷变化对燃料消耗率的影响

额定负荷下,改变助燃剂中O2浓度,探讨机组的热力性能变化,其他参数数值与设计值相同。变工况过程中,通过改变助燃剂质量流量、天然气质量流量和机组助燃剂当量比来完成工况变化。O2浓度选取占助燃剂质量百分比14%~24%之间的11组数据。

2.4.2 助燃剂O2浓度变化对机组热力性能影响的分析

图9—11分别表示了比功、机组效率和燃料消耗率与助燃剂O2浓度变化的对应关系,从图9可以看出,在助燃剂中O2质量分数处于22%以下时,机组比功随着助燃剂中O2质量分数的提高而增大。

图9 O2浓度变化对机组比功的影响

在助燃剂中O2质量分数高于22%时,机组比功基本维持恒定,其数值为595 kJ/kg。从图10可以看出,机组效率随着助燃剂中O2质量分数的提高而增大。从图11可以看出,燃料消耗率随着助燃剂中O2质量分数的提高而减小,得到的结果与文献[18-19]中不同O2浓度的变工况结论基本一致。

图10 O2浓度变化对机组效率的影响

图11 O2浓度变化对燃料消耗率的影响

2.5 压比变化对机组性能的影响

2.5.1 控制方案

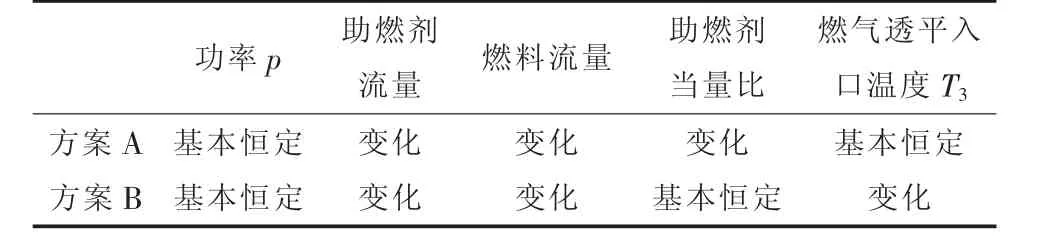

探讨压比变化对机组热力性能的影响时采用的两种控制方案如表5所示。

表5 变压比控制方案

方案A:可描述为定T3控制,机组变压比过程中,通过调节助燃剂质量流量、燃料质量流量和助燃剂当量比来维持机组功率和燃气透平入口温度T3基本恒定。

方案B:可描述为定α控制,机组变压比过程中,维持助燃剂当量比保持基本恒定,这样助燃剂流量和燃料流量将成恒定比例变化,变工况过程中只需输入其中一个参数即可。通过调节助燃剂质量流量或者燃料质量流量来保持机组功率基本恒定。

2.5.2 压比变化对机组热力性能影响的分析

图12—14分别表示了比功、机组效率和燃料消耗率与机组压比变化的对应关系。从图12可以看出,采用方案A控制时,随着压比的变化,机组比功在π=11.18处取得最大值,其数值为wn=593.135 kJ/kg;采用方案B可控制时,机组比功随着压比的增大而增大。在额定负荷下,机组变压比运行时,如果需要最优比功,可在低于设计压比π=11.18时采用方案A控制,在高于设计压比π=11.18时采用方案B控制。从图13可以看出,采用方案A或方案B控制时,机组效率均随着压比的增大而增大。在额定负荷下,机组变压比运行时,如果需要最优效率,可在低于设计压比π=11.18时采用方案B控制,在高于设计压比π=11.18时采用方案A控制。图14可以看出,采用方案A或方案B控制时,机组燃料消耗率均随着压比的增大而减小,基本符合文献[20-21]的相关结论。

图12 压比变化对比功的影响

图13 压比变化对效率的影响

图14 压比变化对燃料消耗率的影响

3 结论

通过EBSILON仿真软件搭建富氧燃烧燃气轮机系统,进行设计计算,并对富氧燃烧燃气轮机进行了变负荷、变助燃剂O2浓度和变压比分析,得到的主要结论:

(1)机组在变负荷运行时,方案1与方案2对机组的整体热力性能影响差别不大,可近似视为一致。

(2)额定功率下,机组变助燃剂O2浓度运行时,在助燃剂中O2质量分数低于22%时,机组比功随着助燃剂中O2质量分数的提高而增大;在助燃剂中O2质量分数高于22%时,机组比功基本维持恒定,其数值为595 kJ/kg。机组效率随着助燃剂中O2质量分数的提高而增大,燃料消耗率随着助燃剂中O2质量分数的提高而减小。

(3)额定负荷下,机组变压比运行时,如果需要最优比功,可在低于设计压比π=11.18时采用方案A控制,在高于设计压比π=11.18时采用方案B控制;如果需要最优效率,可在低于设计压比π=11.18时采用方案B控制,在高于设计压比π=11.18时采用方案A控制。