1000MW火电机组电除尘控制系统一体化改造分析

郑卫东,李海洋,熊志成,杜 璞

(华能国际电力股份有限公司玉环电厂,浙江 台州 317604)

0 引言

《浙江省人民政府关于印发大气污染物防治行动计划(2013—2017)的通知》(浙政发[2013]59号)要求[1],浙江省区域电厂粉尘排放质量浓度(以下简称“浓度”)不大于 5 mg/m3(标准状态,下同),要实现该目标,电除尘改造是电厂环保改造的重点之一。某发电厂4×1000MW超超临界燃煤火力发电机组建成于2007年,每台机组原配套2台3室4电场电除尘器,1—4电场工频电源,2012年将1、2电场改造为高频电源,设计保证除尘效率为99.7%。

电除尘提效改造中,对电除尘入口气力分布均流进行改造,灰斗电加热器改造为蒸汽加热器;电场进行分区改造,左右布置,最终将24个电场改造为36个电场(12个大电场、24个小电场);电除尘器全部电场电源更换为高频电源。采用低低温电除尘器并配合电源改造后,保证除尘效率不低于99.925%,出口粉尘浓度不大于15 mg/m3;电除尘器本体阻力不大于200 Pa,电除尘本体漏风率不大于2%。

1 电除尘控制系统改造的必要性

1.1 电除尘控制系统概况

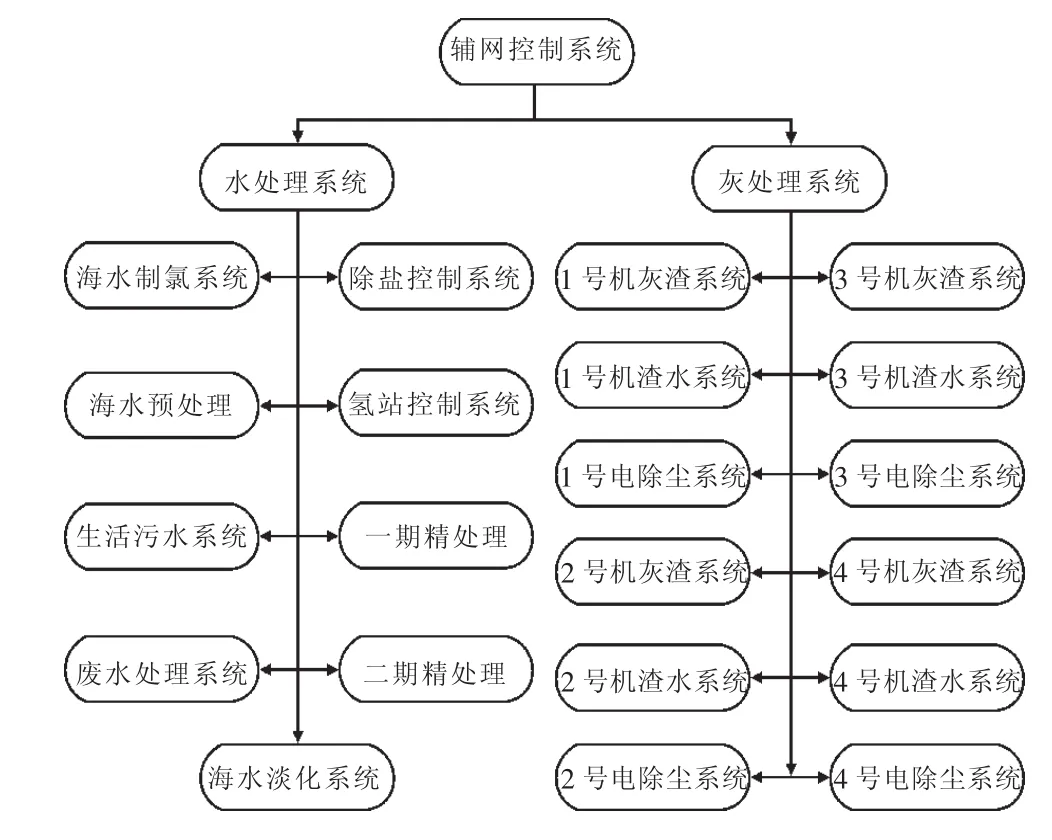

电厂主机及脱硫采用DCS(分散控制系统)控制,系统选用艾默生过程控制公司的Ovation系统。化水、灰渣、电除尘及输煤系统采用PLC(可编程逻辑控制器)系统,其中化水、灰渣、电除尘通过辅网进行集成,实行集中控制,如图1所示。

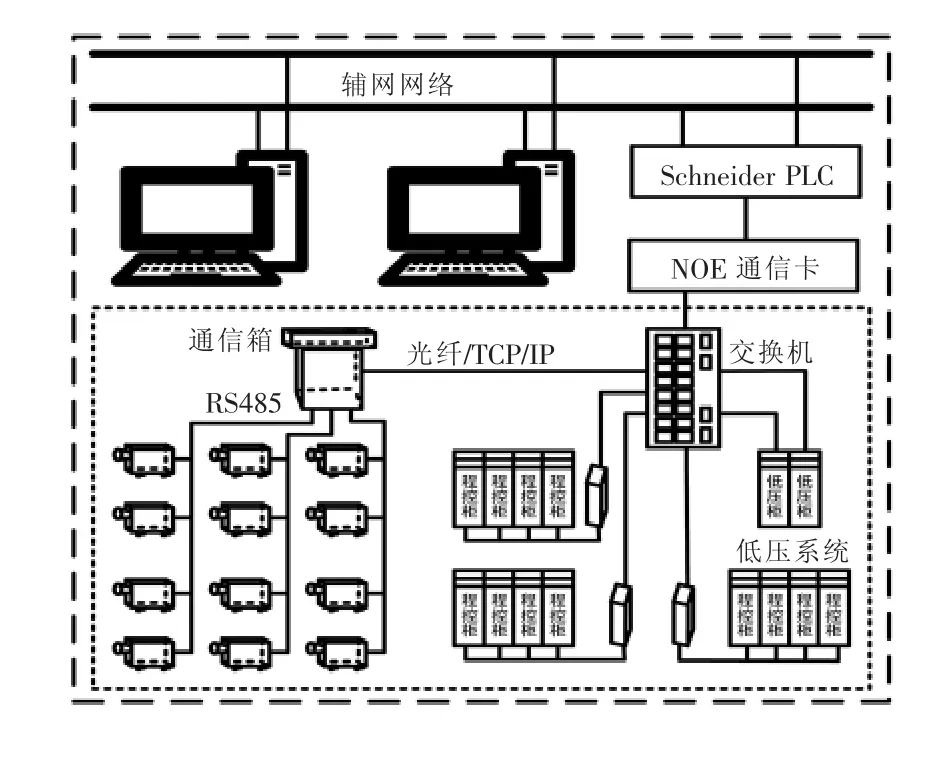

电除尘控制系统大致可以分为两部分,即电除尘高压部分(电源部分)和低压部分(振打、加热、热风吹扫、灰斗等)。其中,高压部分3、4电场的工频电源控制器为单片机,1、2电场的高频电源控制器为西门子S7-200PLC。高压部分由就地控制器控制,同时与电除尘PLC通信,实现PLC远方控制和就地操作,低压部分直接由PLC控制[2]。电除尘控制系统网络结构如图2所示。

1.2 电除尘控制系统存在的问题

图1 辅网网络结构

图2 电除尘控制系统网络结构

电除尘控制系统并入辅网,存在以下几个方面问题:一是操作员站响应速度慢;二是网络不稳定[3],每年均发生网络中断故障,其中2013—2014年发生网络中断故障6次。

辅网采用PLC控制,IFIX服务器上共配置超过36 000个通信点,根据IFIX性能设计,超出20 000个通信点将造成整个通信轮询过程的缓慢。由于数据库大导致丢包现象集中发生在辅网内各子系统。而且辅网网络结构复杂,PLC型号不统一,最终导致操作员站响应缓慢,一般需要5 s左右方可收到反馈。

辅网IP地址的分配缺乏统一性,由于辅网各子系统的改造和扩容,备用IP地址资源不足,一方面增加了系统使用和维护的难度,另一方面也导致一些系统改造后难以接入辅网,例如本次电除尘高频电源改造项目,最少需要增加3个IP地址,辅网已经没有合适网段。

另外,PLC控制系统组成的辅网相对孤立,历史数据的存储、曲线调取、时钟统一等也不同程度存在问题。

1.3 电除尘控制系统一体化改造优势

电除尘进行提效改造后,增加12个高频电源,如果采用PLC控制系统并入原有的辅网系统,每个高频电源大约增加20个模拟量通信点,辅网的负荷将进一步加重,控制系统不同步进行改造,必将成为薄弱环节。为了提高电除尘控制系统可靠性,在电除尘改造中配套实施了电除尘PLC控制系统与主机DCS一体化改造[4]。

首先将双极性 DVB/CAR/PDMS(50/30 μm)固相微萃取头置于GC-MS仪进样口进行老化处理,老化温度250 ℃,老化时间为30 min,载气流速为1.3 mL/min,载气为氦气。

通过电除尘控制系统一体化改造[5-6],可以有效解决存在的系统老化问题,提高系统可靠性。

2 电除尘PLC改DCS控制的要点

2.1 改造后的电除尘控制系统结构

改造后电除尘DCS基本结构与主机DCS保持一致,考虑到主机版本较低,电除尘系统采用最新版本系统,待主机升级后进行合并。

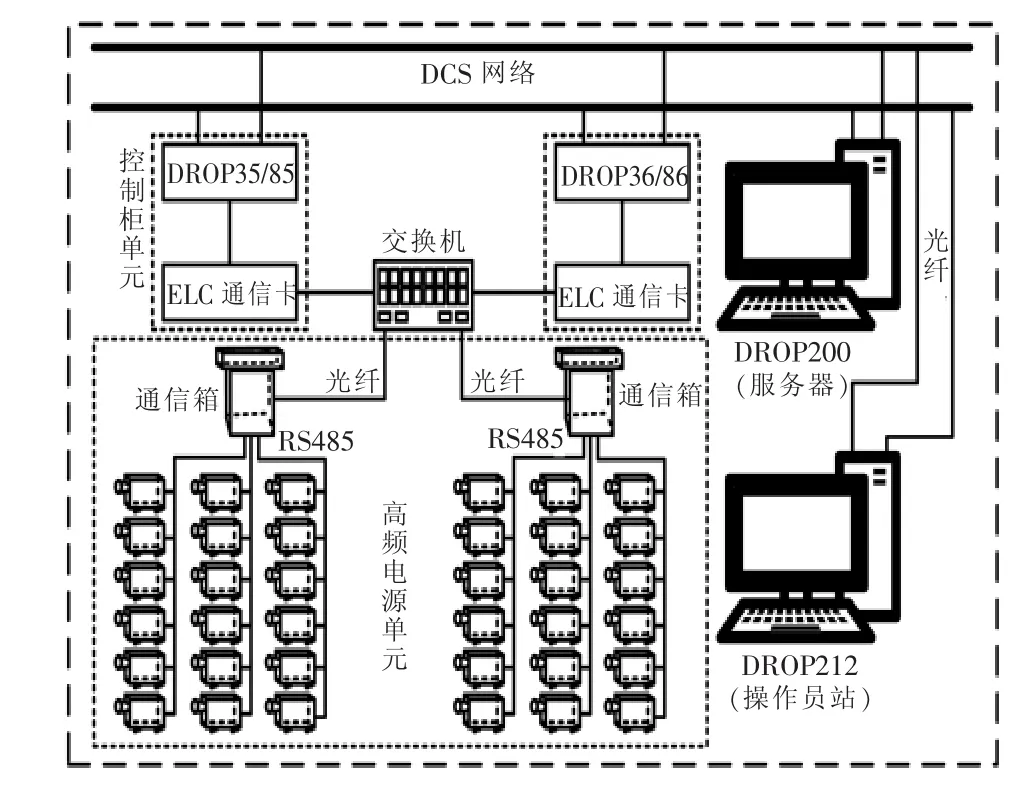

以2号机组为例,将电除尘PLC控制系统改造为Ovation 3.5 Windows版本系统。电除尘DCS配置包含1套服务器、2套历史站、2套操作员站、1套工程师站。时钟接入电厂GPS(全球定位系统)中心,配置2台控制站,分别控制1-3室(A侧)及4-6室(B侧)电场,2对控制器实现A侧与B侧电场分散控制。控制器定义为DROP35/36,方便与主机DCS合并。电除尘低压部分(原PLC控制)直接进入DCS控制,高压部分保留原有控制器,通过通信方式进入DCS,DCS电源取自主机UPS(不间断电源)。在不改变电除尘控制策略基础上,结合目前DCS的设计理念,重新设计电除尘画面,重新进行电除尘组态和系统调试。改造后的电除尘控制系统结构如图3所示。

2.2 电除尘控制系统改造施工

图3 改造后的电除尘控制系统结构

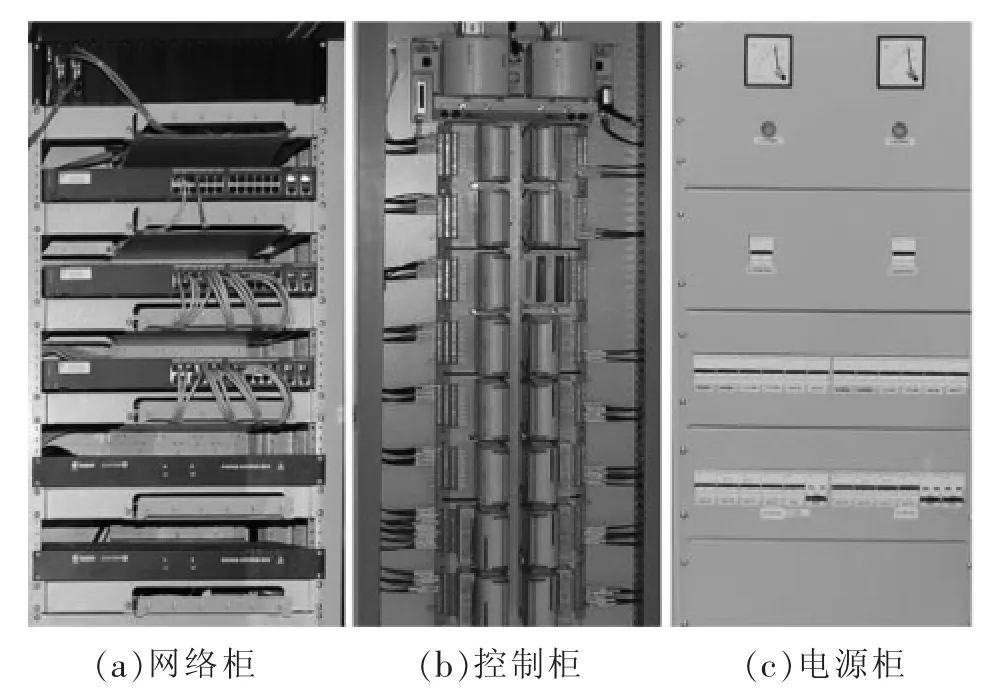

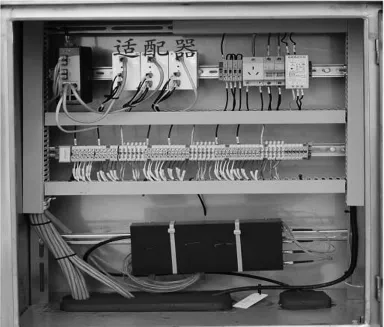

硬件方面:由发电厂技术人员负责核对原有I/O(输入/输出)清册的正确性,确保正确后作为DCS设计的基础。原有PLC控制根据模拟量和开关量划分,分别放置不同控制柜,DCS设计时,根据A侧、B侧分散设计。使用原有旧电缆,为防止电缆长度不足,控制柜沿着电缆来向移动1 m后布置。为保证扩展性,以便后期将除渣、输灰系统并入电除尘系统,电源柜、网络柜、控制柜分开布置,保留约20%的I/O端口裕量。控制柜、网络柜、电源柜如图4所示。改造淘汰的PLC作为化水系统的备件。

图4 网络柜、控制柜、电源柜

施工前,核对图纸及资料,做好开工前准备工作,确认无误。施工步骤如下:

(1)系统备份,确认无误后停电。

(2)核对控制站所有接线,做好标识。

(3)拆除原有的控制器、相关硬件及电缆。

(4)安装DCS机柜及必要硬件。

(5)核对电缆并接线。

(6)网线敷设及系统连接,检查无误,系统上电。

(7)电除尘DCS逻辑组态,软件下装。

(8)系统联调,整体调试。

软件方面:电除尘DCS搭建、逻辑组态、历史数据转换等由DCS厂家技术人员现场完成。原电除尘厂家人员负责提供PLC控制逻辑及控制说明,DCS厂家人员根据原控制图纸及控制说明进行转换,编写改造逻辑控制说明,发电厂相关人员进行审核,确保与原有控制方案一致后开始组态。流程图画面、控制逻辑的组态由DCS厂家人员提供模板,发电厂人员选择组态风格后实施。

2.3 电除尘控制系统改造的难点

DCS操作与高频电源控制器就地控制切换如何实现,是电除尘控制系统改造的一个难点。在原有的PLC控制模式下,通过电除尘PLC对高频电源就地控制器(S7-200PLC)内部地址进行读写操作,PLC指令执行一次,需要就地操作时,就地控制面板直接写入控制器内部地址,容易实现远方就地控制。但DCS与控制器通信时,DCS每个扫描周期内都会输出当前数,导致就地控制器内部地址不断被写入指令,就地操作面板无法有效写入。

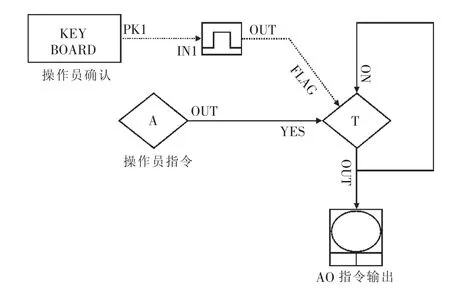

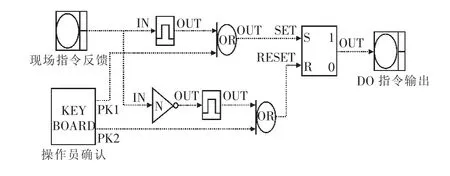

为了使高压部分实现就地、远程控制,改设DCS通信卡(ELC 卡)中“EXCEPTION”功能, 即设置为更改优先,可实现上位机与就地并列操作。模拟量指令时,利用通信读取就地控制器寄存器实际数值,实现跟踪。当需要DCS输入设定值时,通过确认按钮将操作员指令写入,确认之后指令保持当前值,如图5所示。开关量控制中,高频部分也存在同样问题,可以读取就地控制器指令,复位DCS指令,实现就地、远程更改优先,如图6所示。

图5 模拟量指令DCS逻辑

图6 开关量指令DCS逻辑

高频部分通信的可靠性是首要问题,也是另一个难点。整台机组的2个除尘器,每个3通道(室),每通道6个电场,共6个高频电源,设置1个JHNet-Ⅲ型RS485/TCP通信适配器,即A侧3室18个电场高频电源控制器通信并联后进入3个适配器,转换成以太网进入控制系统,适配器的IP地址独立,接至通信箱的交换机上,适配器通信箱如图7所示,2个除尘器共6个适配器。通信箱交换机与DCS柜交换机之间采用光纤连接,为保证通信响应速度,每个适配器对应1只ELC卡,分别和DCS的6只通信卡进行通信。

2.4 调试中遇到的问题

电除尘的操作、显示、报警功能在DCS中实现。工程师站设置在电控楼,1台操作员站设在主控DCS,由集控值班员监盘,电除尘并入单元机组控制模式。操作员站可以设置每台高频电源工作电压、电流等。另外,设计了除尘器粉尘闭环控制功能[7],即每个通道根据粉尘浓度,选择电压、电流大小,在满足排放要求前提下,降低能耗。由于粉尘控制滞后等原因,没有投运该功能。

图7 适配器通信箱

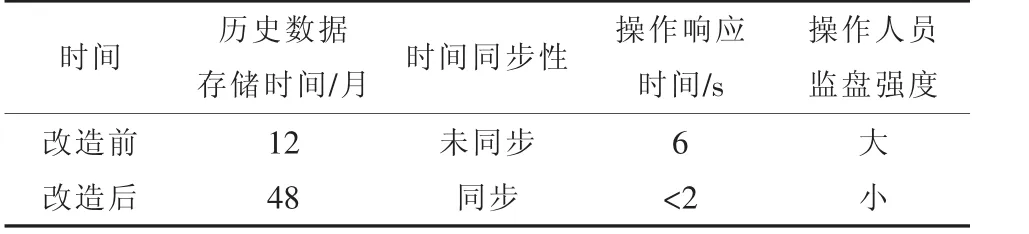

调试中遇到了就地控制器与DCS通信的问题。虽然通信正常,但指令执行到反馈到达的时间较长,一般6 s左右。由于涉及就地控制器、通信及DCS几个环节,经过反复排查和试验,将DCS组态及通信点移入控制器三区,扫描周期修改为250 ms,通信速率提高明显,指令发出到反馈到达的时间小于2 s,可以满足日常控制需求。

3 改造后的效果

改造后电除尘DCS的CPU(中央处理器)负荷率小于5.6%,I/O端口裕量大于20%,电源裕量大于70%,通信总线负荷率小于5%,各性能指标均优良。

系统改造后的优势包括:

(1)对辅网通信有利。4台机组进行电除尘改造后,辅网数据库减少超过9 000点。辅网通信负荷降低,有效降低了系统通信传输延时。

(2)提高了环保数据可靠性,降低了环保风险。改造后电除尘历史站双冗余配置,其中1台历史服务器故障不影响数据存储,数据可存储4年以上。历史数据与标准时间同步,消除了因辅网没有GPS授时导致的历史数据时间不同步的现象。

(3)提高了机组热工自动化水平,机组整体协调性提高[8]。一体化改造后,主机与电除尘作为一个整体进行控制,电除尘运行情况可第一时间在主机报警,提高了电除尘故障预警及应急能力。

(4)人机界面友好。PLC控制辅网集成时,画面不友好,历史曲线调取不便,改造后可以方便地进行电除尘相关数据查阅,为电除尘运行状况的分析提供了便利,运行人员反映良好。

改造前后性能对比见表1。

表1 改造前后性能对比

4 结语

电除尘PLC控制系统改造为DCS控制可以在大型火电机组上实施,实现一体化控制后,可以实现电除尘单元制方式,减少辅网运行人员,提高电除尘控制系统可靠性。电除尘实现DCS控制,可以为电厂实现全厂一体化控制、消除信息孤岛奠定基础。高压部分通过通信进入DCS实现远程控制,低压部分直接进入DCS控制,可以在减少投资的情况下取得较好的可靠性。本案例可为同类型电厂电除尘控制系统改造工程提供借鉴。