660 MW超超临界机组锅炉印尼煤掺烧运行特性与优化

焦伟航

(浙江浙能乐清发电有限责任公司,浙江 温州 325600)

0 引言

随着国内火力发电产能的不断提高,优质动力煤的需求量与日俱增,这使得国内煤炭价格持续走高。与此同时,水电、风电、核电等清洁能源的快速发展对国内电力市场影响重大,火力发电的市场份额受到了空前挤压,加之国内经济增速放缓,社会用电需求降低,火电上网电价下调等因素,众多火力发电企业面临低利润甚至负利润的窘境。为了突破煤价、电价“两头承压”的不利现状,火力发电企业必须深度挖潜、降本增效。燃料成本是火力发电厂运营成本的主要部分,因此降低燃料成本是火力发电企业突破当前困境的重要思路[1]。

印尼煤相较国内煤炭具有较大的价格优势,同时运输相对便利,特别适合沿海火力发电企业,具有良好的经济性[2]。但另一方面,印尼煤具有高挥发分、高水分、低热值等特点,不利于火电机组锅炉燃用,并存在较多安全隐患。近一年来,某发电厂二期2台660 MW超超临界机组进行了多次大规模印尼煤掺烧。本文针对该发电厂二期3号、4号锅炉的印尼煤掺烧实际情况,分析总结经验,提出应对措施,为国内同类型机组印尼煤掺烧提供参考。

1 设备概况

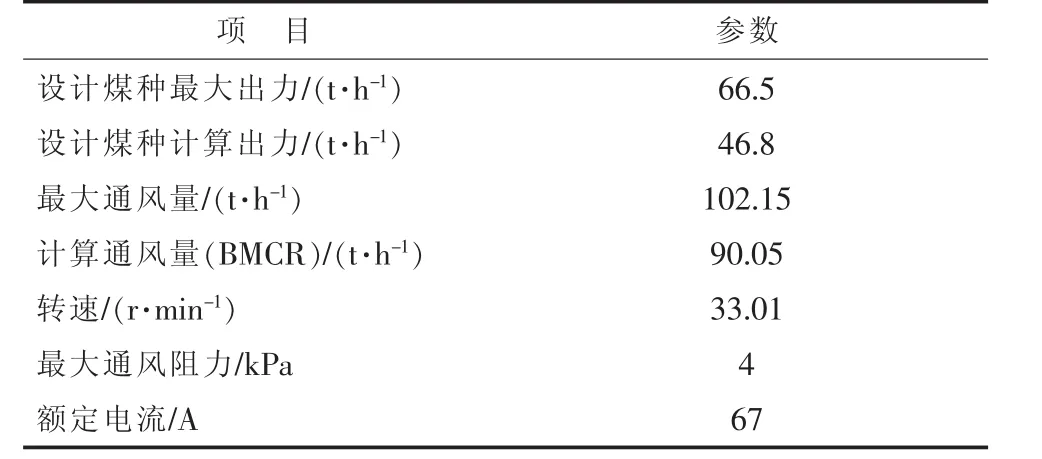

某发电厂二期超超临界燃煤发电机组锅炉为上海锅炉厂生产的超超临界参数变压运行螺旋管圈直流炉,型号为SG-2031/26.15-M623,单炉膛、一次中间再热、采用四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊Π型结构、露天布置燃煤锅炉。锅炉设计煤种为神府东胜煤田活鸡兔煤,校核煤种为晋北烟混煤。每台锅炉配备6台上海重型机器厂生产的HP1003型中速磨煤机,燃用设计煤种时5用1备,磨煤机具体参数如表1所示。每台锅炉设24只直流式燃烧器,每台磨煤机对应1层的4只燃烧器,分6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。

表1 HP1003磨煤机主要参数

2 印尼煤工业分析

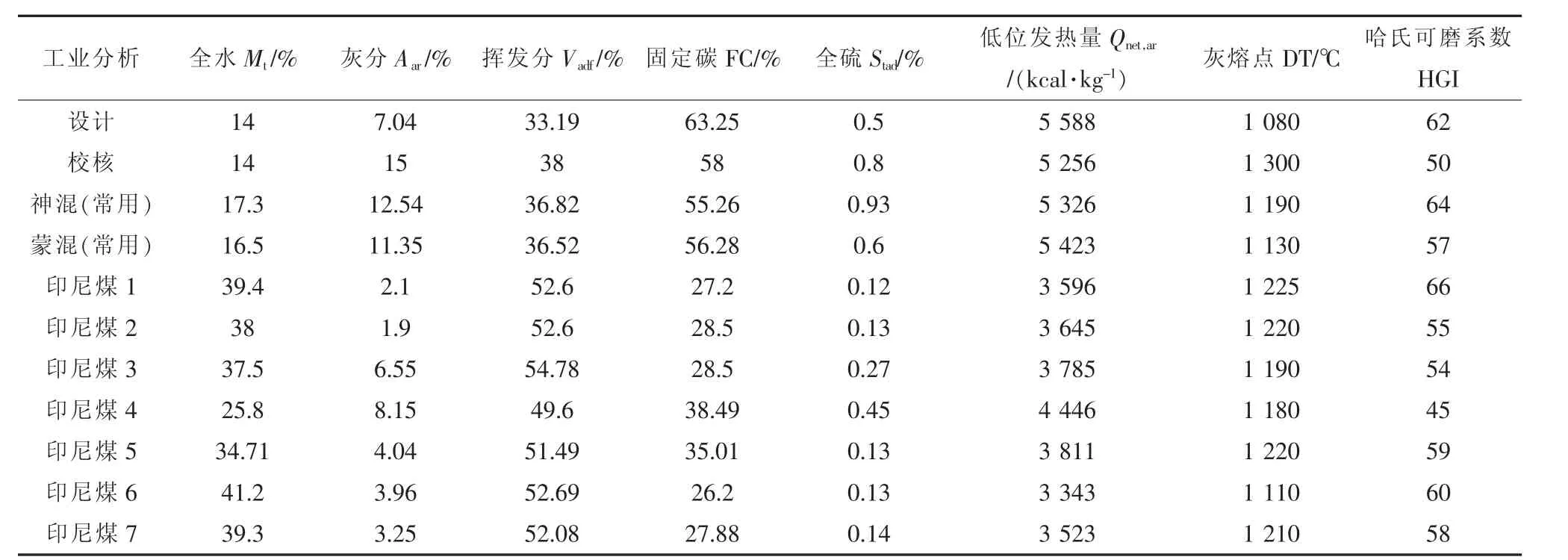

2017年5月至2018年5月,该发电厂多次开展印尼煤掺烧工作。各次印尼煤成分和该锅炉的设计、校核、常用煤种成分对比如表2所示。相较于正常煤种,印尼煤普遍存在高挥发分、高水分、低热值、低灰熔点等特点,这些特性都不利于燃用,以下将进行着重分析。

另外,印尼煤可磨性与正常煤种基本持平,易于磨制;硫分明显低于正常煤种,属于低硫煤,有利于环保排放。这两点本文不做详细讨论。

3 印尼煤特性分析及掺烧应对措施

3.1 针对印尼煤高挥发分的应对措施

印尼煤含有明显高于日常动力煤种的挥发分,一般在50%以上,这使得印尼煤呈现出易燃烧、易自燃、易爆炸的特性。以下分别就印尼煤各项特性所产生的掺烧不利因素进行分析,并给出相应的应对措施。

3.1.1 针对印尼煤易燃烧特性的应对措施

燃用正常煤种时,制粉系统出力一般根据机组负荷自动调节,并控制磨煤机风量在100 t/h左右,磨煤机出口温度在75℃左右,磨煤机出口煤粉细度R90在20%以下。但由于印尼煤的挥发分过高,极易燃烧,在炉内燃烧提前,易烧毁燃烧器[3],可针对性地采取以下措施:

(1)通过调节磨煤机出口折向挡板至全开位置,降低磨煤机出口煤粉细度,R90控制在25%~40%,使煤粉气流燃烧滞后[4]。

(2)增大一次风机风压,并提高磨煤机进口一次风量[5]。这一方面可以提高气流对燃烧器的冷却效果,另一方面可以降低煤粉气流的浓度,抑制燃烧。

(3)降低磨煤机进口一次风温度,控制磨煤机出口风粉混合物温度不高于65℃,即降低了煤粉气流的温度,从而使燃烧滞后[6]。

(4)将燃用印尼煤的磨煤机由自动控制改为手动控制,避免因负荷波动而引起燃用印尼煤的磨煤机工况频繁波动。

表2 设计、校核、常用煤种与印尼煤的工业分析比较

3.1.2 针对印尼煤易自燃特性的应对措施

印尼煤较高的挥发分使得该煤种在堆积处易发生缓慢氧化并放热,还会进一步引起自燃。因此,燃用印尼煤就必须时刻监视原煤仓以及其他易堆积煤粉位置(如煤粉分配器、粉管弯头等[7])的温度变化,若有自燃迹象必须立即采取相应的措施。

(1)若2 h内,各粉管相同位置温度偏差±5℃以上,则必须停运该制粉系统。

(2)若原煤仓温度超过65℃,应立即用常用煤种替换当前煤种,并持续关注温度变化。

3.1.3 针对印尼煤易爆炸特性的应对措施

印尼煤较高的挥发分使得制粉系统易发生爆炸,特别是制粉系统启动和停运过程中,风量较低时,风粉比例易达到爆炸临界值[8]。建议采取以下应对措施:

(1)原则上不直接启停燃用印尼煤的制粉系统,计划性的启停前应事先将煤种切换成常用煤种。

(2)若燃用印尼煤的制粉系统因故必须立即停运,则必须严格控制出口温度,并进行充分吹扫[9]。停运后仍须持续监视煤仓温度。

(3)制粉系统启停前,操作人员开启相应制粉系统的声光报警,通知附近工作人员、石子煤排放人员、保洁人员等及时回避,禁止在制粉系统启停过程中逗留在附近。

(4)制粉系统灭火惰化蒸汽应保持热备用状态,发生磨煤机着火时必须及时投入灭火惰化蒸汽[10]。

(5)制粉系统发生跳闸后,立即关闭该制粉系统所有风门,若磨煤机出口风粉混合物温度有升高趋势,立即投入灭火蒸汽。

3.2 针对印尼煤热值偏低的应对措施

印尼煤发热量一般在3 500~3 800 kcal/kg,远低于正常动力煤5 200~5 500 kcal/kg的发热量。因此,燃用印尼煤会造成机组带负荷能力不足。该发电厂作为所在电网的重要负荷支撑点,AGC(自动发电控制)调峰任务至关重要,一般在每日上午、下午、晚间为高峰负荷,在午间和凌晨为低谷负荷。单机单日负荷峰谷差值最高至50%机组技术出力。

为保障机组带负荷能力,对应采取如下措施:

(1)在5台运行磨煤机中最多选取2台燃用印尼煤,其他磨煤机燃用热值较高的正常煤种。基于一次风机系统稳定安全运行的考虑,不采用启动6套制粉系统以提高机组出力的运行方式。

(2)根据当前社会用电趋势和全省外购电的形势,提前预估机组的发电量,并适当安排燃用印尼煤制粉系统的台数。如在白天可安排4套正常煤种制粉系统加1套印尼煤制粉系统,在夜间可安排3套正常煤种制粉系统加2套印尼煤制粉系统。

(3)燃用印尼煤制粉系统的原煤仓应保持较低煤位运行,如此可以根据负荷需要快速切换至其他煤种。同时低煤位运行也有利于印尼煤制粉系统的安全运行和事故处理。

3.3 针对印尼煤高水分的应对措施

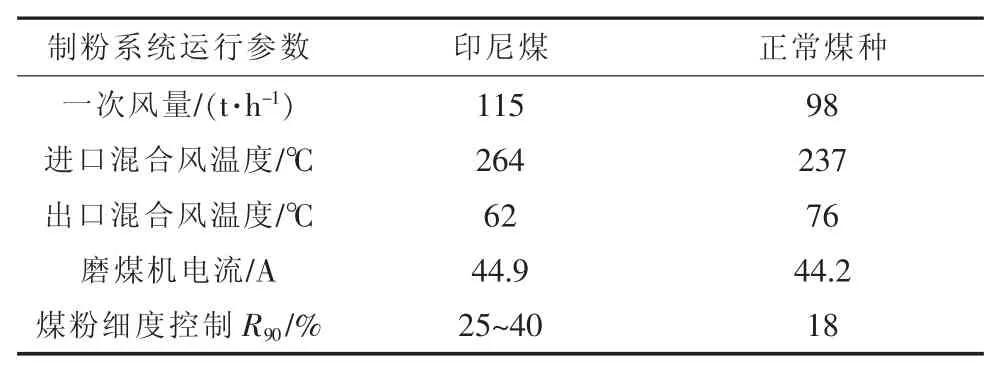

印尼煤的全水分达到了正常煤种的2~3倍,这使得印尼煤在制粉系统中易粘结、易堵塞,特别是在原煤仓、给煤机、落煤管等部位。同时,印尼煤对磨煤机干燥出力的要求也更加严苛,其煤粉干燥效果明显低于正常煤种,必须严格控制磨煤机出口风粉混合物温度高于露点温度,否则煤粉极易粘结成团,造成堆积和堵管,甚至自燃[11]。印尼煤和正常煤种对应的制粉系统运行参数如表3所示。对应措施如下:

(1)燃用印尼煤制粉系统的原煤仓空气炮、给煤机进口振打装置、落煤管振打装置必须保持热备用状态,一旦对应位置出现堵煤现象,立即投入空气炮和振打装置。

(2)控制制粉系统煤量在 35~45 t/h,保持手动控制方式,并根据磨煤机的干燥出力情况调整制粉系统总出力[12]。

(3)控制磨煤机出口风粉混合温度在58℃以上,不得低于55℃且必须高于对应露点温度[13]。

表3 燃用印尼煤和正常煤种制粉系统参数对比

3.4 针对印尼煤低灰熔点的应对措施

印尼煤的灰分较正常煤种偏低,但灰熔点也较低,属于易结焦煤种,所以在燃用印尼煤时仍需注意炉膛结焦情况,并加强吹灰[14]。

4 印尼煤对机组系统的影响及对策

针对印尼煤的主要特性,建议采取上述一系列措施来保障其安全燃用。但上述调整措施也会对其他主设备甚至整个系统产生较大的影响,具体分析和处理对策如下。

4.1 快速加减负荷时对其他磨煤机和炉内热负荷的影响分析及对策

在机组加负荷过程中,为提高负荷响应速度,协调系统会先根据负荷设定和负荷指令的差值输出一个前馈指令,作用于锅炉的风、水、煤的调节模块,随后通过PID(比例-积分-微分)控制器逐渐调节机组负荷至实际负荷。其间,煤的前馈指令将平均分配至每台投入煤量自动的制粉系统上。

以5套制粉系统运行为例,全炉燃烧正常煤种时,所有制粉系统均投入煤量自动,煤前馈指令均匀分配至5套制粉系统,各制粉系统出力变化幅度较小,进而炉膛整体热负荷变化均匀。但如上文所述,为保证制粉系统参数稳定、干燥出力稳定,燃用印尼煤的制粉系统煤量控制采用手动方式,即2套制粉系统燃用印尼煤时,仅3套制粉系统投入煤量自动,煤前馈仅分配给这3套制粉系统,从而使这3套制粉系统出力变化剧烈、参数扰动幅度大,甚至造成参数超限;炉内热负荷变化也不均匀,局部热负荷变化幅度大。

4套制粉系统运行时,变化对比更加明显。减负荷过程同理。

通过上述分析可知,燃用印尼煤的机组在快速加减负荷时将产生更大的扰动,主要表现为各磨煤机出口温度波动、炉内受热面壁温波动等。因此在机组快速加减负荷时,应及时手动调整燃用印尼煤制粉系统的出力,减少其他制粉系统的调节压力,降低炉内热负荷变化的不均匀程度。

4.2 对煤水比控制的影响分析及对策

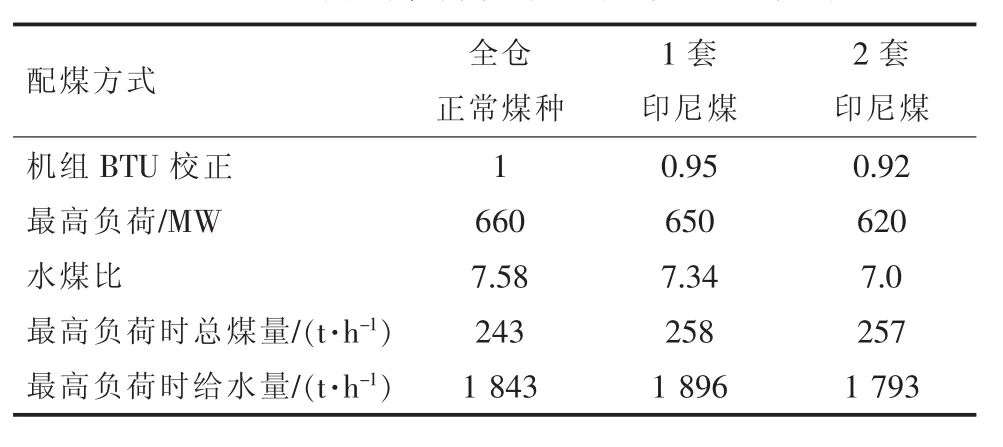

燃用不同的煤种时,机组协调控制系统中的BTU(燃料校正)控制模块会根据煤种发热量自动进行修正,从而匹配对应的给水量。当燃用设计煤种时,BTU校正系数为1;当燃用发热量高于设计煤种的煤时,BTU校正系数大于1,此时将适当增大水煤比,增加给水量;当燃用发热量低于设计煤种的煤时,BTU校正系数小于1,此时将适当降低水煤比,减少给水量。

不同印尼煤配煤方式下,BTU和水煤比、给水量、最高负荷等参数对比如表4所示。

表4 不同印尼煤制粉系统台数的参数对比

印尼煤的发热量和设计煤种的发热量存在较大偏差,在仅投运2套印尼煤制粉系统时,机组BTU仍然远低于燃用正常煤种时的机组BTU,同时水煤比也相应降低。但协调控制系统中水煤比自动调节有下限值,当目标水煤比低于下限时,水煤比无法进一步下降,造成实际给水量高于机组需求给水量,进一步造成中间点过热度下降。若出现此种情况,必须撤出水煤比自动调节,手动降低给水量。

4.3 降低机组的带负荷能力并间接导致机组RB的分析及对策

机组RB(辅机故障减负荷)是机组在突然失去重要辅机(制粉系统、给水泵等)后快速降低负荷的保护措施,其触发条件为“当前负荷指令-剩余辅机带负荷能力>20 MW且对应辅机停运或跳闸”。

燃用印尼煤时,机组BTU校正系数降低,进一步导致机组带负荷能力降低,并有可能达到触发RB的限值。该厂每台锅炉的制粉系统配置为5用1备,即至少1套制粉系统是停运状态,此情况极易触发机组RB保护。

此种情况触发的RB保护,虽然对主设备没有太大影响,但会导致负荷波动、协调系统退出、一次调频和AGC负荷远控退出等情况,对机组的正常运行造成干扰。对此,应该根据实际情况修改带负荷能力的计算值以避免触发此类RB,但同时必须保证机组真正发生重要辅机跳闸时,RB保护能够可靠动作。

4.4 对锅炉二次风调节的影响分析及对策

锅炉总风量为一次风量和二次风量的总和。如上文所述,为保障燃用印尼煤制粉系统的安全运行,必须增大磨煤机的通风量,即增加了一次风总量。在负荷一定时,锅炉总风量维持一定,增大了一次风量就必然会降低二次风总量,从而进一步降低送风机的出力。这将导致炉膛和二次风大风箱的差压降低,二次风的刚性降低。这一方面会导致燃烧器喷口周界风冷却效果不足,另一方面也会对炉内燃烧情况造成较大影响。

对此,必须合理适当地增大燃用印尼煤制粉系统的通风量,并适当降低其他磨煤机的通风量以控制一次风总量,保证二次风量和送风机出力不受影响。

4.5 对飞灰含碳量的影响分析及对策

如上文所述,燃用印尼煤的制粉系统控制煤粉细度R90在25%~40%,燃用正常煤种控制煤粉细度R90在20%以下,而细度调节是通过在煤种切换时人为就地操作实现。另外,为满足机组调峰要求,对应制粉系统在早晨和夜间需要频繁切换煤种。其次,从煤仓更换煤种到磨煤机内切换煤种至少要3~4 h,只能通过预估和参数变化判断磨煤机内煤种切换的时间。

由此,人为调节煤粉细度的时间和磨煤机内煤种切换的时间难以完全匹配,从而出现正常煤种的煤粉细度R90在25%~40%的情况,煤粉较粗。进而导致此类煤粉在炉膛内难以燃尽,增大了飞灰的含碳量。加之为满足机组调峰的需要,磨煤机需频繁切换煤种,更进一步加重了飞灰含碳量偏高的情况。

飞灰含碳量偏高一方面增加了锅炉的机械不完全燃烧热损失,降低了锅炉效率,另一方面此类飞灰易引发锅炉尾部烟道的二次燃烧。对此,应尽量协调好人为调节煤粉细度的时间,将印尼煤布置在炉膛下层[15],并加强尾部烟道的吹灰,防止未燃尽的飞灰堆积。

5 结语

印尼煤存在高挥发分、高水分、低热值、低灰熔点等不利特性,燃用存在较大安全风险和隐患,但采取对应措施后,在超超临界机组锅炉内燃用是可行的。结合某发电厂多次燃用印尼煤的实际情况,总结出相应的掺烧经验并提出一系列应对措施,既可保证掺烧过程中机组的安全和稳定,同时也增强了锅炉的煤种适应能力,提高了劣质煤的使用率,降低了燃料成本,扩大了煤种供应范围,兼具安全性和经济性。