磁控溅射Sn和CuS靶制备铜锡硫薄膜电池

徐 信, 王书荣, 陆熠磊, 杨 帅, 李耀斌, 唐 臻, 杨洪斌

(云南师范大学 云南省农村能源工程重点实验室, 云南省光电信息技术重点实验室, 云南 昆明 650500)

1 引 言

薄膜太阳电池的迅速发展在近几年来引起大量关注。具有直接带隙和高的光吸收系数的三元和四元硫属金属化合物在薄膜太阳电池中表现出优秀的发展潜力,其中,Cu(InGa)Se2(CIGS)和CdTe是最受欢迎的用于薄膜太阳电池的材料,且转换效率已超过20%[1],并已商业化生产应用。然而,这些太阳电池所用元素稀缺昂贵、有毒性,限制了其在光伏领域的大规模应用。Cu2SnZnS4(CZTS)薄膜太阳电池使用了无毒且成本较低的吸收材料,避免了上述的弊端。但由于CZTS组成元素种类较多,导致制备过程中容易生成杂相,因此纯相的CZTS在制备过程中面临很多困难[2]。一些二元或三元的杂相如Cu2S、SnS2和Cu2SnS3在CZTS合成阶段均有所生成,同时由于元素化学配比的失衡,相关的缺陷态也难以避免[3],这也大大限制了CZTS薄膜太阳电池光电转换效率的提高。

三元Cu2SnS3(CTS)化合物半导体材料由于其较高光吸收系数和与光谱较匹配的直接带隙很适合用作薄膜太阳电池的吸收层而逐渐成为光电子研究领域新的焦点。CTS的导电类型为p型,其带隙可在0.93~1.35 eV之间可调且具有多种晶体结构[4]。相比于CZTS,由于它的组成元素数量减少,控制化合物成分比例和相结构更加容易[5]。根据Avellaneda等研究人员报道,CTS薄膜太阳电池的理论转换效率约为30%,因此CTS薄膜太阳电池是一种极具发展潜力的新型化合物薄膜太阳电池。近几年,国内外的许多研究机构对CTS薄膜电池展开了深入的研究并取得了突破性的进展。至今为止,由Ayaka Kanai研究小组用共蒸发法制得的纯相的CTS薄膜太阳电池最高效率为4.29%[6]。另外,Nakashima等研究人员在用蒸发法制备CTS预制层时加入了NaF层,使得薄膜太阳电池的转换效率达到了4.63%[7]。

制备CTS薄膜主要分为真空法(蒸发法[8-10]、溅射法[11-13]等)和非真空法(喷雾热解[14]、电化学沉积[15]、直接溶液旋涂/涂敷法[16]等)。其中溅射法是一种可大面积生产薄膜太阳电池、容易调控实验条件并且操作方便的真空镀膜方法[17]。在溅射法制备CTS薄膜的研究报告中,大多都是先采用溅射金属单质靶(Cu和Sn)制备预制层,后硫化得到CTS薄膜[11,18-20],而采用溅射化合物靶制备铜锡硫薄膜的报道很少。Chierchia研究小组用溅射硫化铜(CuS)和硫化亚锡(SnS)的方法制备出的CTS薄膜,应用于薄膜太阳电池上获得了3.05%的光电转换效率[21],这也是目前溅射法制备CTS薄膜太阳电池获得的最高效率。本文采用金属单质Sn靶和化合物CuS靶混合溅射制备CTS薄膜,该方法还未见有相关报道。首先用射频磁控溅射Sn单质靶和CuS化合物靶制备CTS薄膜预制层,然后对预制层进行低温合金和高温硫化成功制备了结晶质量良好、组分较优且平整致密的CTS薄膜。主要研究了硫化过程中不同升温速率对CTS薄膜表面形貌的影响,最终确定了硫化温度为570 ℃、升温速率为35 ℃/min、硫化时间为15 min的最佳硫化工艺,所制备的CTS薄膜太阳电池开路电压为299 mV,短路电流密度为16.6 mA/cm2,光电转换效率为1.18%。

2 实 验

2.1 预制层的设计

借鉴铜锌锡硫(CZTS)薄膜贫铜富锌的化学元素配比要求,设计CTS预制层必须有所优化。本文设计预制层Cu/Sn=1.8,薄膜厚度为700 nm[22-23]。可以通过以下公式设计预制层薄膜的厚度及拟溅射的时间:

(1)

dSn+dCuS=vSn×tSn+vCuS×tCuS=d,

(2)

其中,MSn和MCuS是Sn和CuS的摩尔质量;ρSn、ρCuS、ρSn、dCuS和S分别表示Sn和CuS的密度、厚度和面积;d为预制层的厚度;vSn和vCuS是已测定的Sn和CuS的溅射生长速率。根据所设计的预制层金属摩尔比例m以及预制层总厚度d,就可以计算出溅射Sn和CuS薄膜所需要的具体时间。

2.2 CTS薄膜及太阳电池的制备与表征

首先依次用丙酮、乙醇、去离子水对10 cm×10 cm的钠钙玻璃(SLG)衬底进行超声清洗,将洗净的SLG放入溅射腔室的基底台上。腔室抽真空至5×10-4Pa以下,调整氩气流量使腔室压强先后在1.2 Pa与0.3 Pa溅射双层钼背接触电极。然后再进行预制层溅射,考虑到后续硫化工艺中Sn元素与S发生反应生成的SnSx具有易挥发的特性,因此采用Sn→CuS的溅射顺序。设置样品台的转动速率为7 r/min,靶极距约为8 cm,Sn和CuS靶材纯度均为99.99%,采用射频溅射,溅射功率及工作气压均为50 W和0.3 Pa且衬底不加温,得到预制层的总厚度为700 nm左右。将得到的10 cm×10 cm的预制层分成25片2 cm×2 cm的样品,放入退火炉中进行低温合金处理,具体条件为:充入氮气为保护气体,压强为2 000 Pa,在温度为260 ℃下进行合金30 min。将合金后的样品进行高温硫化,具体条件为:在3 000 Pa的高纯氮气气氛下,将0.5 g的硫粉(纯度为99.99%)与经过合金的样品放置在石墨舟中,硫化温度570 ℃,升温速率为35 ℃/min并保持15 min,然后自然冷却至室温后取出得到CTS薄膜吸收层。用所得到的CTS薄膜按结构为SLG/Mo/CTS/CdS/i-ZnO/AZO/Ni-Al制备太阳电池:即先用化学水浴在CTS薄膜吸收层上沉积CdS缓冲层(50~60 nm),然后采用射频磁控溅射本征氧化锌(i-ZnO,50~70 nm)和掺铝氧化锌(AZO,300 nm)窗口层,最后真空热蒸镀Ni-Al电极便得到CTS薄膜电池样品,用针将2 cm×2 cm的电池样品划开成若干个尺寸为0.5 cm×0.5 cm的子电池,每个子电池的有效面积为0.25 cm2。

用X射线衍射仪(XRD,Rigaku Ultima IV)、场发射扫描电镜(FE-SEM,ZEISS SUPRA 55VP)、能谱仪(EDS,Oxford X-MaxN)及显微拉曼分析(Micro-Raman analysis,Renishaw Invia)分别表征CTS薄膜的表面形貌、截面形貌、元素组分、晶体结构及相的纯度。利用紫外-可见分光光度计(UV-Vis-INR,UV-3600 )及霍尔测试系统(Nanometrics HL5550)表征了CTS薄膜的光电特性。并在标准条件下(AM1.5,100 mW/cm2,300 K)使用NEWPORT太阳光模拟器作为光源,采用美国KEITHLEY公司生产的2400数字源表测量电池的I-V特性曲线。

3 结果与讨论

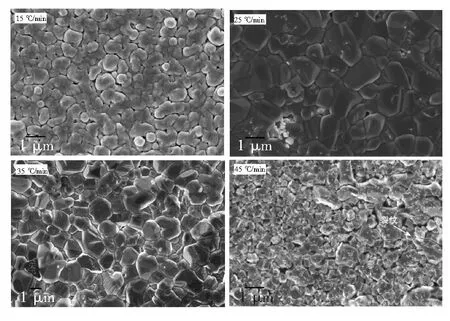

为了探究硫化过程中的最佳升温速率,分别采用15,25,35,45 ℃/min的升温速率从室温升至目标硫化温度570 ℃,硫化15 min后样品自然冷却到室温,图1为硫化过程中的温度-时间曲线,图2为不同的升温速率所制备的CTS表面形貌。从图2可以看出,当升温速率为15 ℃/min时,样品的晶粒尺寸较小,薄膜的致密性也较差,晶界非常明显,这会增加载流子的复合几率,严重影响薄膜的光电特性。当升温速率为25 ℃/min时,样品的晶粒尺寸明显增大,而且晶界也变得不太明显,只是在部分区域出现少量的凹陷和孔洞。将加热速率提升至35 ℃/min时,薄膜的致密性和平整性有了较大的改善。但是,当升温速率为45 ℃/min时,薄膜的结晶质量变差,并且出现了明显的裂纹,可能是由于过快的升温速度使得薄膜迅速膨胀,应力无法释放导致。因此相较而言,采用35 ℃/min的升温速率进行硫化得到的CTS薄膜表面形貌最好。

图1 CTS样品的硫化温度-时间曲线

图2 不同升温速率条件下的CTS薄膜表面形貌图

图3 CTS预制层、合金层及吸收层XRD图。

图4 CTS薄膜的拉曼图谱

为了确定CTS薄膜的化学元素及比例,对其进行了EDS测定,测试结果如表1所示。可以看出设计值(Set-CTS)的金属比例(Cu/Sn)与实际测得的预制层(P-CTS)金属比例差距不大,经过570 ℃硫化后得到的CTS薄膜(S-CTS)Sn元素含量有所下降,导致Cu/Sn的比例增加。这可能是因为在经过高温硫化的过程中Sn元素与S发生反应生成易挥发的SnSx导致了Sn元素的损失。为了有效抑制Sn的损失,可以在硫化过程中加入少量的SnS或SnS2粉末;也可以采用快速升温硫化工艺,避免长时间硫化导致Sn元素的损失。总体上,所制备的CTS薄膜符合贫铜的化学配比,从XRD及Raman图谱上也可以判定所制备的CTS薄膜不含有Cu4SnS4、SnSx等杂相,这也证实了该实验化学元素配比的合理性。

表1 CTS薄膜的元素比例

图5为CTS薄膜的表面形貌与截面图,可以看出经过570 ℃硫化后的CTS薄膜平整度和致密性都很高,晶粒尺寸整体上约为1 μm,这可能是因为含硫的预制层有抑制薄膜膨胀的作用,导致最终生成的晶粒较小。而晶粒尺寸相对的减小导致晶界数量的增加,增加了载流子的复合和串联电阻从而影响最终CTS薄膜太阳电池的性能。从截面图上可以看出,CTS薄膜与衬底粘着性良好,整体性较好,没有双层结构的产生,有效避免了载流子在底部的复合。但是存在一些少量的孔洞,这会严重影响载流子的纵向输运,需要进一步优化晶体生长工艺。

图5 CTS的扫描电镜表面形貌(a)及截面图(b)

图6为CTS薄膜的紫外-可见近红外透过率曲线及采用外推法制作的带隙图,使用紫外-可见分光光度计对制备在钠钙玻璃衬底上的CTS薄膜的透射率进行测试,并利用公式[28]:

(3)

图6 CTS薄膜的透射谱(a)及带隙图(b)

计算出薄膜的吸收率α,其中d为CZTS薄膜的厚度,T为透射率,R为反射率(R≪1),薄膜的带隙值(Eg)可以通过作出(αhν)2与光子能量hν的关系图,然后采用外推法获得,吸收率与带隙的关系式[29]:

(αhν)=A(hν-Eg)n,

(4)

式中A为常数,Eg为薄膜的禁带宽度,对于直接带隙半导体n取1/2。可以看出,CTS的禁带宽度为0.98 eV,这与相关文献报道一致[30-32]。不同于CZTS薄膜,CTS薄膜在0.95 eV处也出现了吸收边,CTS薄膜材料出现这种双吸收边的现象是由于在其能带结构中,CTS仅有一个导带而价带包含3个间距很小的能级,且3个能带的极大值都位于布里渊区Γ点,不同价带中的电子吸收不同能量的光子发生直接跃迁造成双吸收边现象,这种现象在结晶质量较好的单斜晶系CTS中尤为明显[33],这与XRD测试结果相符。

表2为采用霍尔测试仪测得的CTS薄膜的电学性能参数,从中可以看出,样品的导电类型为p型,载流子浓度在1017数量级,符合最佳的载流子数量级(1016~1017)。且迁移率稍高,这可能是因为CTS的多数载流子(空穴)由晶体中的多种p型缺陷态提供,所以当薄膜中的载流子浓度低时,p型缺陷态浓度也低。由于载流子迁移率的高低与晶体中的缺陷态浓度近似成反比,所以随着缺陷态的减少,载流子的迁移率增加[34]。同时对于薄膜太阳电池而言,根据公式[35]:

(5)

若吸收层的载流子浓度过高,迁移率将减小,就会使得少数载流子扩散系数减小,从而降低扩散长度,导致光生载流子的收集长度降低,最终降低太阳电池的短路电流。

表2 CTS薄膜的电学性能参数

图7为CTS薄膜太阳电池在标准测试条件下的J-V特性曲线,其光电转换效率达到1.18%。相较很多文献报道的结果而言[36-38],所制备的CTS薄膜太阳电池有较高的开路电压(Voc),为299 mV,开路电压较高的原因可能是Sn/CuS预制层制备的CTS薄膜表面致密平整,在沉积CdS时不易产生由于缓冲层覆盖不完全而导致最终薄膜电池漏电的情况,除此之外,CTS薄膜中的缺陷密度也相对较小,载流子产生复合的概率也相对降低,因此开路电压有了较大的提升。但是短路电流密度(Jsc)很低,为16.6 mA/cm2,填充因子(FF)也仅有0.24,与很多报道中的CTS薄膜电池相比(Jsc>30 mA/cm2,FF>0.4)还有很大差距。这可能是因为薄膜体内存在部分的横向晶界,导致材料体电阻的增加或所制备的窗口层方块电阻较高。再者,CTS薄膜与Mo之间存在阻碍空穴输运的空洞,从而使得整个薄膜太阳电池的串联电阻增加。因此,为了改善CTS薄膜太阳电池的光电转换效率,必须降低串联电阻,从而提高短路电流和填充因子,将来有必要进一步优化CTS薄膜和窗口层的制备工艺条件。

图7 CTS薄膜电池的J-V特性曲线

4 结 论

本文采用金属Sn单质靶和CuS硫化合物靶在镀Mo的钠钙玻璃上按顺序Sn→CuS磁控溅射制备CTS薄膜预制层后,先经过260 ℃的低温合金处理,再以硫粉为硫源经过570 ℃的高温硫化15 min,主要研究了硫化过程中不同升温速率对CTS薄膜表面形貌的影响。结果表明升温速率为35 ℃/min的条件下进行硫化得到的CTS薄膜表面形貌最好且为纯相的单斜结构;过快的升温速率使得薄膜膨胀较快而导致表面出现沟纹,而较慢的升温速率因变相延长高温时间使得Sn的损失较严重。因此,在硫化过程中一个适当的升温速率是非常重要的。通过测试分析,所制备的薄膜元素化学配比为Cu/Sn=1.85,带隙在0.98 eV左右,载流子浓度稍低,为1017cm-3数量级,但载流子的迁移率得到了有效提高。最终用所得到的CTS薄膜制备了太阳电池,其开路电压为299 mV,短路电流密度为16.6 mA/cm2,光电转换效率达1.18%;即采用金属Sn单质靶和CuS硫化合物靶相结合制备CTS薄膜及太阳电池是可行的。相比于其他文献报道,本实验制备的CTS薄膜太阳电池开路电压较高,这可能是因为所制备的CTS薄膜的表面致密平整,缓冲层的覆盖很好地避免了漏电通道的形成。光电转换效率较低的主要原因可能是CTS薄膜内存在一些横向的晶界以及CTS薄膜与Mo之间存在阻碍空穴输运的空洞,导致材料体电阻的增加,从而降低了短路电流密度和填充因子,限制了光电转换效率的提高。由于影响整体器件性能的因素较多,要找到限制薄膜电池光电转换效率提升的重要原因,将来需要进行更多更细致的制备工艺改进和进一步的性能测试分析。