基于PLM系统的航空装备修理方案

◎文/高怀亮 侯杰 许楠(国营芜湖机械厂)

一、PLM系统简要介绍

PLM(Product Lifecycle Management),即产品生命周期管理,是用来管理所有与产品相关信息(包括产品数据和产品结构管理、产品配置管理、流程管理、协同项目管理、系统集成管理)和所有产品相关过程(包括过程定义和管理),面向全业务(涵盖设计和开发、工程、工艺、生产、质量、市场、服务等业务)协同合作高度集成的技术。PLM是当今信息技术研究与应用中的重要技术之一,是航空企业由粗放式管理走向精细化管理的必要手段,不仅保证了企业产品数据的有效性和安全性,而且缩短了产品研制生产周期,同时进一步提高了产品质量,越来越受到我国航空工业界的高度重视,沈飞、成飞等航空制造企业及沈阳飞机设计研究所、成都飞机设计研究所等科研院所,均已开始PLM的广泛应用。

二、现状与问题

1.业务现状

工艺数据及其相互关系的管理过程方面,目前企业所有的装备修理工艺数据都以技术、工艺文件的方式记录。这些文件主要包括修理技术条件、修理工艺规程、维修工作卡、技术通知单和工艺通知单等。这些技术、工艺文件在PDM(产品数据管理)系统中进行管理,相互之间没有建立关联关系。

物料数据与工艺数据之间关系的管理过程方面,对于具有专、通用修理技术条件、工艺规程的维修项目物料,通过下发、贯彻“分解范围与交件路线”的技术文件进行管理。该文件按照机型和维修项目,在工艺方案策划阶段编制完成,即每个机型的每种维修项目都会编制下发“分解范围与交件路线”,对某种维修服务项目所需要分解、修理和装配的物料做出了规定。除此之外,该文件还明确了这些物料(及其附带项)在企业内的流转路线。“分解范围与交件路线”需要在PDM系统中签审、发放才可用于生产,其更改也需要经过同样的签审发放流程。

现场装配任务及其所需配套物料之间的关系,通过“维修方案与工卡管理”系统进行管理。技术人员在该系统中搭建出一套数据层级结构,这个层级结构的最底层是修理工作卡以及比工作卡更具体的工序(结构的最末端)。装配类修理工作卡下的工序,列有该工序所需的必换件、固定配套件和小零件。技术员在该系统中创建的物料和工艺的关联数据,需要经过审批,若要更改同样要经过审批。

2.存在的主要问题

问题主要集中在对工艺数据、物料数据及其之间关联关系的数据在创建、查询、使用、更改的过程中,技术人员需要耗费过多的时间和精力,效率低下且出错概率偏大。

一是工艺数据缺乏关联关系,导致数据查询和使用的工作量增加,降低了数据复用率。工艺数据之间原本存在着天然的联系,但由于工艺数据尚未对象化,而完全由技术、工艺文件来承载,所以工艺方案和工艺任务之间、工艺任务相互之间也就无法建立数字化的联系。例如,一个工艺方案规定的所有需要处理的物料数据,仅仅用文件记录,与工艺本身没有关联关系。关联关系数据的缺乏,造成数据的查询和使用困难,也降低了数据的复用率,从而变相地增加了重复劳动。

二是物料数据管理分散且存在冗余,导致数据创建和更改工作量增加,容易出错。物料数据在物料申请系统中完成创建之后,物料属性存储于ERP(企业资源管理计划)系统中,但技术人员编制“分解范围与交件路线”文件时,以及在“维修方案与工卡管理”系统中维护工序配套物料信息时,却不能直接使用ERP系统和PDM系统中的数据,都需要再次手工输入物料数据信息。同一个物料的数据需要在多个系统中分别输入、更改,自然就增加了数据创建和更改的工作量,而且十分容易产生差错。

三、维修方案设计

分析上述问题,根源在于缺乏统一的信息化平台对物料数据和工艺数据及其关联关系进行对象化管理。如果能基于PLM系统功能,将物料抽象成一个数据对象,那么与此物料相关的所有技术数据就都可以“封装”在这个对象中,成为这个对象的有机组成部分,相关的数据就不会分散,就可以实现“唯一数据源”的要求,将此物料对象作为模板推送给ERP等其他系统,数据冗余和数据冲突的现象就得以避免。当实际业务场景中的所有事物都抽象成数据对象,那么它们之间的关联关系也就很容易实现。

1.设计原则

数据对象化。将所有的物料数据、所有的工艺数据都抽象为相应物料数据对象和工艺数据对象,将与物料和工艺相关的所有数据都封装到物料对象和工艺对象中,将管理的颗粒度确定为“对象”,而非具体的某个属性、参数或文件。

建立关联关系。在所有的物料对象、工艺对象之间,根据实际业务含义建立关联关系结构,并以这个关系结构为框架,将所有的物料对象和工艺对象组织成一个有机的整体,从而将所有的工程技术数据都关联起来。

以上述两个原则建立起来的对象化、关系化的工程技术数据体系,是确保数据清晰、简洁、正确的前提,也是未来生产管理系统发挥其应有作用的基石。

2.实现方案

依据确定的设计原则,航空装备修理方案主要从以下四个方面进行总体设计。

数据对象化。将修理工艺研发过程分为“明确维修要求”“策划维修方案”“维修方案详细设计”三个阶段,在系统中设置“维修服务”“维修方案”“工艺任务”“工序”四种类型的工艺数据对象,用于描述航空装备修理工艺研发过程各阶段涉及的全部工艺技术要求和工艺过程。四种工艺数据对象具体类型见表1。

表1 四种工艺数据对象类型

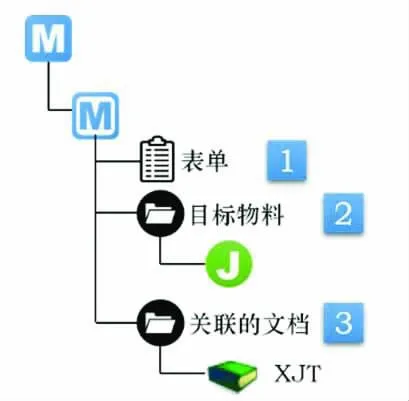

(1)明确维修要求阶段:根据航空装备在其全生命周期内所处阶段的不同,定义对应不同的维修方式,即航空装备具体提供的“维修服务”类型,如大修、检修等,以及其维修后所应达到的状态要求。在PLM系统内将不同的“维修服务”类型予以对象化,定义相应属性,明确“维修服务”对象与其实现方案即“维修方案”对象的关系、与对应物料对象的关系,以及与对应文档对象的关系。

(2)策划维修方案阶段:定义“维修方案”“维修范围”对象属性,明确“维修方案”对象与“维修范围”对象之间、“维修方案”对象与“工艺任务”对象之间、“维修方案”对象与文档对象之间的关系,明确“维修范围”对象与“维修单元”对象以及维修物料对象的层级结构关系。

(3)维修方案详细设计阶段:定义“工艺任务”“工序”对象属性,明确“工艺任务”对象与“工序”对象之间、“工艺任务”对象与文档对象之间、“工序”对象与物料对象之间的关系。

上述四种工艺数据对象之间的层级结构及其与修理工艺研发过程各阶段的关系可以用图1来表述。

图1 工艺数据对象层级结构

数据对象定义。工艺数据对象使用属性和数据集来对其进行详细定义(描述),并使用与之具有关联关系的独立文档对象对其进行说明。以“维修服务”对象为例,其典型数据结构如图2所示,其他三类工艺数据对象具有与之相似的数据结构。

图2 “维修服务”对象典型数据结构

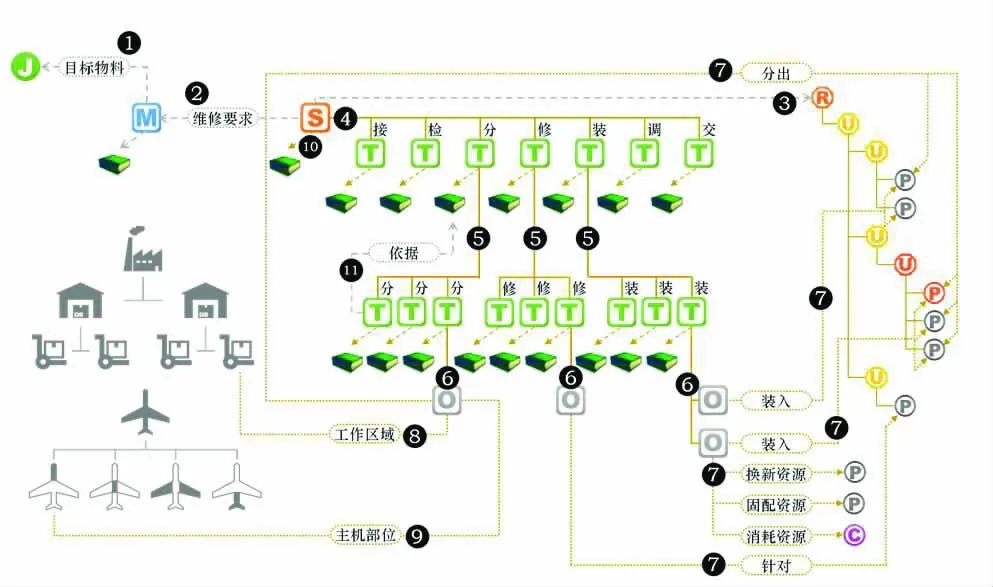

建立关联关系结构。工艺要求、工艺过程与其所针对的物料,在系统中采用关联关系予以管理。在将航空装备级结构关系,以及与物料、工作区域的关系。

图3中,由维修方案对象、工艺任务对象和工序对象所构成的层级结构,是BOP主体结构。在这套BOP的主体结构之上是维修服务对象()和要被维修的物料对象()。BOP主体结构的第一层是维修方案对象(),中间是若干个层级的工艺任务对象(),最底层的是工序对象()。图3中所要表达的重点信息内容如下:一个维修服务至少有一个目标物料(图3中所示为1个),如图3第1处所示;一个维修方案是面向一个维修服务而制定的,如图3第2处所示;一个维修方案必定关联着一个维修范围,即在“维修服务”对象、“维修方案”对象确定的前提下,其维修对象、范围必然是唯一确定的,如图3第3处所示,维修范围由若干个维修单元构成,而维修单元又由更低阶的维修单元或维修物料对象构成,维修范围、维修单元以及这些维修物料对象构成了维修方案的Process Bill Of Material(工艺物料清单),简称 PBOM;一个维修理工艺研发过程中涉及的全部工艺技术要求和工艺过程设置为四类工艺数据对象,以及定义每一类工艺数据对象数据结构的基础上,使用如图3所示的层次结构来描述工艺数据对象的总体架构和相互之间的关系。该层次结构即Bill OfProcess(过程清单),简称BOP,用于构成工艺的全过程,并表达这些过程之间构成与被构成的层修方案是由若干个(图3中所示为7个)工艺任务按照特定顺序所构成的,这些工艺任务及其顺序,本身就是维修方案的内容之一,如图3第4处所示;某些工艺任务可能还有若干个下阶工艺任务,下阶工艺任务及其顺序,也是上阶工艺任务的内容之一,如图3第5处所示;最末端的工艺任务由若干个工序按照特定顺序所构成,这些工序及其顺序也是工艺任务的内容之一,如图3第6处所示;位于BOP主体结构最底层的是工序对象,工序对象与物料对象具有各种关系,如图3第7处所示,关系种类必须与物料对象在PBOM中的处理类型相匹配;工艺任务对象和工序对象,都与工作区域对象相关联,描述该工艺任务或工序在何处执行,如图3第8处所示;针对主机的工艺任务对象和工序对象,都与某个机型的某个部位对象相关联,描述该工艺任务或工序局限于主机的什么部位,如图3第9处所示;工艺对象与对其进行详细描述的文档对象相关联,如图3第10处所示;工艺对象与其依据性文档相关联,且其依据性文档通常就是其上阶工艺对象的详细描述文档,如图3第11处所示。

图3BOP结构

主、辅机分离。主机的工艺对象层级结构与辅机的工艺对象层级结构相对独立。航空装备以往主机、辅机维修方案使用一套工艺数据层级结构,实际上辅机采用何种“维修方案”与主机并没有直接的关系,主机实施某种“维修服务”时,其辅机产品并不一定需要此“维修服务”类型。科学的做法应该是按照辅机产品在其全生命周期内所处的寿命阶段,选择、安排其相应的“维修服务”类型。故辅机在PLM系统中采用与上述主机修理方案设计原则相似的设计方案。

四、挑战与展望

本设计方案保证了航空装备修理全流程数据源唯一,能够解决现有业务存在的突出问题,并为企业拓展未来航空装备修理新业务打下良好基础。但同时也要求用户在观念和作业方式两方面做出较大改变,一是要将“研发劳动的成果就是一系列文件”的观念转变为“研发劳动的成果是一整套工程数据体系”;二是在作业方式上,要将“在本地编辑之后上传系统”的工作方式转变为“通过系统平台进行协同作业”。

系统建立后,要求从航空装备修理数据的创建开始,到数据的详细定义、数据的维护等所有修理业务过程,都将在统一的PLM系统平台中进行,工程数据从其“诞生”那一刻起直至其全生命周期结束,自始至终存在于系统之中。同样,所有定义数据的角色和消费数据的角色,其所有作业活动也都在这个统一的系统平台中进行。