预酶解-挤压膨化工艺改善玉米全粉冲调分散性

刘磊,邱婷婷,赵志浩,朱雪梅,韩雅盟,张名位

(1.广东省农业科学院蚕业与农产品加工研究所/农业部功能食品重点实验室/广东省农产品加工重点实验室,广东广州 510610)(2.南昌大学食品学院,江西南昌 330047)

玉米是世界总产量最高的农作物,其富含淀粉、蛋白质、脂肪、维生素及矿物质等营养成分[1,2]。现代研究表明玉米中的酚类物质可以预防糖尿病等慢性疾病的发生;玉米中含有大量的纤维素,其对肠胃蠕动有益,在预防胃肠道疾病、高血压和肥胖症的发生方面有重要作用[1,3]。目前国内外玉米食品的种类繁多,包括玉米汁、馒头、面条、饼干、玉米粥以及玉米酒等。

随着现代人的生活节奏加快,营养方便食品愈来愈受到消费者的青睐。挤压膨化技术是营养方便食品的重要加工方式,其清洁高效、低能耗、多功能,集搅拌、混合、挤压和灭菌多个过程于一体。挤压膨化工艺中物料经过混匀、压缩、加热,在机械力的作用下曲折前进,膛内达到高温高压状态,在喷出瞬间,物料水分迅速蒸发,体积膨胀后冷却,得到挤压膨化产品[4]。高维等[5]采用挤压膨化技术研发了即食玉米粉,改善了玉米粉的口感。Zhang等[3]研究发现挤压膨化处理后的玉米淀粉的黏度显著降低,溶解度增加。然而经挤压膨化加工技术制备的糊粉类营养方便食品存在冲调分散性差等缺陷。许亚翠等人[6]研究发现添加高温型α-淀粉酶进行挤压膨化可以降低米粉的结块率和黏度。Xu等人[7]的研究发现高温α-淀粉酶辅助挤压膨化可以增加糙米粉的水溶性系数,降低其吸水性指数。Myat等人[8]的研究发现在挤压膨化过程中加入高温α-淀粉酶后玉米粉的水溶性系数显著增加,吸水性指数显著降低,L*值、a*值显著降低,b*值显著增加。Likimani等[9]人的研究发现玉米-大豆混合物在高温α-淀粉酶挤压作用下发生淀粉水解,且水溶性指数增加,吸水性和黏度指数降低。这些研究表明添加高温α-淀粉酶进行挤压膨化有利于改善产品的冲调分散性,但是由于挤压膨化工艺存在温度高、时间短等特点,导致α-淀粉酶的酶解作用有限。

针对上述问题,本研究以玉米为原料,在高温下添加α-淀粉酶先进行固态预酶解后再进行挤压膨化处理,比较研究预酶解-挤压膨化和直接挤压膨化工艺对玉米全粉粉体流动性、黏度、冲调分散性、色度以及淀粉含量、还原糖含量、脂肪含量及可溶性蛋白含量的影响,为预酶解-挤压膨化技术在以玉米谷物为基质的营养方便食品加工中的应用提供指导。

1 材料与方法

1.1 材料与试剂

玉米籽粒,市售;高温α-淀粉酶(Termamyl SC,活力为120 KNU-S/g),购自诺维信(中国)生物技术有限公司。

1.2 主要仪器与设备

DS30-Ⅱ型双螺杆膨化机:山东赛信膨化机械有限公司;UltraScan VIS型色差仪,美国HunterLab公司;AR-1500ex型流变仪,美国TA公司。

1.3 实验方法

1.3.1 三种玉米全粉样品的制备

使用粉碎机粉碎玉米粒,过60目筛,得到未挤压玉米全粉样品。玉米粉按1500 U/g添加高温α-淀粉酶,控制水分含量为22%,100 ℃下进行预酶解0.5 h,挤压机前端温度 60 ℃、中端温度 98 ℃、末端温度134 ℃,螺杆转速为29.6 Hz,此条件下对预酶解后的玉米全粉进行挤压膨化,挤出物粉碎后过60目筛,得到预酶解-挤压膨化玉米全粉样品。挤压膨化玉米全粉样品除不进行预酶解处理外其余条件与预酶解挤压膨化样品一致。所得样品均低温密封保存。

1.3.2 水溶性指数(WSI)和吸水性指数(WAI)的测定

参考Majumdar等[10]的方法并略加修改。准确称取3 g样品于50 mL离心管中,然后加入35 mL去离子水(水温28 ℃)混匀,275 r/min振荡30 min,4000 r/min离心10 min,上清液倒入已烘干至恒重的称量瓶中,于105 ℃干燥箱中烘干至恒重。重复测定5次。

1.3.3 结块率的测定

参考丁琳等[11]的方法并略加修改。准确称取15 g样品于500 mL烧杯,加入150 mL预热至80 ℃去离子水,搅拌30 s,静置10 min,用20目筛网过滤,清水漂洗一次,于105 ℃干燥箱烘干至恒重。重复测定5次。

1.3.4 分散时间的测定

参考张艳[12]的方法并略作修改。准确称取2 g样品,使用漏斗将样品加入到盛有100 mL水的200 mL烧杯中,水温70 ℃,同时使用磁力搅拌器以60 r/min的速度搅拌。记录从开始加入至粉块完全分散所需时间,重复测定5次。

1.3.5 黏度的测定

称取20 g样品分散于100 mL 80℃热水中,得到20%质量分数的米糊。使用装配有40 mm直径铝平板夹具的AR-1500ex流变仪,夹具与样品台的间距设为1 mm,温度25 ℃,角频率范围0.01~200 rad/s。将适量米糊样品置于流变仪样品台上,保持10 min以消除残余应力;操作流变仪夹具平板下移,移除夹具边缘溢出的样品,启动程序进行测定。重复测定5次。

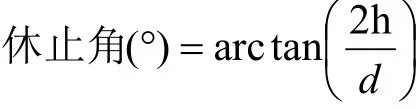

1.3.6 休止角和容积密度的测定

参考Taser等[13]的方法并略作修改。休止角的测定:在25 mL量筒中加入样品至刻度线20 mL处,用纸板挡住量筒口,将量筒倒置至高于水平面8 cm,迅速抽离纸板。样品在水平面堆积成一个圆锥体。测量圆锥体的高度(h)和直径(d)。重复测定5次。

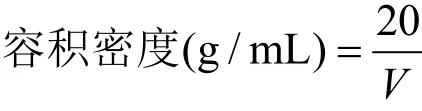

容积密度的测定:于100 mL量筒中准确称取20 g样品,于桌面上轻轻敲击10次,记录敲击后的刻度值。重复测定5次。

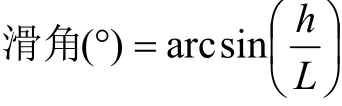

1.3.7 滑角的测定

参考Ileleji等[14]的方法并略作修改。准确称取3 g样品,置于玻璃板上,玻璃板一端固定,另一端匀速缓慢抬升至大部分样品滑落,测量样品滑落初端与底端的距离即玻璃板的长度L和样品滑落时的垂直高度h,重复测定5次。

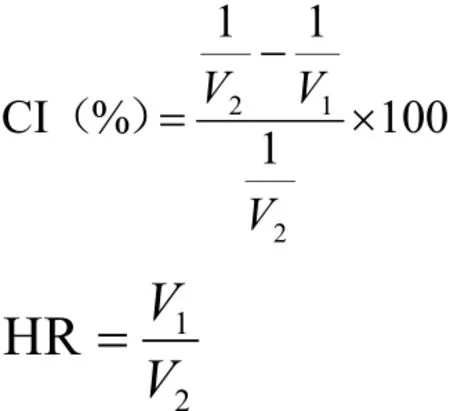

1.3.8 Carr指数和Hausner比值的测定

参考陈盛君等[15]的方法并略作修改。准确称取10 g样品,装入25 mL量筒后读取初体积V1,轻敲至粉体达最紧实状态至粉体无明显体积变化,读取最终体积V2。重复测定5次。

1.3.9 色度的测定

色差仪使用UltraScanVIS型,选用CIELab色彩空间进行色度测定,并计算色差值ΔE*。重复测定5次。

1.3.10 还原糖含量的测定

参考文伟等[16]的方法并略作修改。准确称取 2 g样品,加入30 mL去离子水,室温下振荡30 min,4000 r/min离心10 min,取上清液定容至50 mL,使用DNS比色法测定其还原糖含量,结果以每克干基中的葡萄糖含量(mg/g DW)表示。重复测定3次。

1.3.11 淀粉含量的测定

参照GB/T 5009.9-2008中的酶水解法测定淀粉含量。重复测定3次。

1.3.12 脂肪含量的测定

使用脂肪测定仪进行粗脂肪的测定。准确称取5.0 g(m0)样品,置于样品杯中,在其上方加入脱脂棉。在每个脂肪玻璃杯(已于105 ℃烘干至恒重,恒重后空杯质量为m1)中加入150 mL低沸程石油醚,将样品杯置于脂肪杯中,使用脂肪测定仪准确上机测定。机器停止后取下脂肪测定玻璃杯,于105 ℃干燥箱烘干至恒重,称重(m2)。重复测定3次。

1.3.13 可溶性蛋白含量的测定

使用考马斯亮蓝试剂盒对可溶性蛋白质含量进行测定。准确称取1.0 g样品,按重量(g):体积(mL)=1:9比例加入9倍生理盐水,混匀,2500 r/min离心10 min,取上清液定容至25 mL。取双蒸水、0.563 g/L蛋白质标准品和样液各50 μL,分别加入3.0 mL考马斯亮蓝显色剂,混匀后静置10 min,波长595 nm处测定吸光值。重复测定3次。计算见公式(1)。

1.3.14 实验数据处理

实验重复3次,实验数据采用SPSS 19.0进行单因素方差分析,显著性水平为 0.05,数据以均值±标准差(Means±SD)表示;使用Origin 8.0进行作图;数据处理时某种物质的含量以样品干重计。

2 结果与分析

2.1 预酶解-挤压膨化对玉米全粉冲调分散性的影响

预酶解-挤压膨化对玉米全粉冲调分散性的影响见表 1。与未挤压玉米全粉样品相比,挤压膨化玉米全粉样品与预酶解-挤压膨化玉米全粉样品水溶性指数分别增加了10.67倍和12.10倍,吸水性指数分别降低了 23.94%、44.02%(p<0.05);与挤压膨化玉米全粉样品相比,预酶解-挤压膨化玉米全粉样品水溶性指数增加了12.26%,吸水性指数降低了26.40%,结块率增加了75.32%,分散时间降低了24.14%。表1结果说明,与直接挤压膨化处理相比,预酶解-挤压膨化处理改善了玉米全粉的冲调分散性。

Xu等[7]的研究发现经高温 α-淀粉酶辅助挤压膨化后的糙米和精米相比于不添加高温α-淀粉酶挤压的样品吸水性指数降低,水溶性指数升高,这与本研究的结果相一致。原因是谷物粉体在复水时会发生吸水、下沉、分散、溶解等过程,这些过程是交叉混合进行[4]。吸水性指数表示淀粉吸水溶胀的能力,水溶性指数反映了大分子的降解程度,数值大小与淀粉释放可溶性小分子物质的量有关。高温α-淀粉酶酶解处理使淀粉链变短,淀粉分子被降解,淀粉结构被破坏,释放大量可溶性糖类物质,从而导致了吸水性指数降低,水溶性指数升高,分散时间变短。

张冬媛等人[17]的研究发现经高温 α-淀粉酶辅助挤压膨化处理后的糙米较直接挤压膨化处理结块率下降,许亚翠等[6]人的研究发现在挤压膨化过程中加入高温α-淀粉酶处理后的米粉结块率下降,与本研究得到的结果不一致。原因可能是添加高温α-淀粉酶辅助挤压膨化处理中由于挤压膨化过程时间太短,淀粉酶作用有限,而预酶解-挤压膨化处理在挤压膨化前将物料先进行预酶解,淀粉酶酶解作用时间相对更长,故挤压后的玉米全粉中小分子糖类、糊精物质含量更高,亲水性增强。导致玉米全粉在冲调过程中表层粉体迅速吸水,附着在物料表面形成内部包裹干粉的团块结构,阻碍了内部粉体吸收水分,故结块率增加。而在分散时间的测定过程中,冲调时加入的粉体量较少且进行了适当的搅拌,所以冲调时间较短并未结块。总体而言,预酶解-挤压膨化处理改善了玉米全粉的冲调分散性。

表1 预酶解-挤压膨化对玉米全粉样品冲调分散性的影响Table 1 Effects of extrusion with enzyme pretreatment on the solubility of whole corn powder

2.2 预酶解-挤压膨化对玉米全粉黏度的影响

图1 预酶解-挤压膨化对玉米全粉黏度的影响Fig.1 Effects of extrusion with enzyme pretreatment on theviscosity of whole corn powder

预酶解-挤压膨化对玉米全粉黏度的影响如图 1所示。经预酶解-挤压膨化处理后的玉米全粉样品黏度显著降低。在检测范围内,随着剪切速率的提高,两种玉米全粉的黏度都逐渐降低,说明这两种玉米全粉样品都具有剪切变稀的性质。

2.3 预酶解-挤压膨化对玉米全粉粉体流动性的影响

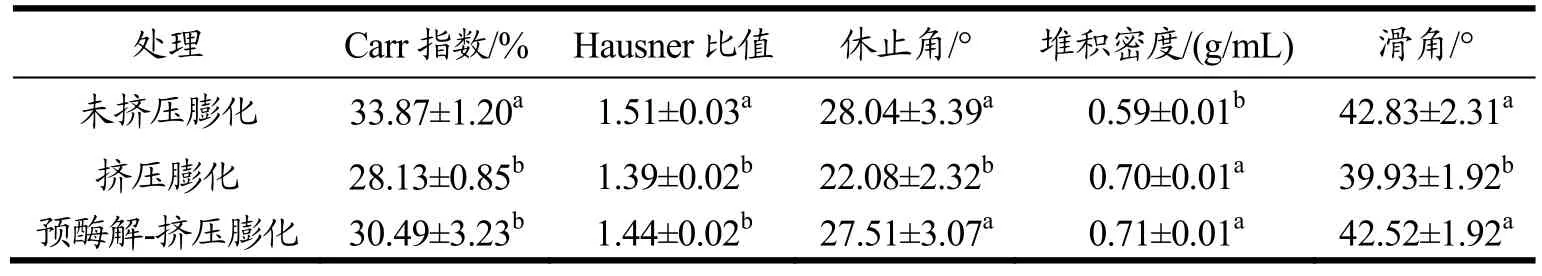

预酶解-挤压膨化对玉米全粉粉体流动性的影响见表 2。与未挤压膨化玉米全粉相比,挤压膨化玉米全粉样品与预酶解-挤压膨化玉米全粉样品的 Carr指数分别减小了16.95%、9.98%,Hausner比值分别减小了7.95%、4.64%,休止角分别减小了21.26%、1.89%,滑角分别减小了6.77%、0.72%,容积密度分别增加了18.64%、20.34%,且存在显著性差异(p<0.05);与挤压膨化玉米全粉样品相比,预酶解挤压膨化玉米全粉样品的Carr指数分别增加了8.39%,Hausner比值分别增加了3.60%,休止角分别增加了24.59%,容积密度分别增加了1.43%,滑角分别增加了6.49%。三种玉米全粉的休止角均小于 30°,说明样品的流动性很好。

粉体流动性不仅影响食用时是否容易倒入容器中,而且还影响粉体的生产、输送、保存和装载过程[18]。

滑角和休止角反映了粉体在重力作用下的流动性,保证生产过程中具有足够的流动性需要粉体的休止角<45°;Carr指数和Hausner比值表示为粉体受压缩时流动的难易,Carr指数和Hausner比值越小,粉体的流动性越好;容积密度是反映产品在挤压过程中进料速度和运输成本的一个基本物理指标[7],在一定程度上反应粉体流动性。本研究的结果中预酶解处理使挤压膨化玉米全粉粉体流动性变差。主要原因可能是高温α-淀粉酶处理破坏了淀粉的结构,与淀粉结合的一部分蛋白质被释放,导致粉体颗粒表面变粗糙,粉体流动性变差。

表2 预酶解-挤压膨化对玉米全粉样品粉体流动性的影响Table 2 Effects of extrusion with enzyme pretreatment on the liquidity of whole corn powder

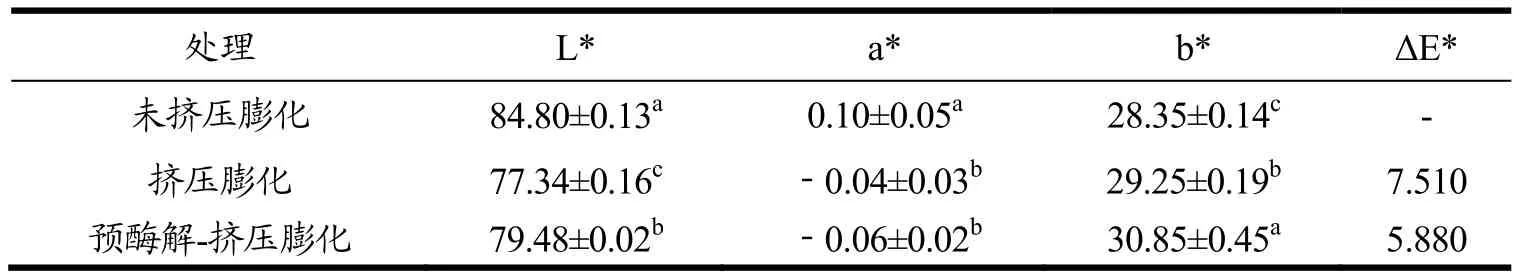

2.4 预酶解-挤压膨化对玉米全粉色度的影响

预酶解-挤压膨化对玉米全粉色度的影响见表3。与挤压膨化玉米全粉样品相比,预酶解-挤压膨化处理后的玉米全粉样品L*值和b*值显著增加,a*值降低,产生了一定色差。从表3还可以看出,挤压膨化玉米全粉样品和预酶解-挤压膨化玉米全粉样品的 L*值较未挤压玉米全粉样品的L*值均降低,因为经过高温处理后的玉米全粉亮度值降低。

玉米全粉样品经过预酶解-挤压膨化处理后,一方面样品粉质变软,挤压过程中摩擦力减小,机腔内压力和温度降低,对非酶褐变的反应具有抑制作用;另一方面,样品的还原糖含量升高,对美拉德反应、焦糖化反应等非酶褐变具有促进作用。预酶解-挤压膨化后的玉米全粉样品较挤压膨化玉米全粉样品的 L*值增加,ΔE*值降低,说明预酶解处理后的玉米全粉样品亮度值增加,色差减小。

表3 预酶解-挤压膨化对玉米全粉样品色度的影响Table 3 Effects of extrusion with enzyme pretreatment on the chrominance of whole corn powder

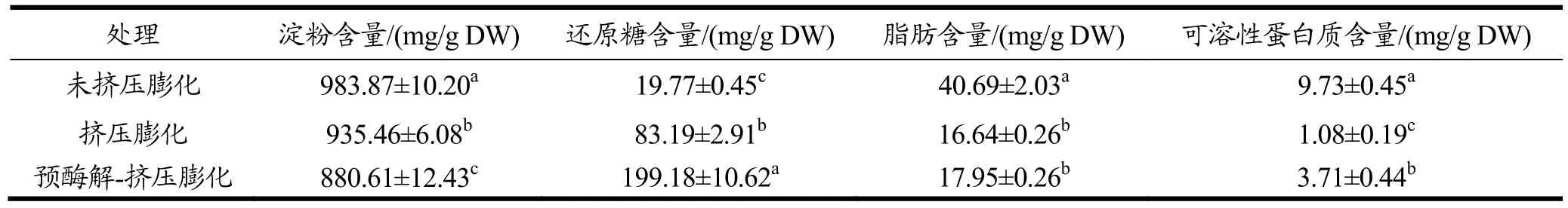

2.5 预酶解-挤压膨化对玉米全粉淀粉、还原糖、脂肪及可溶性蛋白含量的影响

预酶解-挤压膨化对玉米全粉淀粉、还原糖、脂肪及可溶性蛋白含量的影响见表4。预酶解-挤压膨化样品中的还原糖含量相比于其他两种样品中还原糖含量显著增加,挤压膨化样品与预酶解-挤压膨化样品中还原糖含量相比于对照样品分别增加了 3.21、9.07倍(p<0.05)。预酶解-挤压膨化样品中的淀粉含量相比于其他两种样品中淀粉含量显著降低,挤压膨化样品与预酶解-挤压膨化样品中淀粉含量相比于对照样品分别减少了4.92%、10.50%(p<0.05)。挤压膨化过程中淀粉降解,长链淀粉膨化破裂被切割成还原糖和短链糊精[19],高温α-淀粉酶预酶解处理过程中,淀粉被水解成糊精和低聚糖等,故经挤压膨化处理和经高温α-淀粉酶预酶解挤压膨化处理后玉米全粉的淀粉含量降低,还原糖含量增加。

未挤压玉米全粉样品中脂肪含量最高,挤压膨化和预酶解-挤压膨化样品的脂肪含量分别下降了59.2%、55.8%(p<0.05)。未挤压玉米全粉样品中可溶性蛋白含量最高,挤压膨化和预酶解挤压膨化样品的可溶性蛋白质含量分别下降了 88.9%、61.8%(p<0.05)。玉米粉中的脂肪在挤压膨化过程中会与淀粉和蛋白质形成复合物,蛋白质在挤压膨化过程中发生变性[20],高温α-淀粉酶预酶解处理使淀粉被水解,之后的挤压膨化过程中形成的淀粉-脂肪-蛋白质复合物含量减少,故蛋白质和脂肪含量增加。

表4 预酶解-挤压膨化对玉米全粉淀粉、还原糖、脂肪及可溶性蛋白含量的影响Table 4 Effects of extrusion with enzyme pretreatment on the content of starch, reducing sugar, fat and soluble protein of whole corn powder

3 结论

3.1 本文研究了预酶解-挤压膨化加工工艺对玉米全粉品质特性的影响,结果表明:(1)与直接挤压膨化玉米全粉样品相比,预酶解-挤压膨化玉米全粉样品的水溶性系数显著增加了12.26%,吸水性指数显著降低了26.40%,分散时间显著减小了24.14%,结块率显著增加了75.32%,黏度降低,冲调分散性得到显著改善;Carr指数、Hausner比值分别增加了8.39%、3.60%,休止角、滑角显著增加,分别增加了24.59%、6.49%,容积密度增加;L*值、b*值显著增加,a*值降低,产生了一定色差。(2)与直接挤压膨化样品相比,预酶解挤压膨化处理增加了玉米粉样品的还原糖、脂肪和可溶性蛋白质含量,降低了淀粉含量。预酶解挤压膨化样品的淀粉含量下降了6.23%;还原糖含量上升了139.43%;脂肪含量上升了7.87%;可溶性蛋白质含量上升了244.52%。

3.2 本研究表明,预酶解-挤压膨化技术克服了挤压膨化工艺过程中由于物料水分含量低,加工温度高,作用时间短等因素导致酶解作用有限的技术难题,可以改善玉米全粉的冲调分散性及食用品质,为玉米膨化粉的加工提供了指导,为开发谷物营养方便食品提供了新的技术参考。