一种铸造起重机起升机构的制动同步性分析

张娟玲, 张晋强, 王 波

(太原重工股份有限公司, 山西 太原 030024)

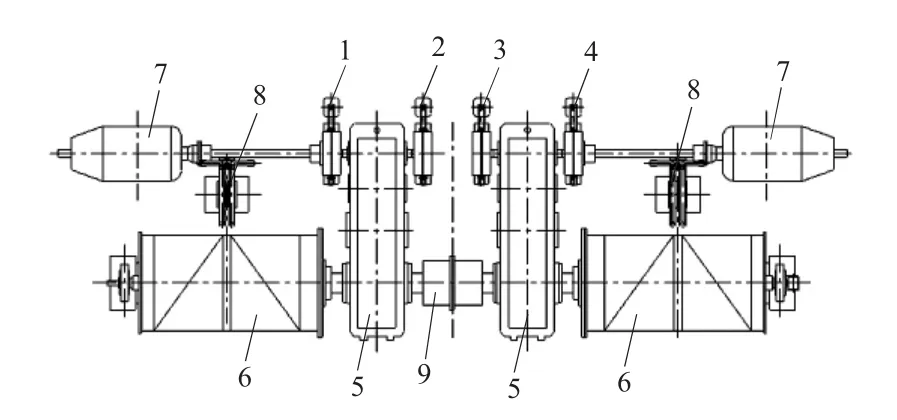

国内某大型钢厂140 t铸造起重机主起升机构结构形式如图1所示,由2台电机驱动两台减速器带动2个卷筒装置,2台减速器低速轴相连。4台制动器分别布置在2台减速器的高速轴上。其中序号1、4制动器为支持制动器,序号2、3制动器为紧急制动器,正常工作时紧急制动器滞后于支持制动器动作。此机构采用串电阻控制,减速器内没有棘轮棘爪装置,设备在使用3个月后,其中一侧用于固定减速器高速端的支承将小车架上盖板撕裂。现场查看后发现,起升机构在制动器抱闸时,减速器的高速端存在往起调的情况,整个小车振动明显,制动时的冲击载荷非常大。

图1 起升机构布置形式

1 问题原因分析

此起升机构采用串电阻控制系统,减速器内没有棘轮棘爪装置。正常工作时,每次制动逐步换档,缓慢减速,低速制动,制动时的冲击载荷控制在传动系统可以承受的范围内,不会对传动链的任何零部件造成破坏。但是在实际使用时,作为这种工作级别高,安全性要求高的设备,紧急停车或高速回零位的情况不可避免,此时制动器在高速状态下抱闸,2套驱动系统在制动时由不同步产生的冲击载荷在传动链的薄弱环节释放,导致小车架破坏。

2 计算模型建立

2.1 参数

1)额定起重量Gn=140 t,吊具自身质量GZ=13 t,满载时载荷(含吊钩)折算到高速轴的转动惯量J1=0.487 kg·m2;空载时载荷折算到高速轴的转动惯量J1′=0.041 kg·m2。

2)起升速度vn=6.05 m/min,电动机额定转速nm=588 r/min,工作级别 M7,机构总效率 η=0.88。

3)滑轮组倍率q=4,钢丝绳直径d=28 mm,卷筒直径D=1 200 mm,卷筒自身质量为4 012 kg,卷筒装置的自身质量Gj=5 329 kg,卷筒联轴器的转动惯量为14.76 kg·m2,卷筒组折算到高速轴的转动惯量J2=0.143 kg·m2。

4)电机的转动惯量 J3=19.18 kg·m2。

5)减速器的速比i=86,折算到高速轴的转动惯量 J4=1.74 kg·m2。

6)高速轴上其他件的转动惯量J5=45.838 kg·m2,其中制动轮联轴器的转动惯量为0.89 kg·m2,制动轮通过半联轴器与减速器高速轴连接。制动轮的转动惯量为8.2 kg·m2;联轴器的转动惯量为1.55 kg·m2;浮动轴的转动惯量为35.198 kg·m2。

7)低速轴联轴器折算到高速轴的转动惯量J6=0.008 kg·m2。

8)制动时制动器的制动力矩为3 000 N·m,采用4个同样的制动器,其中每套机构中的1个制动器为支持制动器,1个为紧急制动器,正常工作时紧急制动器滞后于支持制动器动作,紧急情况时每套机构的2个制动器同时动作,每个制动器对机构的制动安全系数为1.27[1]。

整个机构的转动惯量满载时为J=134.297 kg·m2;空载时为 J=133.851 kg·m2,满载和空载时 JⅡ相等,JⅡ=66.901kg·m2。

2.2 假设条件

为简化计算,正常制动时忽略电气制动过程,假设从额定速度6.05 m/min(电机转速588 r/min)直接断电制动器上闸,机构停止后紧急制动器才上闸。计算过程忽略制动器反应时间的影响,由于已知全部转动件的转动惯量,计算总转动惯量时,不再按GB/T 3811—2008 采用系数 k=1.05~1.20。

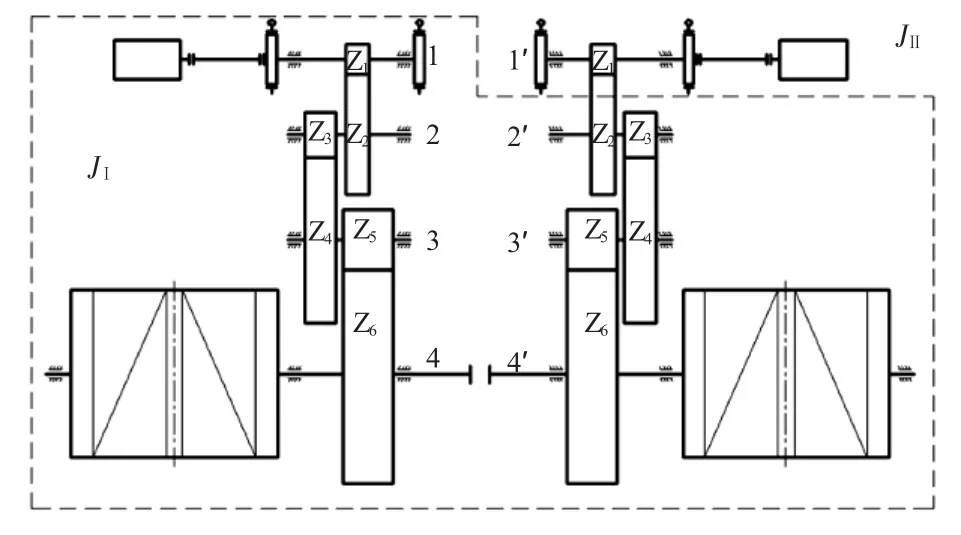

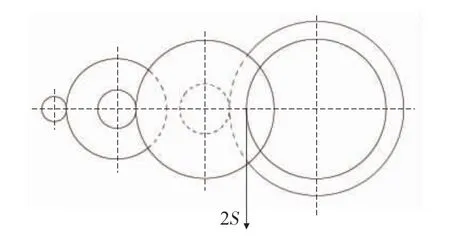

假定机构在制动过程中为匀减速运动,并把各传动件都看作刚体,在正常工作时两边传动同步。一般情况我们认为机构具有间隙,且间隙存在于后制动减速器的1′、2′轴之间,起升机构传动系统简图见图2。将总转动惯量分为JⅠ和JⅡ两部分。制动过程为左侧减速器已经制动停止,即JⅠ已经停止,而JⅡ仍具有角速度,在齿轮啮合作用和制动力矩共同作用下,直至间隙消除,整个传动系统完全停止。

图2 起升机构传动系统简图

2.3 制动过程中高速轴的受力分析

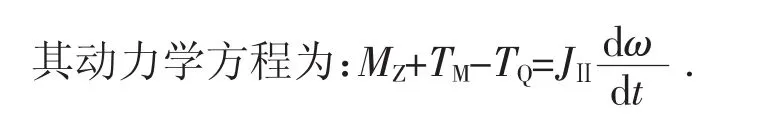

减速器的传动结构如图3所示,假设钢丝绳拉力为S,左侧传动链制动停止时,右侧减速器高速轴的角速度为ω,制动过程中2′轴对高速轴(1′轴)的啮合作用产生的扭矩为TM,载荷传递到高速轴的静力矩为TQ,高速轴上制动器的制动力矩为MZ,减速器的速比为i[2]。

1)假设左侧传动链先制动停止,右侧传动链在载荷下降过程中制动,此时高速轴的受力见图4-1。

2)假设左侧传动链先制动停止,右侧传动链在载荷上升过程中制动,此时高速轴的受力见图4-2。

3)两侧传动链同时制动停止,机构之间的间隙保持在低速轴联轴器间,两侧传动系统之间没有扭矩产生。

图3 减速器传动结构

图4 后制动一侧高速轴受力图

3 计算

由于两侧传动链上闸存在一定的时间差,先上闸一侧传动链制动停止时,后上闸一侧传动链高速轴还有转速,将此时高速轴的转动转化为高速级齿轮的直线相对运动。根据运动学分析,先上闸侧传动链制动住后,后上闸一侧传动链高速轴在惯性力矩、载荷重力和制动力的共同作用下,继续减速运动,直至速度为0。

3.1 制动时高速轴啮合作用时间的计算

假定整个制动过程为匀减速过程,为了定量分析两侧传动链制动不同步的问题,分别计算在制动时,一侧传动链先上闸,另一侧滞后0.1,0.2,0.3,0.4 s上闸,在后制动一侧高速轴引起的惯性力。假设减速器高速轴的径向偏差距离(齿轮的齿侧间隙)为S1=1.2 mm,当一侧传动链已经制动停止转动,另一侧传动链高速轴的转速为n1,高速级齿轮的线速度为v1,高速轴啮合作用的制动时间为t1,则t1=2S1/v1。

通过计算可知,整个机构的满载制动时间约为t=2.27 s。两侧上闸时间相差0.1 s,先上闸一侧传动链制动停止时,后上闸一侧高速轴的转速为:

高速轴齿轮的半径为r1=0.078 2 m,此时高速轴齿轮的线速度为:

高速轴啮合作用的制动时间为:

3.2 制动过程中2′轴对高速轴(1′轴)的啮合作用力F

根据制动过程中后制动一侧减速器高速轴的受力分析及建立的动力学方程,分别对满载下降制动和满载上升制动的工况进行分析计算。

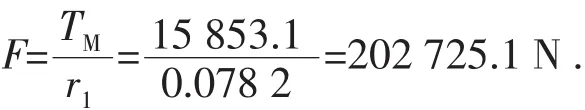

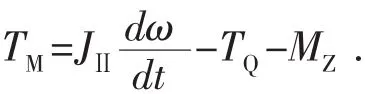

1)满载下降过程中制动时,啮合作用产生的扭矩为TM。

其中:

制动过程中2′轴对高速轴(1′轴)的啮合作用力F为:

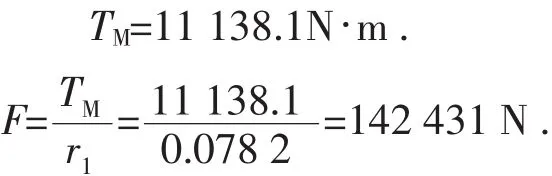

2)满载上升过程中制动时,啮合作用产生的扭矩为TM。

将已知参数代入上式,可得:

用相同方法,分别计算满载和空载高速制动(电机转速588 r/min),一侧传动上闸制动停止,另一侧滞后 0.1,0.2,0.3,0.4 s上闸时,2′轴对高速轴(1′轴)的啮合作用力F,计算结果见表1。

表1 啮合作用力F计算结果

减速器高速端支承的焊缝承受剪力作用,与小车架的连接采用的是双面角焊缝,焊缝有效长度为830 mm,焊角高度hf=8 mm,材料为Q235B,屈服极限σs=235 N/mm2,焊缝的许用应力其静强度为:

式中:F′为作用在焊缝上的力,N;λn为焊缝有效长度,取λn=2×830=1 660 mm;hh为焊缝的有效受力截面高度,顶接连接焊缝hh=0.7hf;[τn]为焊缝的许用剪切应力,目测检验的手工焊[τn]=σs/2.7=87 N/mm2;

由此可以算出,减速器支承可承受的最大剪力为:

4 结果分析

1)当2套传动链中的制动器上闸时间相差超过0.2 s时,后制动的减速器高速轴,在制动时由于不同步产生的冲击力大于减速器高速端支承焊缝所能承受的最大外力,减速器高速端往起跳动,导致小车架上盖板开裂。反之,当两套传动链中的制动器上闸时间相差小于0.2 s时,后制动的减速器高速轴在制动时由于不同步引起的冲击力在减速器高速端支承的焊缝能够承受的范围内,没有引起破坏。

2)两侧传动链同步性越好,制动时的电机转速差越小,在制动时产生的惯性载荷就越小。因此要尽量保证两侧传动链制动的同步性,而且是低速制动,才能保证起升机构的安全运行。

5 结语

低速轴刚性连接的起升机构的结构形式有很多,传动件的破坏形式及损坏部位也不尽相同,本文仅对一种典型结构形式出现的故障进行了具体分析。结果表明,制动时冲击载荷的大小有相当一部分取决于两侧传动链制动器上闸的时间差,两侧传动链同步性越好,制动时的电机转速差越小,在制动时产生的冲击载荷就越小。

为保证设备的安全可靠,在今后的设计和调试过程中应注意:采用双电机驱动的起升机构,高速轴上的制动器上闸时间要精确调整,尽量达到同步动作;制动器的制动力矩调整不宜过大,以减少系统制动的惯性冲击载荷;采用串电阻调速控制时,减速器须内增加棘轮棘爪装置使两侧传动链尽可能同步;采用先进的电气控制系统将机构速度降至约10%时,工作制动器参与制动,实现机构低速制动。