耐低温冲击耐候钢Q355NHE的设计与耐蚀性研究

高永春, 高小尧, 李秀景, 侯明山

(河钢集团唐钢公司, 河北 唐山 063016)

自美国于1916年进行含Cu钢的开发以来[1],耐候钢的开发已经有100多年的历史。耐候钢是指通过添加少量合金元素,使其在大气中具有良好耐腐蚀性能的低合金高强度钢[2],腐蚀能力可比普通钢提高2~8倍[3]。随着耐候钢研究的进展其使用范围越来越广,用途越来越宽。耐候钢发展至今以其良好的耐蚀性能,相对于不锈钢较低的价格被广泛应用于铁道车辆、桥梁、集装箱等行业。结合中国地理的辽阔性以及环境的复杂性,有必要开发一种耐低温冲击的同时又兼备优异的耐蚀性能的新型耐候钢。

1 成分设计

1.1 耐蚀性设计

钢的成分影响了大气中钢腐蚀的锈层结构和组成,尤其是γ-FeOOH和α-FeOOH的相对含量,部分合金元素如Cu、Cr、P等元素有助于α-FeOOH的形成,促使钢的表面形成致密的、黏附性强的稳定保护膜[4],从而减缓钢的腐蚀,这也是开发此类钢种的基本出发点。

本钢种耐蚀性设计以 Cu、Cr、Ni、Si为基本成分体系,机理如下:

1)Cu。Cu对改善钢的耐大气腐蚀性能作用机理主要有两种机制:促进阳极钝化论[5]和富集论[5]。

2)P。钢中的P元素是良好的阳极去极化剂,它在钢中能加速钢的均匀溶解和提高氧化速率,有助于在钢表面形成均匀FeOOH的锈层,促进生成非晶态羟基氧化铁FeOX(OH)3-2X致密保护膜[6]。

3)Cr。能在钢表面形成致密的氧化膜,提高钢的钝化能力。Masato Yamashita等人研究指出Cr含量提高利于细化α-FeOOH[6]。

4)Ni。是一种比较稳定的元素,加入能使钢的自腐蚀电位向正方向变化,增加了钢的稳定性[6]。

5)Si。与Cu、Cr配合使用可改善钢的耐候性。经过大气暴露试验认为,较高的Si含量有利于细化α-FeOOH,从而降低钢整体的腐蚀速率[6]。

基于以上机理研究同时综合考虑钢材的焊接性能因此设计成分为低 C 的 Cu、Cr、Ni、Si系。

1.2 耐低温冲击性设计

对于低温冲击韧性主要以Si、Ni、Cu三种元素进行控制。

1)Si。研究表明当 w(Si)<0.6%时,钢的冲击韧性随w(Si)的升高而升高,超过0.9%时,冲击韧性急剧下降[7],见图 1。

图1 w(Si)与冲击韧性关系

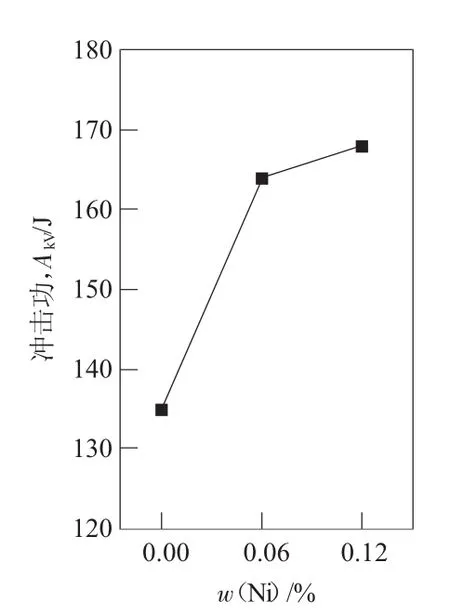

2)Ni。当 w(Ni)由 0 增至 0.06%时,冲击韧性显著增大,进一步增加w(Ni),冲击韧性增加的相对不明显[7],见图 2。

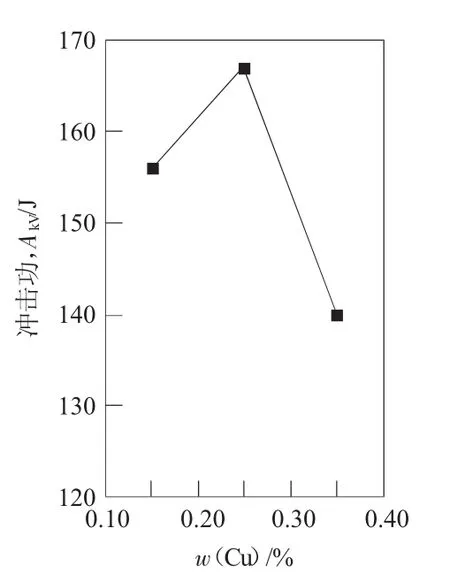

3)Cu。当 w(Cu)<0.25%时,钢的冲击韧性随w(Cu)的升高而升高,超过0.25%时,冲击韧性开始下降[7],见图 3。

图2 w(Ni)与冲击韧性关系

图3 w(Cu)与冲击韧性关系

4)P。P对材料的低温冲击有极大影响,研究表明每增加0.01%的w(P)使脆性转变,温度上升7℃[8]。

1.3 确定成分控制范围

综合钢的强度、耐蚀性能、耐低温冲击性能同时考虑生产的稳定性、质量、成本及客户要求,Q355NHE成分设计范围如表1所示。

表1Q355NHE化学成分 %

2 耐冲击韧性研究

对生产的6 mm厚的Q355NHE和SPA-H进行冲击实验,沿已经轧制好的试验钢板横向切取V形缺口冲击试样,冲击试样的尺寸为5 mm×10 mm×55 mm,在冲击试验机上参考GB 229—1994《金属夏比缺口冲击试验方法》进行冲击试验,采用过冷法,-40℃进行试验,实验结果如表2所示。实验结果表明-40℃冲击功Q355NHE较SPA-H高49 J,提高了121%。

表2 -40℃冲击试验结果

Q355NHE与SPA-H的金相组织分别如图4、图5所示。从金相组织看,SPA-H的碳化物明显多于Q355NHE,也导致了其冲击功较低。

图4 Q355NHE金相(200×)

图5 SPA-H金相(200×)

3 耐蚀性研究

Q355NHE采用了低P的设计,需要对其他成分进行合理的配合才能使其保证良好的耐蚀性,为验证Q355NHE的耐蚀性能在东北大学制技术及连轧自动化国家重点实验室进行了周期浸润实验用于表征其耐蚀性。

腐蚀实验设备采用ZQFS-1200OZ型的周期浸润腐蚀试验箱,实验所用钢板通过机械加工分别制成大、中、小三种尺寸的试样,大样尺寸为60 mm×40mm,中样尺寸为22mm×20mm,小样尺寸为20mm×10 mm,实验所采用的溶液的浓度为1 0.05×10-2mol/L的NaHSO3溶液,pH值在4.4~4.8,补给液的浓度为2×10-2mol/L的NaHSO3溶液,每天加补给液3L。

实验条件是矫正后的pH为4.6、参数为温度45℃、相对湿度为70%。周期浸润试验共设2个周期 72 h(对比 Q235B)和 144 h(对比 Q345B)。

3.1 腐蚀速率探究

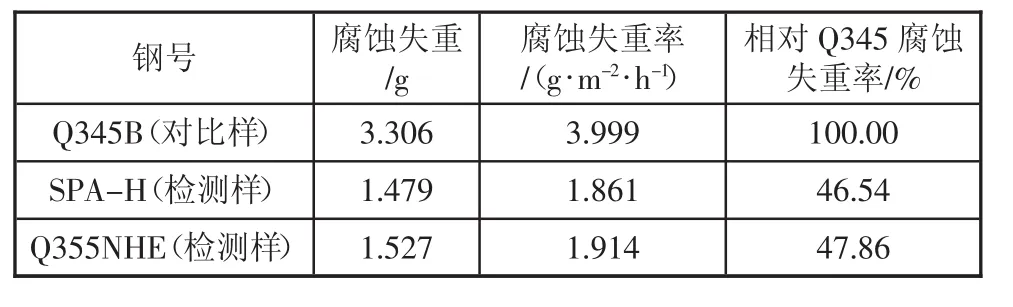

腐蚀速率实验结果分别如表3、表4所示。

表3 腐蚀速率(72 h)

表4 腐蚀速率(144 h)

图6 72 h腐蚀宏观形貌

图7 144 h腐蚀宏观形貌

Q355NHE对比Q235B钢种72 h侵蚀后,相对腐蚀失重率为55.93%,对比Q345B钢种144 h侵蚀后,相对腐蚀失重率为47.86%。从周期浸润实验的结果来看,Q355NHE随然采用了低P的设计但其依然有较好的耐蚀性,同时相较于高P的SPA-H并没有明显的降低。

3.2 腐蚀后宏观样貌分析

经周期浸润实验后,腐蚀形貌如图6、图7所示。

从图6看出72 h侵蚀后Q235B与SPA-H锈层表面出现大量的鼓点,这是由于腐蚀相在这些区域优先生长所致,色泽与原来相比也较暗,锈层也以更加容易脱落,Q235B已经露出了基体。

从图7看出144 h侵蚀后Q345B钢表面的锈层开始遭到破坏,锈层结合处的鼓包继续膨胀,并遭到破坏。SPA-H钢的锈层表面产生的鼓包开始遭到破坏,开始脱落,并且锈层先发生脱落的试样表面逐渐转化为红褐色。Q355NHE钢原来出现的小鼓包发生合并,形成比原来稍大的鼓包,并且鼓包开始形成裂缝。

从72 h和144 h腐蚀后宏观样貌看SPA-H、Q355NHE的耐腐蚀性均优于Q235B和Q345B。

4 结论

1)根据各元素对钢的耐蚀性和冲击韧性的影响原理以 Cu、Ni、Cr、Si体系设计了低 C、低 P 的耐低温冲击耐候钢Q355NHE。

2)新设计的Q355NHE低温冲击韧性明显优于传统的集装箱板用耐候钢SPA-H。

3)采用低P设计的Q355NHE经周期浸润试验后表明其耐蚀性能相较于SPA-H无明显下降趋势。Q355NHE对比Q235B钢种72 h侵蚀后,相对腐蚀失重率为55.93%,对比Q345B钢种144 h侵蚀后,相对腐蚀失重率为47.86%。