8000 m海洋自举式井架研发与应用

曹常青,何 博

(兰州兰石石油装备工程股份有限公司,甘肃 兰州 730050)

0 引 言

据中国产业调研网发布的2016-2020年中国海洋石油行业现状分析与发展前景研究报告显示,世界海洋油气储量很丰富,而且海洋油气产量将会稳步上升,成为世界油气产量增长的源泉。由于深海的极大魅力,未来几年,在深海的投资将会不断增大,深海油气所占的比重也会越来越大。油气资源勘探开发向深海进军已成必然趋势,应加大深海装备研制力度,提升关键设备研发能力,增强自主创新能力,建立完善的产业链,增强海洋石油装备制造能力,促进装备制造业持续发展。

目前,国内外客户对非常规钻机需求增大,对钻机零部件要求也逐步提高,部分用户需求完整的8 000 m提升设备,包括井架、绞车、游车等部件;部分用户出于对海洋钻井的恶劣工况考虑,尤其台风、地震等因素,要求提升设备中的井架承载能力达到5 000~5 850 kN,其余设备如绞车、游车等则采用4 500 kN规格,针对上述情况,为了满足钻机在不同工况下的钻井需求,在安全、可靠、先进、方便、经济、满足HSE要求的前提下,设计出最大钩载为5 850 kN的8 000 m海洋自举式井架。

1 总体设计

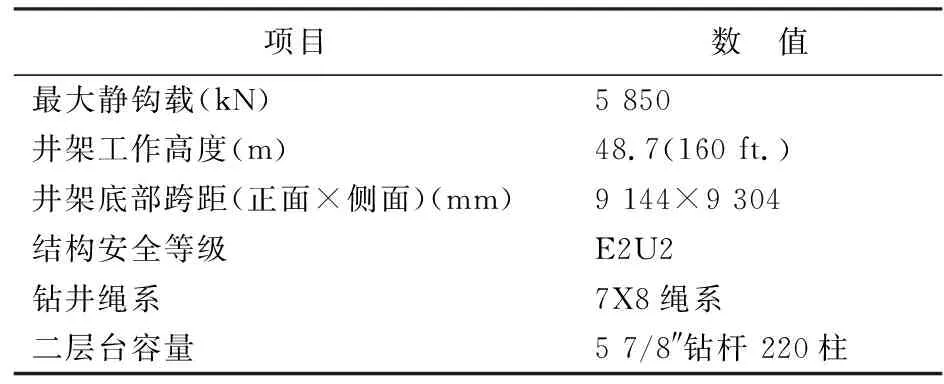

(1) 井架参数见表1。

表1 井架参数

(2) 起升形式:自举式井架起放采用井架本身的起升装置,以固定在井架底段上的液压绞车为动力分段整体垂直起升,特别适合于海洋钻井平台或井场场地小的井场环境[4]。

(3) 主体结构:井架主体分六段,为运输方便,每段分左右两片,以后侧中心线为界分开,在现场将二段以上各段左右段用高强度螺栓分别连成整体,用弯销锁紧螺母放松。

(4) 主体材料选取:首选材料为HG785,但由于HG785成本较高,可用舞阳钢厂生产的相同级别材料代替。本方案中主材型材选用HW300X305X15X15,材料选用Q460B,板材及其余型材也采用此材料。主要受力轴采用40CrNi2MoA(相当于ASTM4340)材料,段连接销多采用42CrMo材料。主要材料性能参数见表2。

表2 主要材料性能参数

(5) 井架二层台可调指梁设计:将二层台指梁设计为大小管套装形式,指梁大管在小管上左右滑动,到位后采用双螺栓顶死,实现指梁可调,除满足5 7/8”钻杆排放外,同时可满足5 1/2”、5”、4 1/2”及更小规格钻杆的排放。

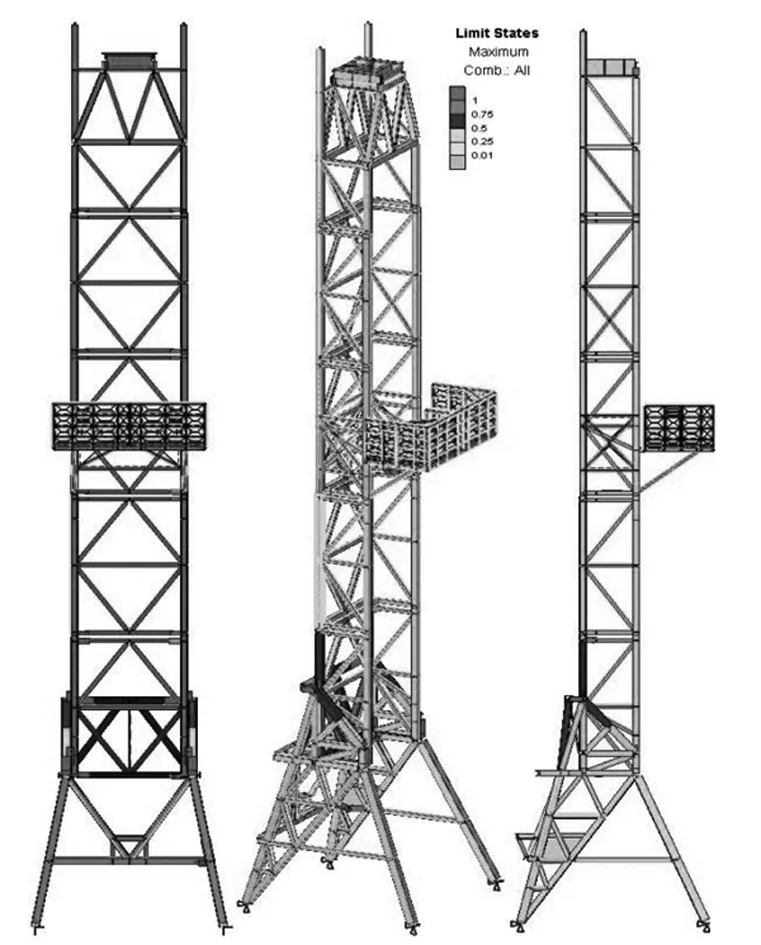

图1 自举式井架三维模型

2 三维建模及分析计算

图1为自举式井架三维模型。井架分析计算采用SAFI Quality Software Inc 公司的 SAFI软件,对该井架钢结构在起放、作业等各种工况组合下的受力进行分析及计算,使之安全、经济、实用,完全满足用户要求,并遵循API-4F第4版及 AISC 335-89的规定。该软件是专门为钻机设备提供的分析计算软件,为真实的模拟钻机提供了良好的有限元分析。井架设计计算完全遵循美国石油学会API 4F《钻井和修井井架、底座规范》、美国钢结构学会AISC 335-89中的有关规定。按AISC中组合应力校核公式,在SAFI处理模块中对每一单元进行校核,并以UC值(limit states summary)加以表示出来,UC值≤1则符合设计计算,并最终提供完整的井架计算报告[2]。

整体结构的UC值如图2和图3所示,从分析结果可以看出,在作业工况和起升工况下井架所有构件UC值均小于1,由上述模型分析可知,井架能够抵抗井架作业工况和起升工况的组合载荷,符合API-4F第四版的规范要求,在对应工况下结构安全可靠。

3 重要零部件校核及计算

(1) 天车滑轮组主轴校核。天车滑轮组主轴计算模型如图4所示。

图2 作业、可预见、不可预见、 地震工况下构件UC值

图3 最大起升力工况下构件UC值

图4 天车滑轮组主轴计算模型

主轴材料为40CrNi2MoA,滑轮轴直径:d=304.8 mm,弯曲长度:L=1 194 mm,密度ρ=7 850 kg/m3,屈服极限Fy=750 MPa,抗弯模量Wz=πd3/32=2.78×106 mm3,滑轮宽度W=108 mm,质量Gs=4.63 kN,滑轮数量N=7,额定静钩载:F=5 850 kN。

滑轮轴单位长度质量(每毫米质量):

q1=ρ·π·(0.5d)2·g=5.617 kN/m

滑轮对天车轴的压力:

最大剪力:

最大弯矩:

最大剪应力:

结论:根据API 4F 4 th要求,弯曲屈服安全系数最小为1.67,故天车滑轮组主轴安全。

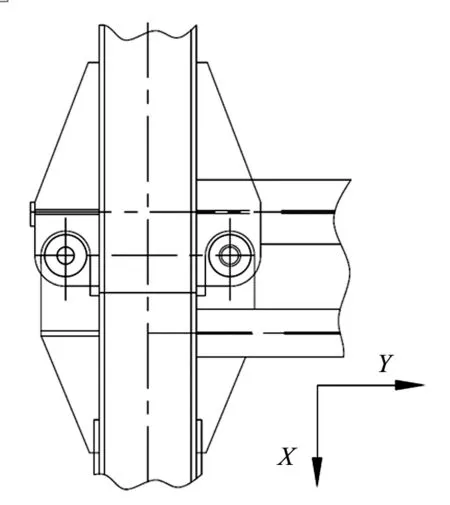

(2) 井架大腿支座螺栓群组校核

井架大腿支座螺栓连接图,如图5所示。

图5 井架大腿支座螺栓连接图

螺栓规格:GB/T 5782-2000 螺栓M39×240, 材质8.8级,螺栓有效长度L=120 mm,螺栓数量:10个。根据[AISC J2.5]公式:

则,单个螺栓的抗剪承载能力:

单个螺栓的承拉承载能力:

井架模型中拉力最大工况时:Fx=-140.823 1 kN

Px=|Fx/6 |=23.47 kN≤2 059.2 kN

故螺栓承拉安全。

井架模型中剪力最大工况时:

Fy=1 763.163 07 kN,Fz=-386.2108 kN

故螺栓承剪安全。

(3) 井架段连接销校核

井架段连接销图,如图6所示。段连接销材料均采用42CrMo,由于段与段贴合度为75%,销子及耳板不考虑压力,仅考虑拉力和剪力。

图6 井架段连接销图

拉力最大工况:

Fx=1 214.5211 kN,Fy=7.5253 kN

销子验算:采用直径Ф52销子

双销子承担的最大剪力:

双销子的承载力为:

3.14×10-3=936.08 kN

936.08kN>607.27kN,故销子直径Ф52符合设计要求,销子安全。

4 结 论

(1) 经过三维建模有限元分析及重要零部件的校核,证明该井架满足作业工况的要求。

(2) 通过三维建模→工况计算→设计修整→计算验证的设计路线,为井架结构的选材和减重提供了依据,从而进行井架优化设计,节约成本,增强市场竞争力。

(3) 此井架设计吸取了国内外海洋平台井架设计的优点,并根据海洋用户的要求做了部分改动及优化,适合国内海洋钻机市场。