基于压阻效应的电气连接器缩针检测方法

苏晓,范佳佳,杨赟,张振雨

(1. 南京中车浦镇城轨车辆有限公司,江苏 南京 210000; 2. 南京浦镇科技实业有限公司,江苏 南京 210000)

0 引言

公母连接器作为一种优异的连接方式,广泛应用在列车、地铁等机车领域中,起到信号传递的作用[1]。但是,连接器的连接可靠性,受插接时工人的操作水平、多次拔插检修、老化等诸多因素的影响,会造成连接器插针的退针、缩针问题。在机车运行过程中,因为连接器退针、缩针导致的指令传输问题所造成的设备故障,在机车故障中具有相当高的比例。因此,连接器缩针带来的不可靠性将严重影响机车的正常运行,对这一问题的检测及排查对提高列车的可靠运行具有非常重要的意义[2~4]。

为了提高连接器工作的可靠性,有的插头生产厂家采用了插针油润设计的解决方案。某厂[5]对27针连接器内部设计特殊的润滑油路,利用特定润滑油对内部插针配合部位进行润滑降温,减弱插针磨损。但是在实际设计和运用过程中,由于连接器内部油路设计存在较大困难,以至油路堵塞泄露现象时有发生,机车运行一段时间以后,内部插针油路逐渐发生润滑油泄漏现象,另外大量灰尘、油液等堆积在插针接触部位和安装部位,导致插针弹簧弹性降低,很容易产生缩针退针现象,引起接触不良。其次,针对电气连接器的缩针问题,目前常用的检测方法为单针式弹簧触针检测[6],需要人工进行逐步的单针检测,检测效率低,不能对插针数量较多的连接器进行快速有效检测;而且检测工作量大,易引起检测人员疲劳,进而造成漏检与误检。因此,本文设计了一种基于压阻效应的电气连接器缩针检测装置,不仅能够实现多针同时检测,而且可以通过多个检测模块的组合准确检测电气连接器缩针问题,操作方便,可靠性高。

1 检测装置结构设计

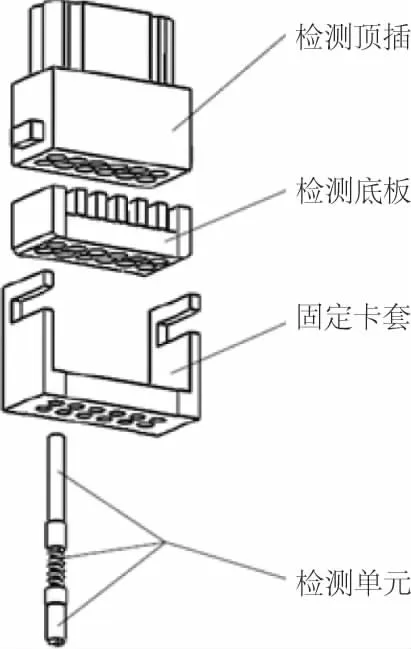

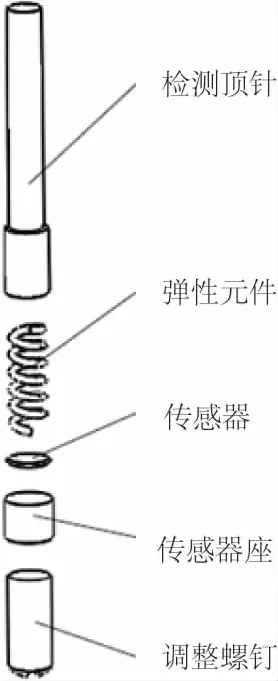

电气连接器检测装置如图1所示,包括检测顶插、检测底板、固定卡套和检测单元。检测顶插顶部外形结构与待测连接器接口一致,并在与待测连接器插针对应位置开有阶梯通孔。检测底板同样在与检测顶插的通孔对应位置开有通孔,固定卡套在检测底板的通孔位置开有螺纹通孔,且检测顶插的阶梯通孔、检测底板通孔、固定卡套螺纹通孔为同轴孔。检测单元如图2所示,自上而下依次为检测顶针、弹性元件、传感器、传感器座和调整螺钉;检测底板由固定卡套固定在检测顶插尾部,检测单元装配于同轴孔内。

检测顶插上的阶梯通孔,靠近顶部的孔为小孔,靠近尾部的孔为大孔;检测单元中的顶针也为阶梯柱状结构,且两级的柱状结构的直径分别与检测顶插中的阶梯孔直径对应。检测顶插的2个侧面靠近尾部位置设置2个凸台;固定卡套在凸台对应位置开有安装卡孔;通过凸台和卡孔扣合来固定检测底板。

检测底板上通孔直径等于检测顶插阶梯孔的大孔直径,固定卡套上螺纹通孔的大径略小于检测底板上通孔直径。检测底板和固定卡套开有引线槽,传感器引线由引线槽引出。

检测单元装配于检测顶插中阶梯孔、检测底板中通孔、固定卡套螺纹通孔构成的同轴孔中,检测单元中调整螺钉与固定卡套中螺纹通孔配合。检测顶插中阶梯孔大孔高度、检测底板高度、固定卡套高度之和小于检测单元中顶针下部阶梯部分高度、弹性元件高度、传感器高度、传感器座高度、调整螺钉高度之和,使之在装配状态下弹性元件处于压缩状态,该压缩量的大小通过调整螺钉的旋入旋出调整。

图1 检测装置结构示意图

图2 检测单元示意图

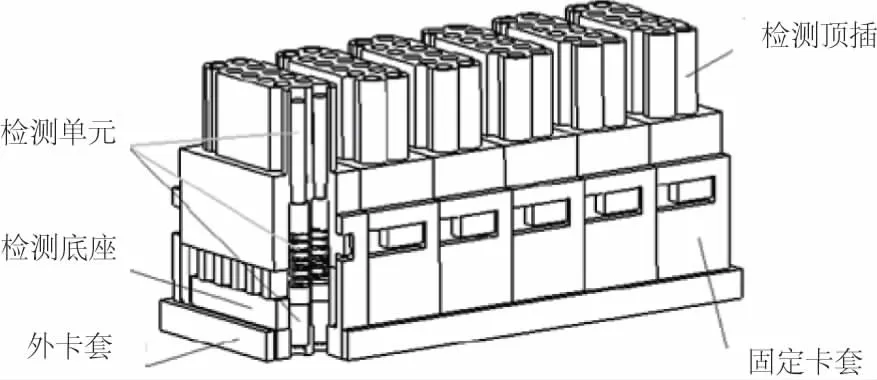

电气连接器检测装置可以通过多个检测模块组合,满足不同待检连接器结构的检测需求,有利于提高检测效率,降低检修成本,图3是由6个检测模块组成的检测装置,6个检测模块并排布置由外卡套固定。

图3 由六个检测模块组成的检测装置

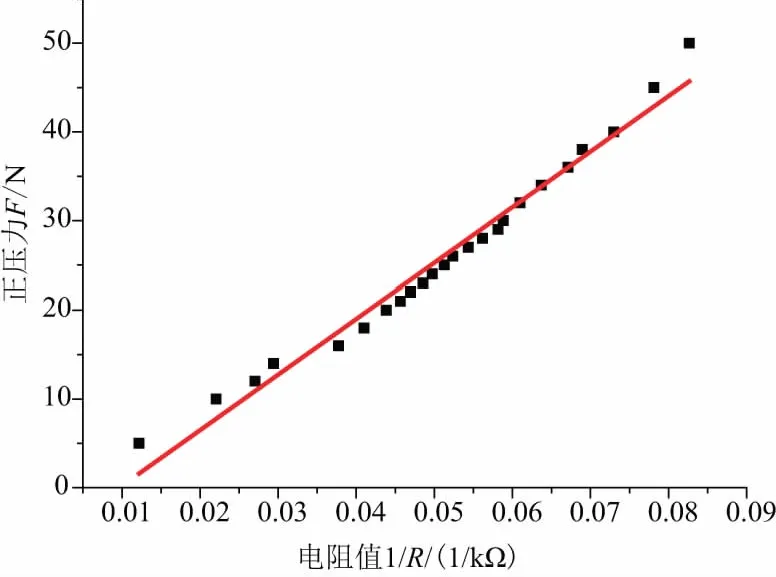

2 压阻传感器标定

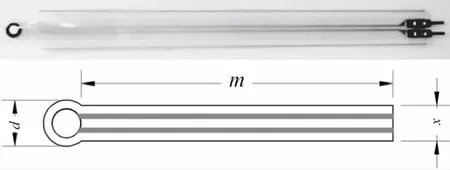

在整个检测过程中,压阻式传感器负责将内部插针力信号转化为电信号。本文设计的检测装置采用单点式压阻薄膜传感器,如图4所示。压阻式传感器是由平面应变传感器发展起来的一种新型压力传感器[7]。它以硅片作为弹性敏感元件,感应端采用集成电路工艺制成,当感应端受力后,由于半导体的压阻效应,电阻值发生变化,使电桥输出而测得压力的变化,利用这种方法制成的压力传感器叫压阻式传感器[8]。压阻式传感器结构简单,具有较小的检测滞后效应和较高灵敏度,而且体积小,适用于空间较小的场合进行测量。

图4 压阻式传感器

在理想情况下,压阻式传感器所受的正压力与电阻值满足的关系如式(1)。

(1)

式中,F为正压力值,N;R为电阻值,kΩ;k为斜率;b为常数。

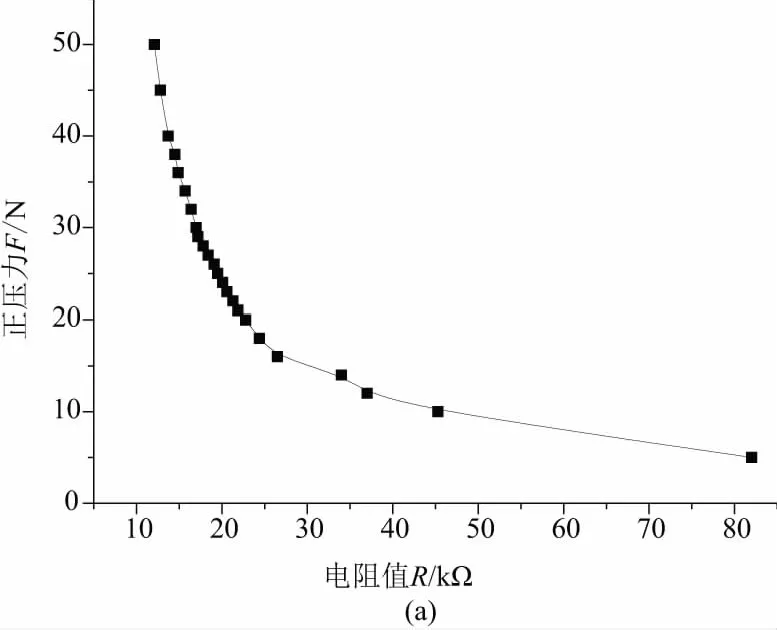

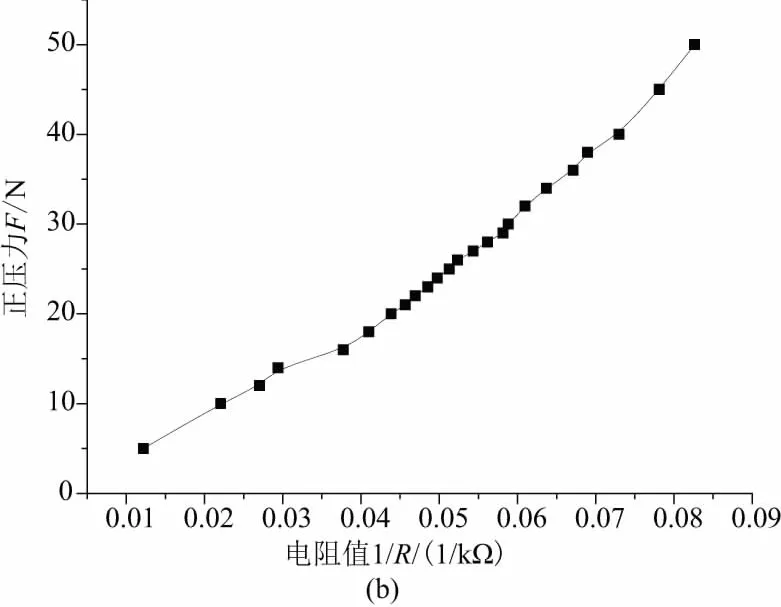

通过对传感器均匀加载不同值的正压力来实现对单点式压阻薄膜传感器的标定,然后利用最小二乘法获得拟合曲线,得到斜率k和常数b的值。图5(a)是压阻传感器正压力F-电阻R曲线;图5(b)是正压力F-电导1/R曲线。

图5 压阻传感器正压力F-电阻R曲线(a)和正压力F-电导1/R曲线(b)

从图5中可以看出压阻传感器正压力F-电导1/R曲线关系和理想情况下的线性关系存在一定的误差,可用最小二乘法进行拟合得到拟合直线,获得斜率k和常数b的值,以及压阻式传感器的拟合曲线如图6所示。图6中拟合曲线为传感器正压力和电阻的线性关系,因此就可以利用作用于传感器正压力值得到传感器的电阻值。由拟合曲线可以得到传感器的斜率k=625.93,b= - 6.03。

图6 压阻传感器拟合曲线

3 电气连接器检测流程

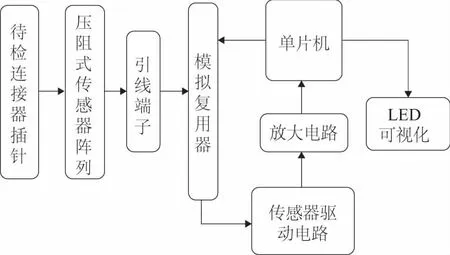

电气连接器检测流程如图7所示,首先通过设计的检测装置与待检电气连接器进行配合,使得待检连接器插针对顶,将插针的运动位移信号转化为压力信号,压力作用于置于其底端的压阻式传感器,测量过程中完成将插针插入位移量—传感器加载力学量—处理电路电信号的转化,通过该传感器实现位移—力—电信号的信号转换,经由数采电路的放大电路、信号分离电路测得待测针的保持力,测得保持力经由运算电路、信号传输电路传输到单片机,并将测试结果进行可视化显示。

图7 检测流程图

4 检测装置调试

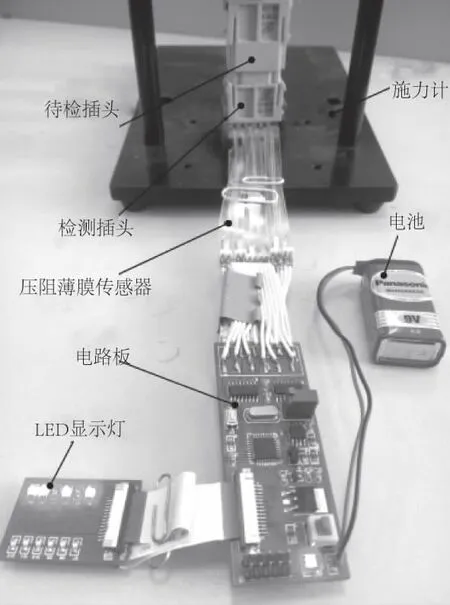

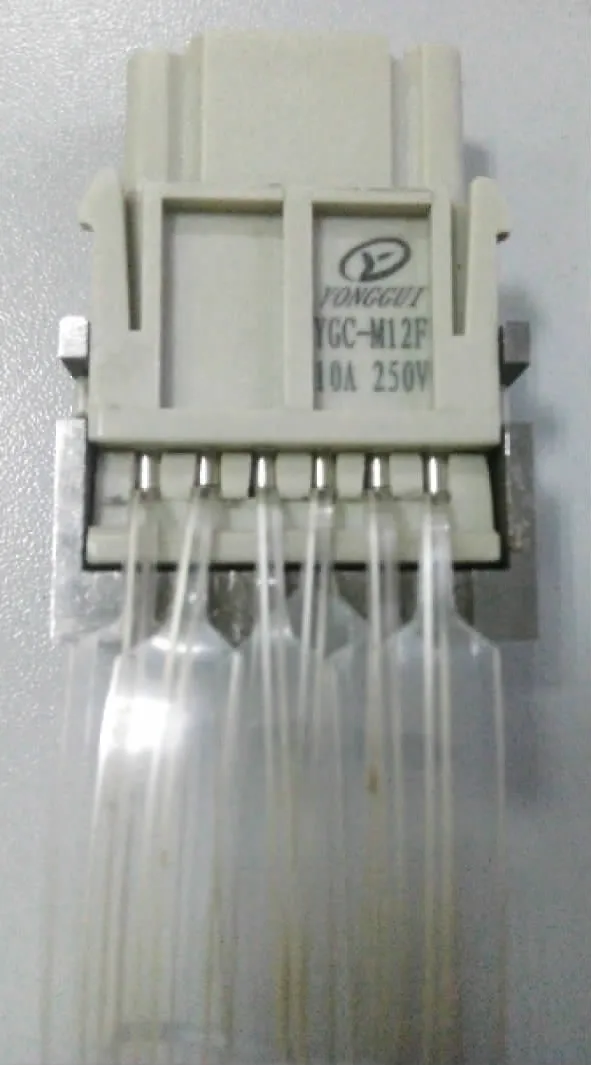

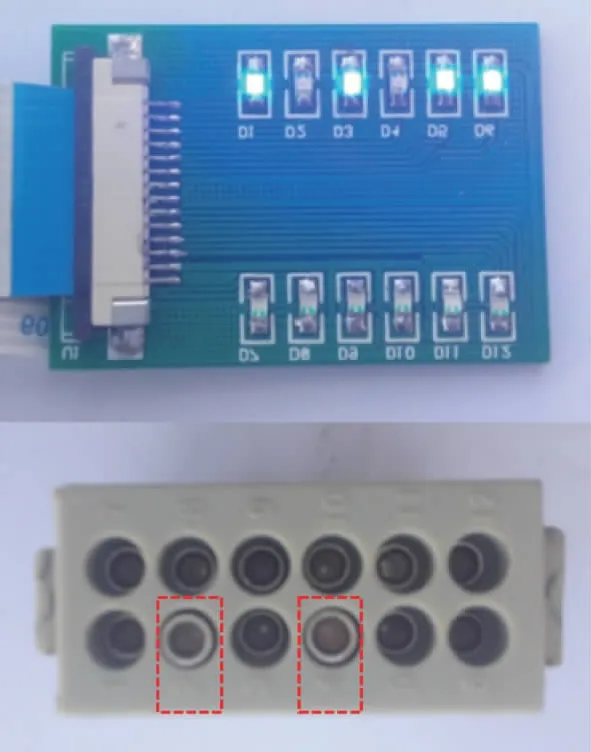

本文设计的电气连接器检测装置如图8所示,主要包括检测插头、待检插头、压阻薄膜传感器、电路板、LED显示灯和电池。传感器安装局部放大图如图9所示。在实验过程中,随机设定2号和4号待检插针为缩针状态如图10中虚线框所示,检测装置利用推拉力计对待检插头进行施力,推拉力计推动待检插头下行,1号,3号,5号和6号待检插针正常装配使弹性元件压缩,相对应的传感器将来自弹性元件的力信号转化为电阻信号后,利用电路将电阻信号转化为电压信号,然后模拟电子开关进行各传感器测点之间的切换,并将实时检测数据发送至CPU,然后单片机内置程序对所接受数据进行调理、判读,并将1号,3号,5号和6号LED显示灯点亮。而2号和4号待检插针为缩针状态不能使弹性元件压缩,不能将待检插针的位移信号转化为电压信号,也就无法完成上述动作过程,因此2号和4号LED显示灯熄灭如图10所示。

图8 实验装置图

图9 传感器安装图

图10 缩针检测结果图

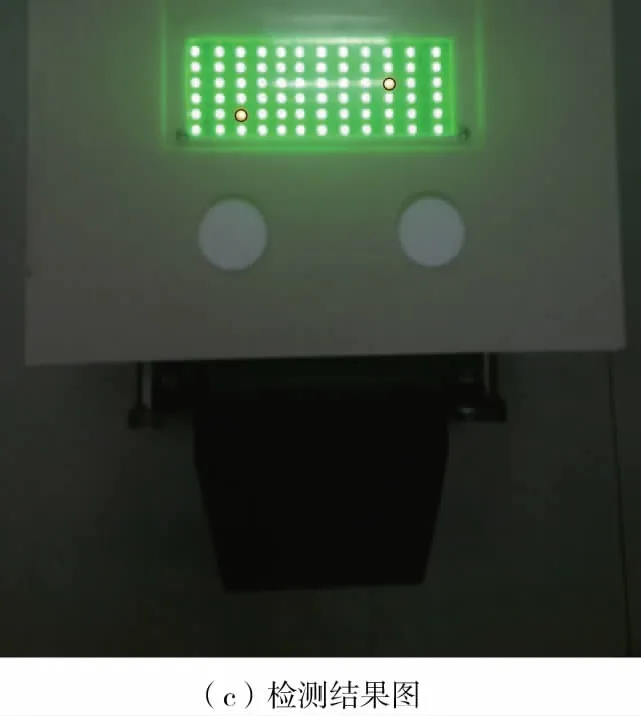

实际应用中的机车电气连接器结构如图11(a)所示,为了满足检测要求,检测装置由6个检测模块组成,实现与待检测连接器的配合,如图11(b)所示。在测试时,在待检电气连接器中随机设置2个位置(图11(a)方框所示)的插针为缩针状态,最终的检测结果如图11(c)所示,在待检连接器缩针对应位置的指示灯显示为红色(画圈所示),反映出连接器缩针状态。通过多次的测试,检测装置能够准确高效地检测连接器的缩针问题。

5 结语

设计了一种电气连接器缩针检测装置,同时对检测装置所采用压阻式薄膜传感器进行了标定,并对检测装置进行了初步调试。调试过程中,检测装置能成功检测出连接器缩针问题,并通过指示灯显示。该检测装置插接转换方便、结构简单、连接稳定、安全可靠,大大缩短检修时间及检修时连接器拔插的次数,从而缩短由于插头异常导致的机车故障停顿时间,对于机车的正常运行起到了良好的保障作用,从而降低了机车的运营成本,具有极大的社会效益。

图11 检测装置使用效果图