冷水机组换热器水室设计与应力分析

牛海峰,倪佩佩

(英格索兰亚太工程技术中心,上海 200051)

0 引言

水室作为连接管道和换热器之间的重要组成部分,是引导载冷剂进入和离开,分布高效管流程的部件。水室的外形和结构主要取决于管支撑板的外形、载冷剂侧设计压力、载冷剂侧的流程数等因素。目前,水室主要有楔形水室、半圆柱水室、弧形水室等[1]。合理的水室结构的设计能够确保进入换热器的各个回程之间流量均匀,流速稳定。

对于冷水机组而言,由于受到空间的限制,换热器水室本体通常采用椭圆封头的形式,主要有焊接和铸造两种工艺方法。铸造是比较经济的毛坯成形方法,对于形状复杂的零件更能体现其经济性,但铸件的晶粒粗大,力学性能差。焊接水室生产周期短、质量轻、所需设备相对简单、修改模型快速,且相对铸造水室而言成本较低。下面分别对焊接水室进行设计以及应力分析,确保能够满足一定压力下的强度要求。

1 结构设计

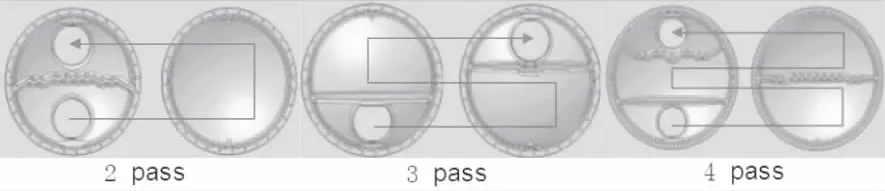

根据换热器内管束的排布情况,水室一般分为两回程、三回程、四回程水室,如图1所示。其中进水的一侧为进水室,另一侧则为回水室。两回程水室的优点在于水压降小、对水的阻力要求较低,从而对水泵的要求比较低,缺点是机组的换热效率不高;四回程水室的优点在于能够提高机组的换热效率,使载冷剂在换热器内快速流动,缺点是水的压降比较大;三回程水室的优缺点则介于两回程和四回程之间。

图1 不同回程的水室

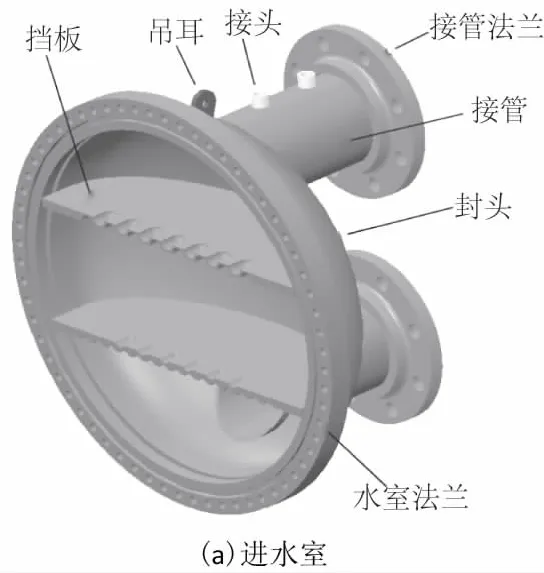

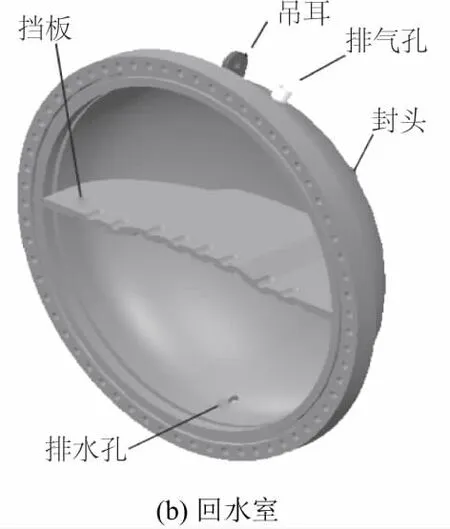

为了提高冷水机组的换热效率,以四流程蒸发器焊接水室为例,其主要由水室法兰、封头、挡板等零件组成,如图2所示。根据水室能够承受的压力以及管板的外形,水室的设计参数主要包括:封头的内外径和壁厚,接管的内外径、壁厚和高度,法兰的内外径和高度,挡板的厚度等设计参数。材料的选用如表1所示。

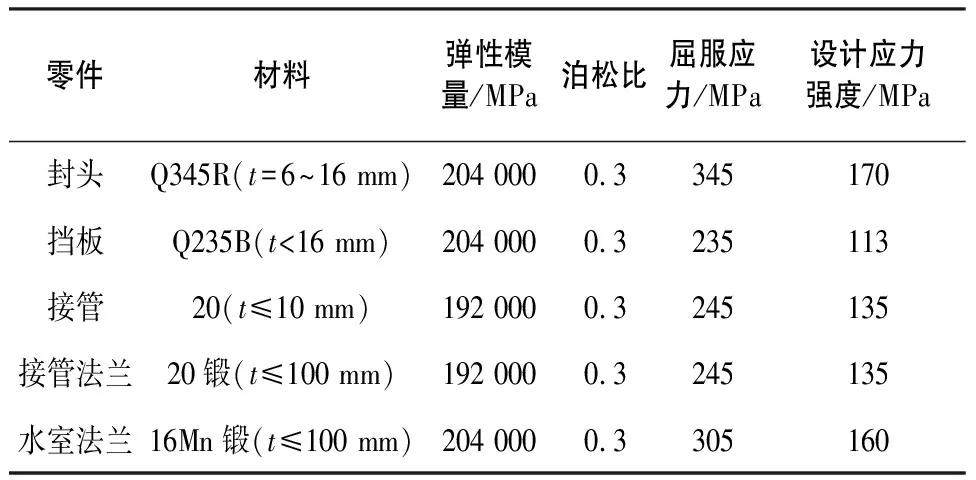

表1 水室材料参数

对于挡板与封头、水室法兰与封头、接管与封头、吊耳与封头、接头与接管、接管法兰与接管之间的焊接采用气保焊,不同的焊接部位采用不同的焊高与焊距。为了减小热应力和降低残余应力值,焊接挡板和封头时要对称焊接,防止热应力过大而变形。水室组件焊接后应进行热处理,水室法兰的端面,O型槽圈、螺栓孔、隔板密封面及隔板上的半圆孔应在热处理后进行精加工处理。由于水室是压力容器,加工制造完成之后需要进行水压测试,确保水室各零件无异常变形和泄漏。

图2 四流程蒸发器焊接水室

2 模型分析

水室作为压力容器而言,需要根据JB4732-95《钢制压力容器-分析设计标准》,采用有限元方法对水室进行应力分析及强度评定。设计压力为300 psi(2.068 MPa),设计温度50 ℃。

2.1 边界条件和载荷

2.2 网格划分

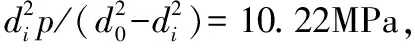

网格划分是有限元分析的关键步骤,网格数目的多少会对计算结果的精度产生较大的影响。对结构形状复杂的水室进行四面体网格的划分,并控制网格尺寸,使得在受压零件的厚度方向上至少包含两个单元。网格模型如图3所示。

图3 网格划分模型

2.3 应力强度判定

为了使结构设计中的各类应力强度不超过材料规定的许用极限,根据JB4732-95《钢制压力容器-分析设计标准》对水室进行应力强度的计算。对于每组3个主应力,分别计算主应力差:S12=σ1-σ2;S23=σ2-σ3;S31=σ3-σ1,在每组中取绝对值最大的作为该组的应力强度,即应力强度:S=Max{|S12|,|S23|,|S31|}。由此可以得到:

一次总体薄膜应力强度SI的许用极限为Sm;

一次局部薄膜应力强度SII的许用极限为1.5Sm;

一次薄膜(总体或局部)加一次弯曲应力强度SIII的许用极限为1.5Sm;

一次加二次应力强度SIV的许用极限为3Sm。

其中,Sm为材料的设计应力强度[3]。

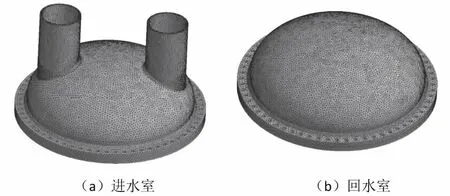

2.4 进水室强度安全校核

图4为进水室封头的应力云图,从图中可以看出封头的最大应力强度为129.5MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×170=255MPa,无需对该部位进行应力线性化处理,应力强度评定合格。

图4 进水室封头应力云图

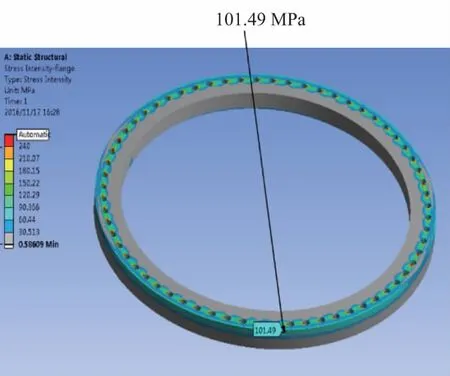

图5为进水室法兰的应力云图,最大应力强度101.5MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×160=240MPa。无需对该部位进行应力线性化处理,应力强度评定合格。

图5 进水室法兰应力云图

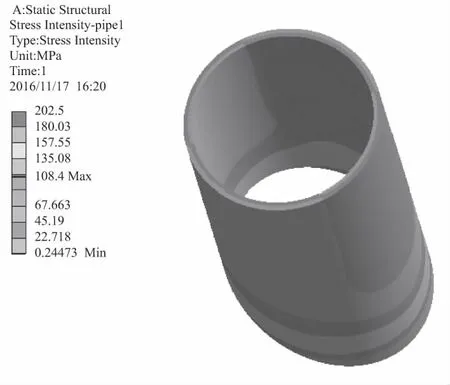

图6为进水室接管a的应力云图,最大应力强度为108.4 MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×135=202.5MPa,无需对该部位进行应力线性化处理,应力强度评定合格。

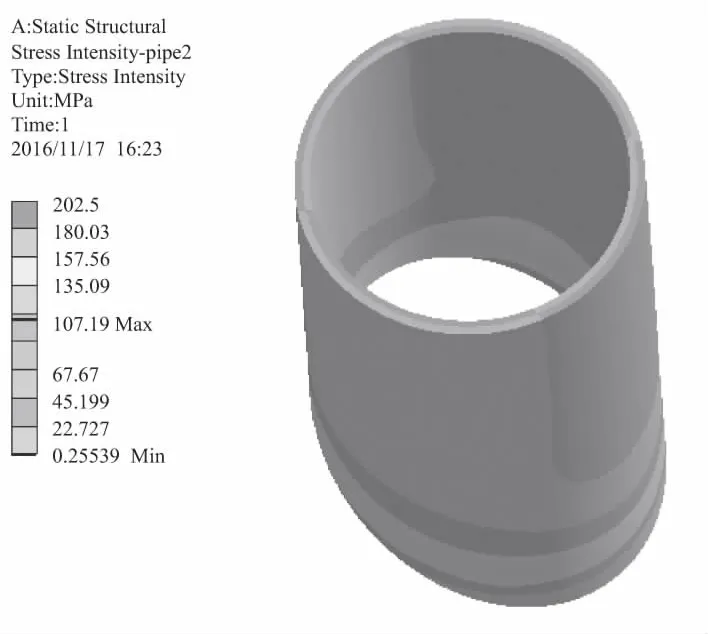

图7为进水室接管b的应力云图,最大应力强度为107.2 MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×135=202.5MPa,无需对该部位进行应力线性化处理,应力强度评定合格。

图6 进水室接管a应力云图

图7 进水室接管b应力云图

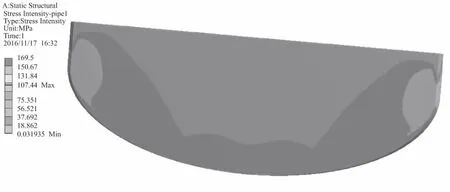

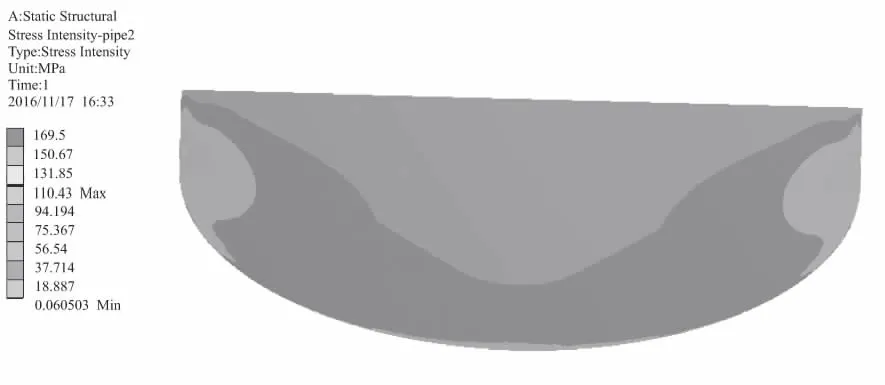

图8为进水室挡板a应力云图,最大应力强度107.4MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×113=169.5MPa。无需对该部位进行应力线性化处理,应力强度评定合格。

图9为进水室挡板b应力云图,最大应力强度110.4MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×113=169.5MPa。无需对该部位进行应力线性化处理,应力强度评定合格。

图8 进水室挡板a应力云图

图9 进水室挡板b应力云图

2.5 回水室强度安全校核

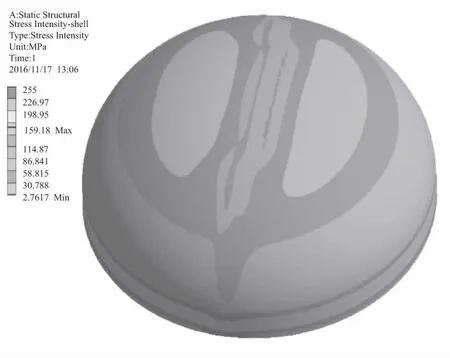

图10为回水室封头的应力云图,最大应力强度为159.2MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×170=255MPa,无需对该部位进行应力线性化处理,应力强度评定合格。

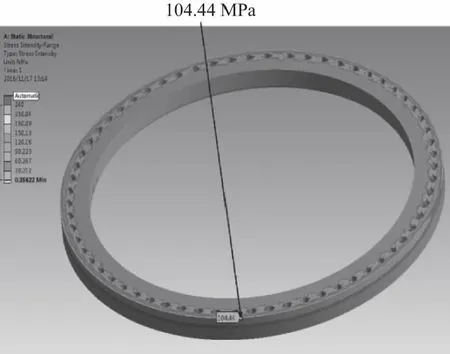

图11为回水室法兰的应力云图,最大应力强度104.4MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×160=240MPa。无需对该部位进行应力线性化处理,应力强度评定合格。

图10 回水室封头应力云图

图11 回水室法兰应力云图

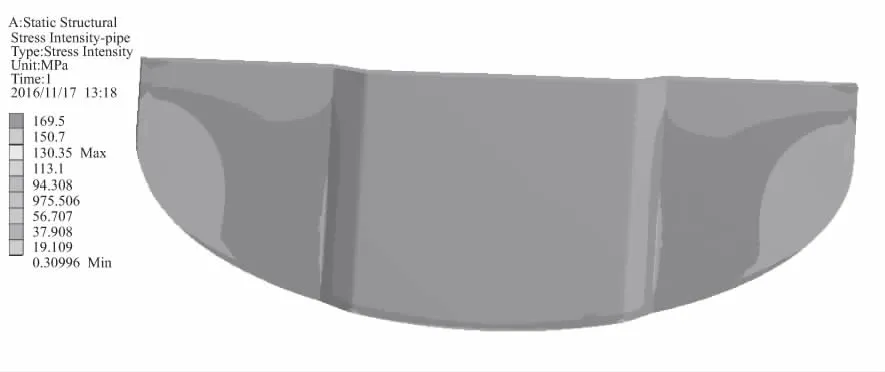

图12为回水室挡板应力云图,最大应力强度130.4MPa,其值小于该部位的一次局部薄膜应力强度极限1.5Sm=1.5×113=169.5MPa。无需对该部位进行应力线性化处理,应力强度评定合格。

图12 回水室挡板应力云图

3 结语

通过Creo软件建立冷水机组蒸发器水室的三维模型,并利用软件接口将模型导入到ANSYS Workbench 17.0中进行强度的校核。结果表明:四流程焊接水室各受压部件满足应力强度的要求,评定结果合格,从而为冷水机组换热器水室的设计提供理论指导。

从有限元分析结果可知,进水室和回水室的设计厚度均有一定的设计裕量。从产品设计的角度而言,仍有一定的优化空间以节省成本。

对进水室各零部件的厚度进行优化设计,并综合考虑产品设计中的选型、工艺、加工、腐蚀和密封等要求,当封头、法兰、接管以及挡板厚度尺寸为初始设计的80%、88%、80%和75%时,各零部件的应力强度分别为:191.3MPa、145.8MPa、151.8MPa和156.9MPa。各受压部件满足应力强度的要求。

对回水室的各零部件的厚度进行优化设计,并综合考虑产品设计中的选型、工艺、加工、腐蚀和密封等要求,当封头、法兰以及挡板厚度尺寸为初始设计的90%、93%和88%时,各零部件的应力强度分别为:196.7MPa、 127.0MPa和154.6MPa。各受压部件满足应力强度的要求。