薄壁超高强度钢熔敷焊接导带裂纹成因分析及预防

柳燕,姜华,于正伟,朱序,刘海艳,徐宇航,赵明波

(北方华安工业集团有限公司, 黑龙江 齐齐哈尔 161046)

0 引言

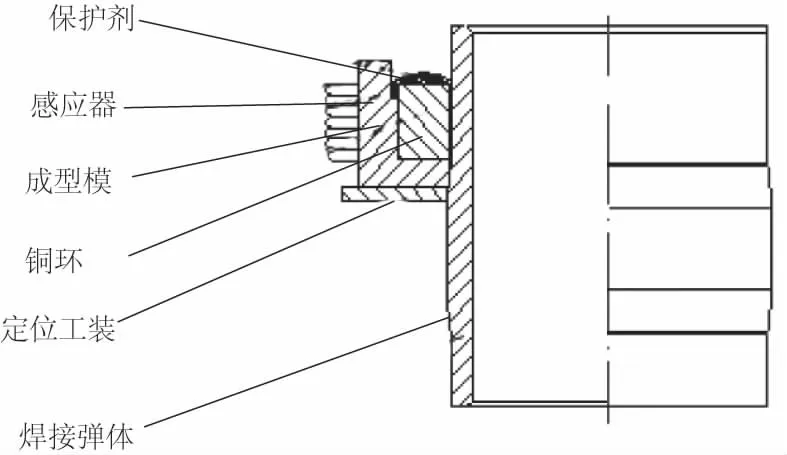

在兵器制造业中,导带是弹药炮弹极其重要的组成部分,是炮弹能否“安全”实现“远”和“准”作战指标的关键部件。传统炮弹导带采用机械压带工艺,限制了炮弹的装药量,同时弹体与导带的机械连接易使导带在发射过程中松动、脱落等,影响射击精度。随着武器装备的发展,要求弹体的壁厚减薄,以增加爆炸威力,满足这一设计要求势必需要导带槽的深度减小,因此导带焊接技术引起广泛关注与研究[1-4]。导带熔敷焊接技术是目前国际上先进的导带焊接技术,其原理为:采用高频感应电流作为热源,将预置在弹体相应部位的环带或条带整体或局部熔化,在固态粉末保护下,使导带与弹体发生冶金结合,而弹体不发生熔化[5-7](图1)。

图1 熔敷焊接原理图

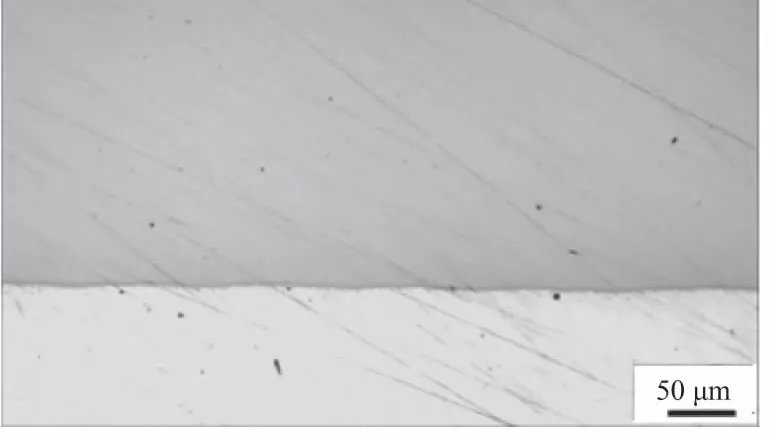

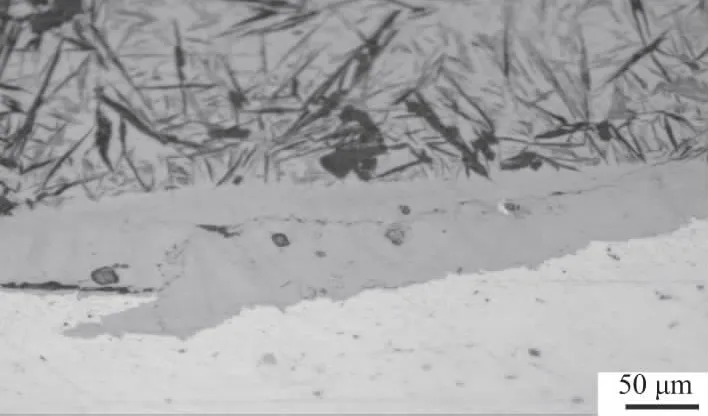

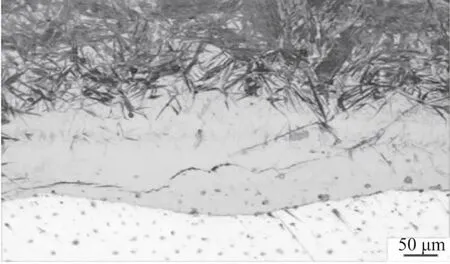

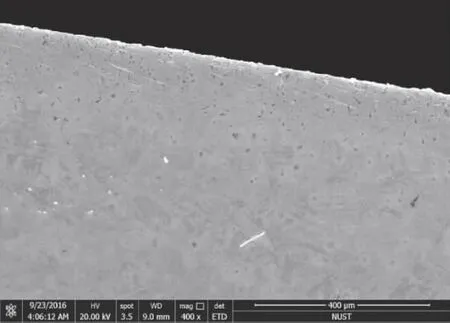

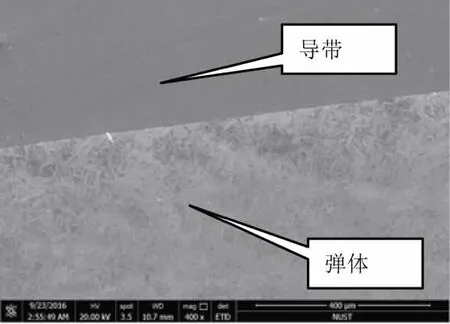

为确保产品战绩指标,将产品设计成单边壁厚只有3mm左右的薄壁壳体筒状体。根据产品设计要求,导带采用熔敷焊接方式。在产品设计定型过程中,导带焊接质量稳定。但在产品生产阶段,导带焊后微观组织分析时,发现铜-钢结合界面处钢侧出现显微裂纹(见图2、图3)。裂纹是焊缝中最危险的缺陷,导带中的裂纹会导致炮弹在发射出膛后炮弹瞬间破碎、火炮炸膛。严重时会造成人员伤亡。所以需要分析其裂纹产生的原因,并采取有效的处理方案。

图2 导带铜钢结合界面微观组织合格图片

图3 导带铜钢结合界面裂纹图片

1 材料及焊接工艺

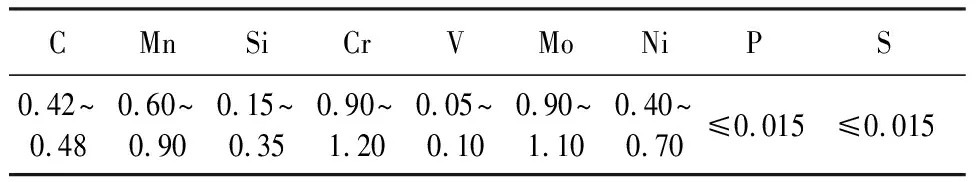

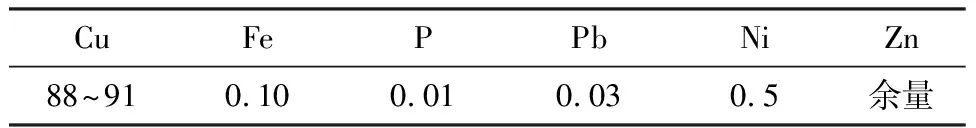

弹体原材料采用D6AC(45CrNiMo1VA)钢,导带采用H90(黄铜)其成分见表1、表2。

表1 D6AC钢的质量分数 %

表2 H90的质量分数 %

焊接工艺见图4。

图4 焊接工艺曲线

2 导带裂纹产生原因分析

2.1 原材料成分分析

弹体原材料选用D6AC钢,该钢种具有硬度高、淬透性强、高比强等特点。因其良好的综合力学性能,常用于火箭、导弹部件、重型装备等重要零部件的生产,是制造薄壁壳体类零件的理想材料[8-9]。对该原材料验收记录进行排查,发现其质量分数、力学性能、低倍组织等各项指标均满足要求。

导带材料选用H90(黄铜),因其具有良好的力学性能和冷热压力加工性能,耐腐蚀性好,而被广泛应用于炮弹的导带生产。对该批生产阶段H90黄铜质量分数、力学性能等进行了检查,发现其质量分数、力学性能同样均满足要求。

2.2 生产设备网压波动因素分析

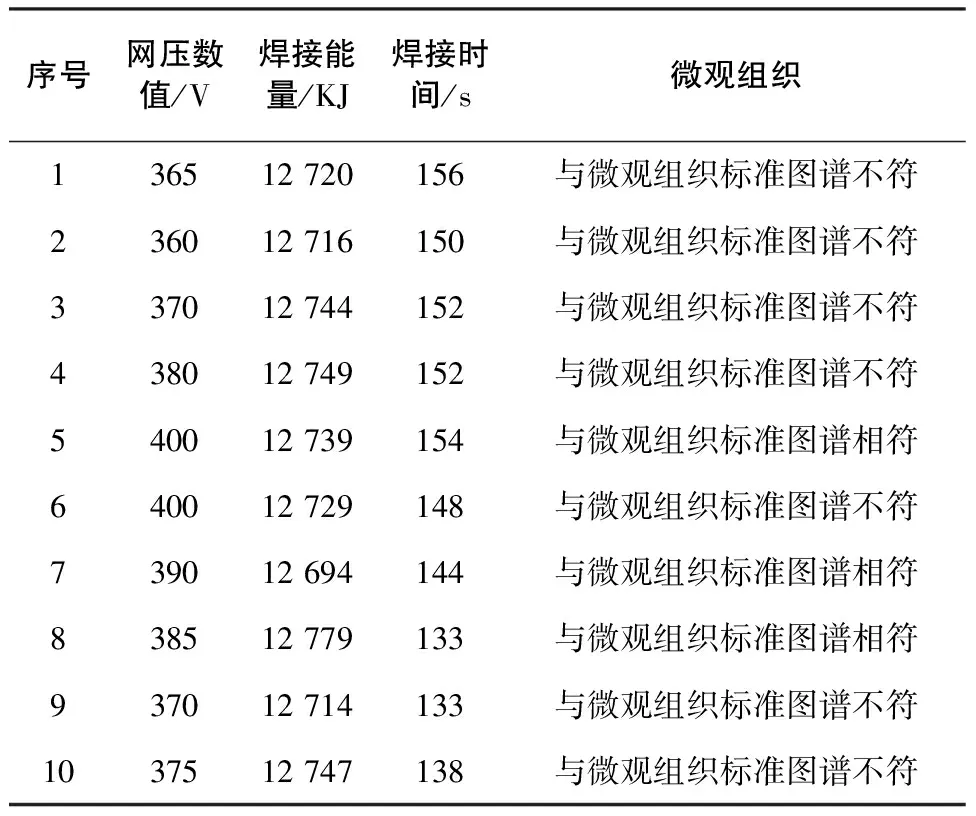

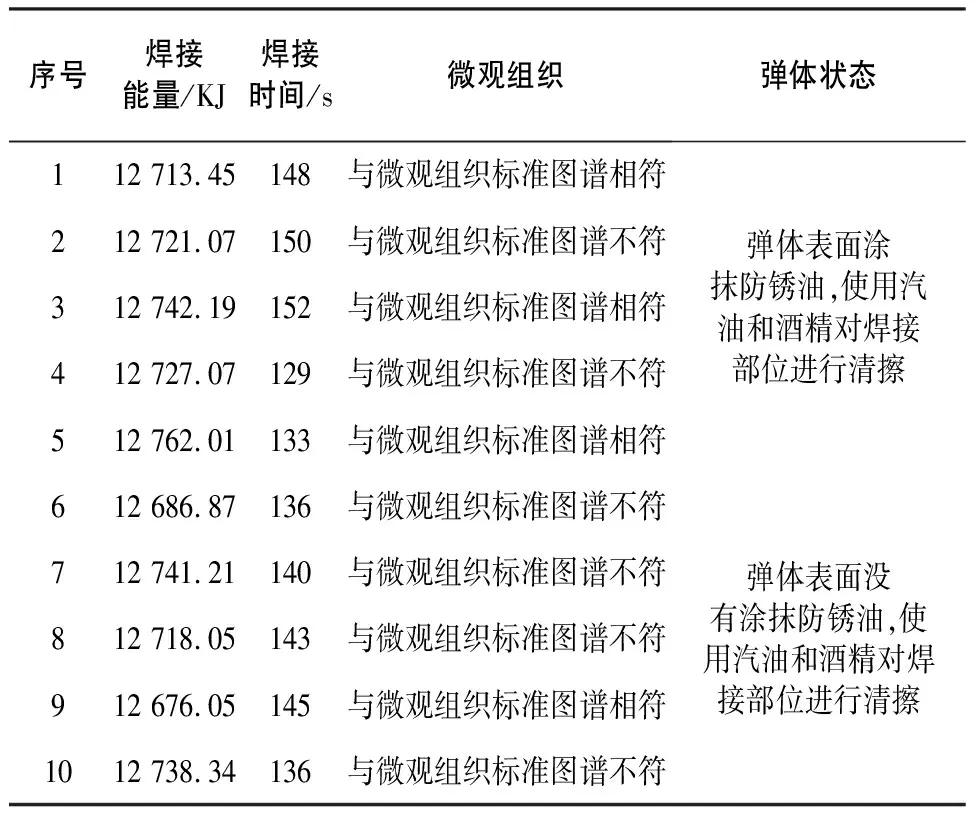

抽取10发弹体,并进行4次焊接实验。实验过程中网压控制在360V~400V之间,以考核网压波动是否影响焊接电流、焊接时间等工艺参数,从而影响焊接质量(见表3)。

表3 焊接情况统计表

从表3中可以看出,10发导带的微观组织图片中有7发导带微观组织图片与标准图片不符,3发导带微观组织图片与标准图片相符。从微观组织图片中可以看出母材(弹体)中铁元素呈块状向铜层(导带)中渗透,个别微观组织图片中,导带出现显微裂纹情况(见图5、图6)。在不同网压下,焊接工艺参数:焊接能量、焊接时间均很稳定,但焊接质量却出现很大波动,这说明网压波动不是影响焊接质量的主要原因。

图5 铁元素渗透图片

图6 裂纹图片

2.3 弹体、导带表面沾染杂质分析

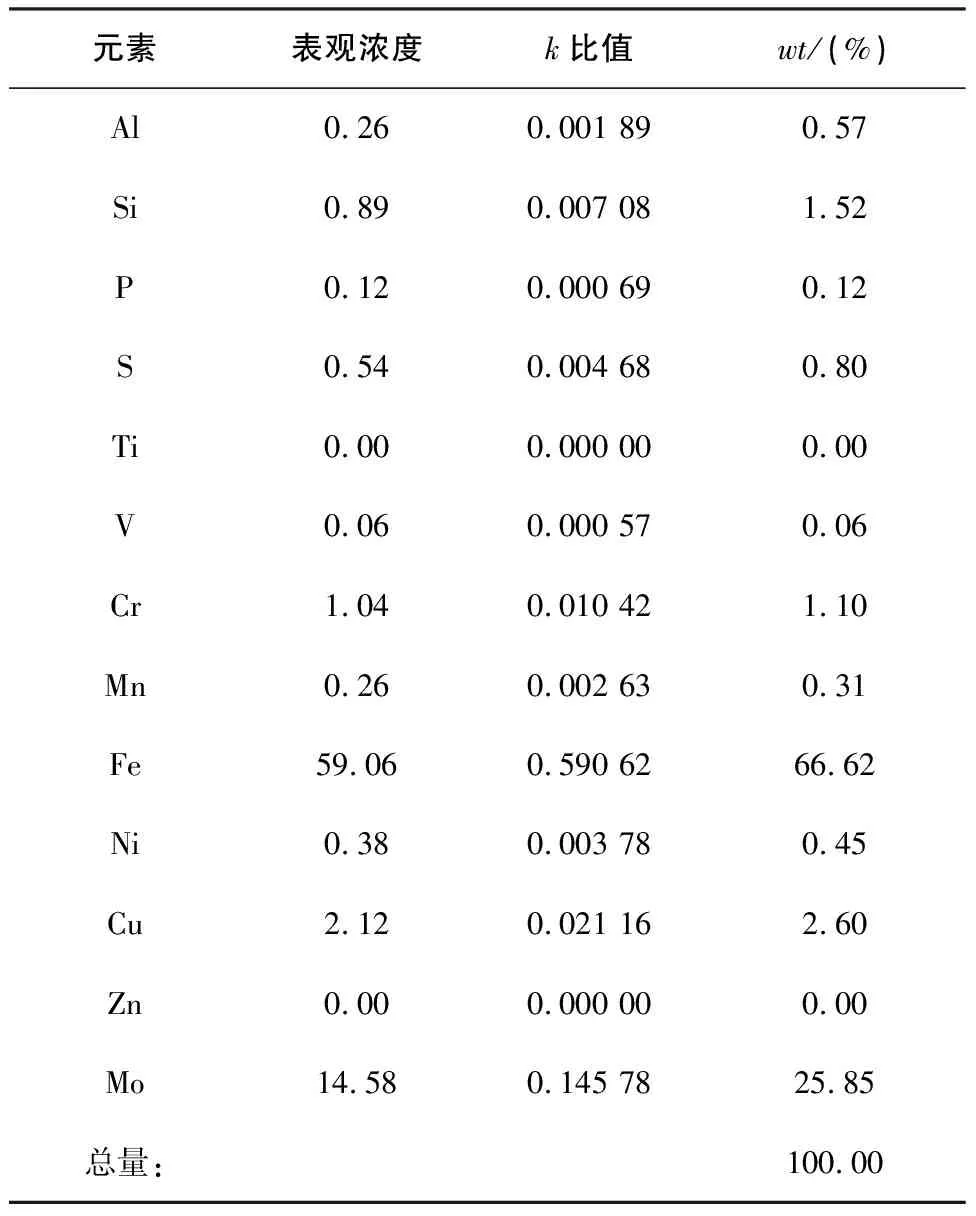

采用扫描电镜检测裂纹源、裂纹附近的质量分数,发现裂纹源、裂纹附近S、M含量超标(表4),超过原材料本身含量。S元素是典型的低熔点夹渣物,在焊接加热过程中容易产生热裂纹等焊接缺陷,S元素过多对焊接质量的影响是致命的。初步判断在焊接之前弹体、导带基体中有MoS2成分存在,即弹体或导带在加工过程中可能沾染杂质。导带采用数控车床加工,车削过程中使用冷却液,加工后再涂抹防锈油封存。常规冷却液和防锈油对弹体表面无影响,实际生产中,多种冷却液会反复使用,可能会带入车床导轨使用润滑剂(MoS2)等,导致弹体表面存在MoS2等杂质。

表4 裂纹源化学元素成分

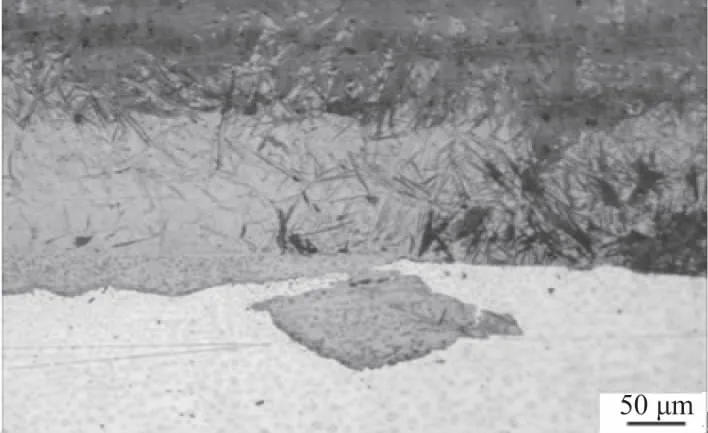

抽取10发弹体进行实验,5发弹体表面涂抹防锈油,使用汽油和酒精对焊接部位进行清擦;5发弹体表面没有涂抹防锈油,使用汽油和酒精对焊接部位进行清擦(见表5、图7)。

表5 弹体或导带沾染杂质验证试验焊接情况统计表

从表5中可以看出,10发导带的微观组织图片中有6发导带微观组织图片出现显微裂纹,与标准图片不符,4发导带微观组织图片与标准图片相符。从图7可以看出铜-钢结合界面呈现锯齿状,界面不平整,杂质存在于界面中,在钢一侧明显有裂纹存在。试验结果表明:弹体或导带表面沾染杂质不是铜-钢界面产生裂纹的原因。

图7 裂纹图片

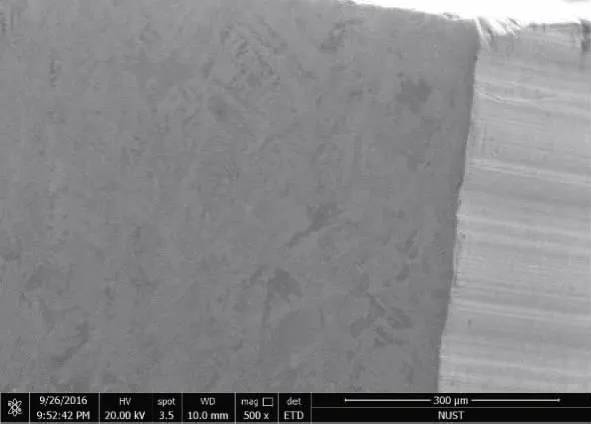

2.4 焊接区域浅表层存在微缺陷分析

为分析得出S元素存在于弹体表面的形式,将生产用弹体的弹尾至焊接区域加工成试块,发现部分弹体距外表面100 μm区域存在疏松缺陷层(图8、图9),存在缺陷层的弹体S含量超标(S含量0.95%,原材料S含量≤0.005%)。缺陷层从弹尾部向弹头部逐渐变窄、变浅,并消失。若缺陷层延伸至焊接区域,焊接后则出现微裂纹。

图8 浅表层缺陷微观组织I 图9 浅表层缺陷微观组织Ⅱ

2.5 微缺陷来源(弹体工艺过程)分析

该产品制造工艺流程如下:弹体冲拔—弹体粗车—弹体探伤—导带焊接。

弹体毛坯采用φ160mm棒材切割下料,经三道热挤压—拉拔成形,挤压加热温度1 150℃,终挤温度>850℃,形成的毛坯。

热挤压—拉拔成形后,毛坯存在氧化层、剧烈变形层和应力应变层,随后的机械加工,需将氧化层、变形层和应力应变层全部加工消除,保留完好的锻造态合金用于焊接(图10);同时,弹体热挤压一般采用石墨作为润滑剂,而石墨中通常会加入含有增强性能的FeS2或MoS2。热挤压过程的剧烈变形,会将FeS2或MoS2带入弹体表层或浅表层,必须将该层全部切除。若未能完全切除,将在弹体浅表层存在微裂纹、微孔洞、晶间低熔点夹渣物等缺陷(图8),在焊接加热过程中,直接产生液化裂纹、扩大原有缺陷,特别是:在表面存在硫化物的情况下,S进入缺陷层,造成晶间和微缺陷聚集大量的低熔点夹杂物,在加热过程中,微缺陷加速扩大,成形焊接裂纹。对生产用弹体进行电镜扫描,发现弹体经挤压—拉拔后,表面微观组织存在微孔洞(图11)。

图10 弹体冲拔后正常微观形貌

图11 挤压-拉拔后弹体(未受热)表面形貌

3 裂纹预防措施

通过上述冲拔原理分析、金相组织分析等表明:热挤压—拉拔工艺造成焊接部位弹体产生了剧烈的变形,现有挤压毛坯在焊接区域存在较为严重的夹杂物、微孔洞、微观裂纹和晶间低熔点夹杂物。在批量生产过程中,必须将其有效地切削清除。

针对该产生缺陷原因,对产品冲拔料的尺寸进行调整。增加冲拔后毛坯外径,由φ163 mm增加到φ165 mm;增长冲拔毛坯全长,由825 mm增加至835mm。这样在焊接前机加尺寸不变的情况下,加大车削尺寸,尽最大量消除产品在冲拔过程中产生的氧化层、剧烈变形层和应力应变层。其切削用量见表6。

通过焊后微观组织图片(图12)可以看出,弹体、弹带及铜-钢结合界面组织正常,结合界面平整,没有未熔合、晶间渗铜及成块的铁元素存在。

表6 冲压弹体加工情况统计表 mm

图12 冲拔工艺调整后焊接导带后组织图片

4 结语

通过对弹体和导带原材料分析、导带理化检测分析,经过对生产现场网压波动、弹体和导带表面沾染杂质、弹体焊接区域浅表层微缺陷等分析排查,准确找到了导带产生裂纹的原因是弹体热挤压过程中FeS2或MoS2进入弹体表层或浅表层, S含量超标(S含量0.95%,原材料S含量≤0.005%),焊接过程中大量S产生低熔点夹杂物,同时微缺陷加速扩大,形成焊接裂纹。通过调整相关工艺,增加冲拔后毛坯外径,加大车削尺寸,熔敷焊接后的导带其微观组织没有出现裂纹问题。