甲醇与丁烯耦合反应制丙烯的热力学研究

白 婷,钞译娴,曹 彬,王 进,张 昕

(1. 西安石油大学 化学化工学院,陕西 西安 710069;2. 西北大学 化工学院,陕西 西安 710065)

丙烯是重要的基础有机化工原料。受下游产品需求的推动,丙烯需求量大幅提高。近年来,碳四烃裂解制丙烯已经成为增产丙烯的重要途径之一。碳四烃裂解是吸热过程,该过程存在着丙烯收率较低,丁烷利用率不高,催化剂易积碳失活等缺点[1-2]。甲醇制烯烃也是生产丙烯的重要过程。甲醇制烯烃为强放热反应,反应过程中热量的移出,以及催化剂积碳都是该过程亟待解决的问题[3]。从能量平衡的角度考虑,将甲醇转化引入碳四烃裂解反应中,可以实现反应热效应平衡,降低能耗,并且甲醇制烯烃中生成的乙烯可以进一步与丁烯发生歧化反应生成丙烯,有助于调节产物中丙烯和乙烯的比例[4-5]。此外,甲醇转化中生成的水有利于减少催化剂上的积碳,延长催化剂的寿命。目前,对于甲醇与碳四烃耦合反应的研究主要集中在催化剂开发和反应条件优化两方面,而对热力学的报道较少[4-9]。

本工作对甲醇与丁烯耦合反应体系进行了热力学计算,讨论了温度、压力、甲醇与丁烯摩尔比和水加入量对甲醇与丁烯耦合反应化学平衡的影响。结合实际反应的产物组成,讨论了催化剂孔道、酸性和反应条件对甲醇与丁烯耦合反应产物分布的影响,并对反应条件进行了优化。

1 甲醇与丁烯耦合反应热力学体系的建立

甲醇与丁烯耦合反应体系组成十分复杂,主要有CH3OH,CH3OCH3,H2,CO,CO2,H2O,CH4,等产物。对于甲醇与丁烯耦合的反应机理至今尚无定论。常福祥[10]在研究甲醇与正己烷耦合反应机理时发现,甲醇在耦合反应中会优先吸附在分子筛催化剂的酸性位上,并被立即转化为表面甲氧基团。该基团作为活性位以氢转移方式促进正己烷活化。Gong等[5]对甲醇与碳四烃耦合反应可能存在的反应路径进行推测。甲醇与碳四烃在分子筛催化剂的B酸位上分别转化为甲氧基团和碳正离子,这些甲氧基团与碳正离子反应生成乙烯、丙烯等低碳烯烃,这些低碳烯烃通过齐聚、裂解、氢转移、芳构化等反应进一步转化为烯烃、烷烃、芳烃等产物。由此看出,甲醇与丁烯耦合反应体系非常复杂。对于如此复杂的反应网络,若列出每一个可能发生的主副反应来进行热力学计算是不可能的。从现有文献报道的结果来看[4-9],通过选择合适的催化剂,使甲醇与丁烯高选择性地转化为乙烯和丙烯是可以实现的,且产物中烯烃碳数主要集中在C5以下。因此,本研究以C2~C4烯烃作为热力学网络计算系统,进行甲醇与丁烯耦合反应热力学平衡状态的计算,其中丁烯包含其同分异构体。

2 实验部分

2.1 主要试剂

拟薄水铝石(AlOOH):分析纯,西安化学试剂厂;四乙基氢氧化铵(TEAOH)、四丙基氢氧化铵(TPAOH):纯度25%(w),上海阿拉丁试剂有限公司;硅溶胶:SiO2含量(w)为25%~30%,西安化学试剂厂;磷酸:纯度85%(w),天津市科密特化学品有限公司;Al(NO3)3·9H2O:分析纯,天津市瑞金特化学品有限公司;正硅酸乙酯(TEOS)、AgNO3:分析纯,天津市福晨化学试剂厂;甲醇:纯度99.5%(w),西陇化工厂;Hβ分子筛:n(SiO2)∶n(Al2O3)= 25,南开大学催化剂厂。

2.2 催化剂的制备

将1 g AlOOH溶解在9.8 g TEAOH中,加入0.6 g硅溶胶和1.6 g磷酸,搅拌均匀,将混合物置于水热釜中,于200 ℃下晶化72 h。晶化完成后,将所得固体产物经过滤洗涤,110 ℃下干燥,500 ℃下焙烧10 h制得SAPO-34分子筛。

将1.5 g Al(NO3)3·9H2O溶解在37.4 g TPAOH中,加入25 g TEOS,搅拌48 h,将混合物于50 ℃下真空加热一定时间,转移至水热釜中于170 ℃下晶化48 h,产物经离心分离,洗涤,110 ℃下干燥,550 ℃下焙烧7 h得到HZSM-5分子筛催化剂。

称取一定量AgNO3溶于去离子水中,加入HZSM-5分子筛浸渍3 h,将固体在110 ℃下干燥,500 ℃下焙烧5 h得到分子筛催化剂,记为xAg/HZSM-5,x%为Ag的质量分数。

2.3 催化剂的性能评价

催化剂的性能评价在固定床反应器中进行。反应管内径为10 mm,长度为90 cm。将一定量的催化剂(40~60目)装填到反应管中,催化剂床层上装填一定量的石英砂。以高纯氮气作载气,待催化剂床层温度升至反应温度后开始进料。甲醇经汽化进入混合器中,丁烯直接通入混合器中。甲醇、丁烯和氮气的混合气体进入反应器,在分子筛催化剂上生成乙烯、丙烯等低碳烯烃和其他副产物。

反应产物用上海锐敏仪器公司GC 2060型气相色谱仪进行在线分析,采用FID和TCD双检测。FID检测烃类,色谱柱为KB-Al2O3/Na2SO4(50 m×0.32 mm×15 μm)毛细管柱;TCD检测甲醇,色谱柱为GDX-103填充柱。采用面积归一化法计算甲醇和丁烯的转化率、产物的选择性和收率。

2.4 催化剂的表征

NH3-TPD测试在Micromeritics公司Autochem 2920型化学吸附仪上进行。采用Micromeritics公司ASAP 400型物理吸附分析仪测定试样的比表面积和孔体积。

3 结果与讨论

3.1 温度对丁烯裂解和甲醇与丁烯耦合反应化学平衡的影响

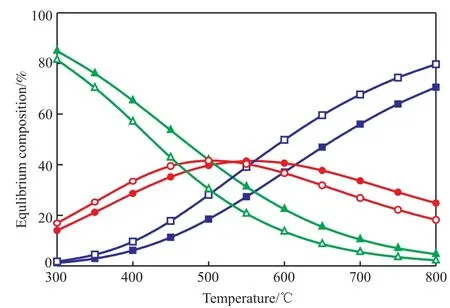

在丁烯裂解和甲醇与丁烯耦合反应中反应物均为1 mol,耦合反应中甲醇与丁烯摩尔比为1,压力0.1 MPa的条件下,计算得到两个反应体系在不同温度下的C2~C4烯烃化学平衡组成(见图1)。从图1可看出,随温度的升高,丁烯裂解和甲醇与丁烯耦合反应中的化学平衡组成均呈乙烯含量增加、丙烯含量先增加后降低、丁烯含量降低的变化趋势,表明高温有利于乙烯的生成和丁烯的转化。在丁烯裂解和甲醇与丁烯耦合反应中,丙烯含量达到最大值时对应的反应温度不同,分别为550 ℃和500 ℃。与单独的丁烯裂解相比,在相同温度下耦合反应中乙烯含量较高,丁烯含量较低,说明甲醇的加入促进了丁烯裂解。

图1 温度对丁烯裂解和甲醇与丁烯耦合反应体系中C2~C4烯烃平衡组成的影响Fig.1 Effect of temperature on equilibrium mole fraction of C2-C4 alkenes in the butylene cracking and the coupling conversion of methanol and butylene.

图2为温度对丁烯裂解和甲醇与丁烯耦合反应体系中丙烯与乙烯摩尔比的影响。从图2可看出,随温度的升高,两个反应的丙烯与乙烯的摩尔比均降低,说明通过调节温度可改变丙烯与乙烯的摩尔比。与丁烯裂解相比,甲醇与丁烯耦合反应中丙烯与乙烯的摩尔比随温度升高的变化幅度较小。

图2 温度对丁烯裂解和甲醇与丁烯耦合反应体系中丙烯与乙烯摩尔比的影响Fig.2 Effect of temperature on the molar ratio of propylene to ethylene in the butylene cracking and the coupling conversion of methanol and butylene.

3.2 压力对甲醇与丁烯耦合反应化学平衡的影响

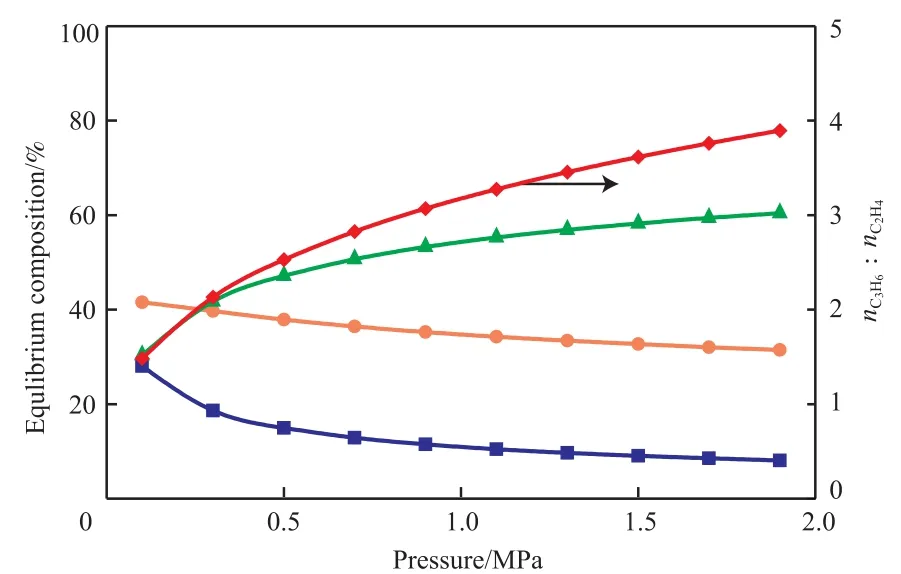

图3为压力对甲醇与丁烯耦合反应体系中C2~C4烯烃平衡组成的影响。从图3可看出,压力变化对各组分含量的影响没有温度的影响大。随压力的升高,乙烯和丙烯含量下降,乙烯含量下降的幅度大于丙烯。这是因为甲醇制低碳烯烃和丁烯裂解制低碳烯烃均为分子数增大的反应,生成乙烯反应的膨胀因子比生成丙烯反应的膨胀因子大[11]。此外,随压力的升高,丙烯与乙烯的摩尔比增加。以上结果说明,压力变化对乙烯含量的影响比对丙烯含量的影响大。

图3 压力对甲醇与丁烯耦合反应体系中C2~C4烯烃平衡组成的影响Fig.3 Effect of pressure on equilibrium mole fraction of C2-C4 alkenes in the coupling conversion of methanol and butylene.

3.3 甲醇与丁烯摩尔比对甲醇与丁烯耦合反应化学平衡的影响

甲醇与丁烯摩尔比对甲醇与丁烯耦合反应体系中C2~C4烯烃平衡组成的影响见图4。从图4可看出,丁烯含量随着甲醇与丁烯摩尔比的增加而降低,说明甲醇的加入有利于丁烯裂解。随着甲醇与丁烯摩尔比的增加,乙烯含量增加,丙烯含量先增加后降低,当甲醇与丁烯摩尔比为1时,丙烯含量最高。丙烯与乙烯的摩尔比随着甲醇与丁烯摩尔比的增加而降低。从热力学角度分析,通过调节甲醇与丁烯摩尔比可以调节体系中乙烯和丙烯的比例,合适的甲醇与丁烯摩尔比有利于提高乙烯和丙烯的收率。

图4 甲醇与丁烯摩尔比对甲醇与丁烯耦合反应体系中C2~C4烯烃平衡组成的影响Fig.4 Effect of methanol/butylene molar ratio on equilibrium mole fraction of C2-C4 alkenes in the coupling conversion of methanol and butylene.

3.4 水加入量对甲醇与丁烯耦合反应化学平衡的影响

图5为水加入量对甲醇与丁烯耦合反应中C2~C4烯烃平衡组成的影响。由图5可看出,随着进料中水含量的增加,乙烯含量增加,丁烯含量降低。当水加入量的摩尔分数为0~0.4时,反应体系中丙烯含量没有太大变化,进一步增加水加入量,丙烯含量有明显的下降趋势。此外,随着水含量增加,体系中丙烯与乙烯的比例逐渐下降。从热力学角度考虑,水的加入不利于耦合反应中丙烯的生成。但在实际反应中加入适量的水会产生积极的作用[12-13]。水的加入有利于减少催化剂上的积碳,延长催化剂的寿命,同时可以降低体系中原料的分压,减少低碳烯烃的二次反应[12-13]。

图5 水加入量对甲醇与丁烯耦合反应体系中C2~C4烯烃平衡组成的影响Fig.5 Effect of water content on equilibrium mole fraction of C2-C4 alkenes in the coupling conversion of methanol and butylene.

3.5 催化剂的表征结果

图6为分子筛催化剂的NH3-TPD谱图。如图所示,各催化剂在130~160,200~270,350~450 ℃内均存在三个NH3脱附峰,表明催化剂上主要存在三种酸中心。与HZSM-5相比,1.5Ag/HZSM-5和3Ag/HZSM-5催化剂的脱附峰向低温方向偏移,表明Ag改性使HZSM-5分子筛的酸强度降低。催化剂的酸量见表1。随着Ag负载量的增加,Ag/HZSM-5催化剂的弱酸、中强酸和强酸中心的酸量均呈下降趋势。

图6 催化剂的NH3-TPD谱图Fig.6 NH3-TPD profiles of the catalysts.

催化剂在150 ℃下脱附吡啶的Py-IR谱图见图7。根据文献可知,1 540和1 454 cm-1处的特征峰分别对应B酸和L酸中心,1 490 cm-1处是由B酸和L酸中心共同产生的吸收峰[14]。从图7可看出,催化剂在1 454,1 490,1 540 cm-1处均出现吸收峰。说明HZSM-5、1.5Ag/HZSM-5和3Ag/HZSM-5上同时存在B酸和L酸中心。与HZSM-5相比,Ag改性催化剂的L酸酸量明显增加,而B酸酸量有所下降。这是可能是因为阳离子位的Ag很容易被还原成银单质,同时产生质子酸,使L酸中心增加[15-16]。因此,Ag改性不仅调变了催化剂的酸中心浓度和强度分布,也影响了酸中心的类型。

催化剂的比表面积和孔体积见表1。从表1可看出,催化剂的比表面积大小顺序为:Hβ >HZSM-5 > 1.5Ag/HZSM-5 > 3Ag/HZSM-5 >SAPO-34;孔体积大小顺序为:HZSM-5 > 1.5Ag/HZSM-5 > 3Ag/HZSM-5 > Hβ > SAPO-34。Ag 改性对HZSM-5分子筛的孔道结构产生了一定影响。在浸渍过程中,部分Ag物种沉积在分子筛的表面和孔道内,从而导致催化剂的比表面积和孔体积减小[16-17]。随着Ag负载量的增加,催化剂的比表面积和孔体积均呈下降趋势。

图7 催化剂在150 ℃下脱附吡啶的Py-IR谱图Fig.7 Py-IR spectra of the catalysts after outgassing at 150 ℃.

表1 催化剂的织构性质和酸中心分布Table 1 Textures and acidities of the catalysts

3.6 催化剂的甲醇与丁烯耦合反应性能

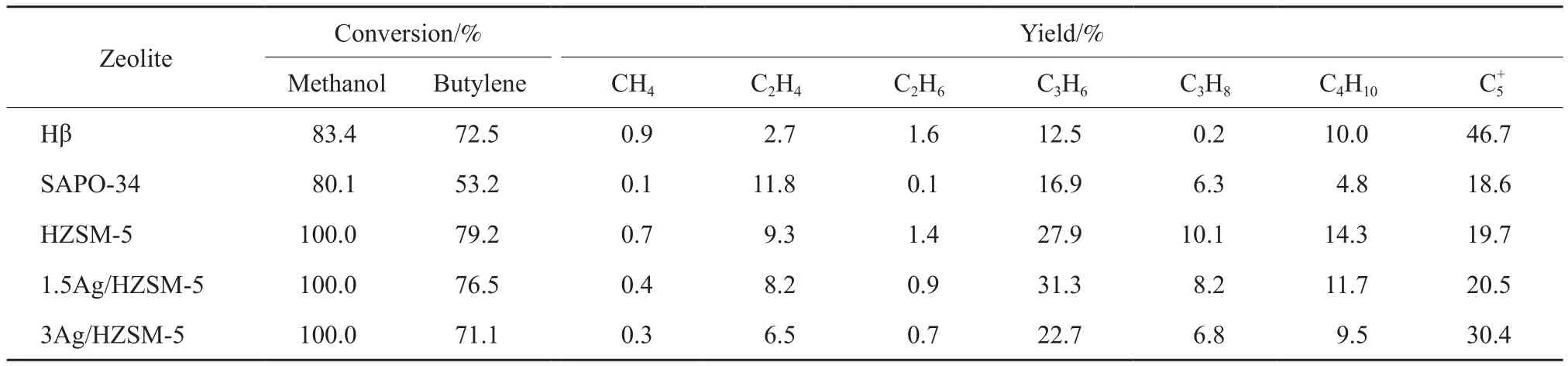

不同分子筛催化剂上的甲醇与丁烯耦合的反应性能见表2。从表2可看出,Hβ分子筛催化剂上乙烯和丙烯收率较低,而组分收率较高,可能是因为Hβ分子筛的孔道较大,有利于脱氢环化、芳构化等反应的进行[18-19]。相比之下,HZSM-5和SAPO-34的孔径较小,氢转移及芳构化等反应受到抑制,因此HZSM-5和SAPO-34上乙烯和丙烯的收率较高,而C5+组分收率较低。未改性的HZSM-5上的乙烯和丙烯收率分别为9.3%和27.9%,而改性后1.5Ag/HZSM-5催化剂上的乙烯和丙烯收率分别增加至8.2%和31.3%,说明适度降低催化剂的酸性可以有效抑制氢转移、环化及芳构化等反应,从而使乙烯和丙烯收率增加。但是过度降低催化剂的酸性,虽然C2~C4烷烃及芳烃的生成进一步受到抑制,但因催化剂酸性过低,导致C—C键不能充分断裂而使乙烯和丙烯收率降低,组分的收率升高。

表2 不同分子筛催化剂上的甲醇与丁烯耦合反应性能Table 2 Catalytic performances of the different zeolite catalysts in the coupling conversion of methanol and butylene

3.7 反应条件的优化

反应温度对1.5Ag/HZSM-5催化剂上丁烯转化率和收率的影响见图8。在所研究的温度范围内,催化剂上的甲醇转化率一直为100%。从图8可看出,丁烯转化率随反应温度的升高而增加,表明高温有利于丁烯裂解,这与热力学计算结果相符。当温度为520~550 ℃时,升高反应温度,裂解反应加剧,氢转移反应受到抑制,产物中C2~C4烷烃及组分的收率降低而乙烯和丙烯的收率上升。继续升高温度,丙烯会通过聚合、脱氢环化等反应进一步转化为二次产物而使丙烯收率下降,组分收率上升。

图8 反应温度对1.5Ag/HZSM-5催化剂上丁烯转化率和产物收率的影响Fig.8 Effect of reaction temperature on butylene conversion and product yield on 1.5Ag/HZSM-5 catalyst.Reaction conditions:0.1 MPa,WHSV=0.55 h-1,

图9为甲醇与丁烯摩尔比对1.5Ag/HZSM-5催化剂上丁烯转化率和产物收率的影响。从图9可以看出,当甲醇与丁烯摩尔比为0~1时,丁烯转化率随着甲醇与丁烯摩尔比的上升而增加,表明甲醇的加入有利于丁烯裂解。这可能是由于甲醇优先吸附于催化剂的酸中心上,并快速转化为表面甲氧基团,该基团作为活性中心促进了丁烯转化[10]。而继续增加甲醇与丁烯摩尔比,则会抑制丁烯在酸中心上的转化而使丁烯转化率下降。此外,随着甲醇与丁烯摩尔比增加,乙烯收率从4.6%上升至10.3%,丙烯收率先增加后降低,当甲醇与丁烯摩尔比为1时,丙烯收率最高,为31.3%。以上结果表明,选择合适的甲醇与丁烯摩尔比有利于提高甲醇与丁烯耦合反应中的丙烯收率。

图9 甲醇与丁烯摩尔比对1.5Ag/HZSM-5催化剂上丁烯转化率和产物收率的影响Fig.9 Effect of methanol/butylene molar ratio on butylene conversion and product yield on 1.5Ag/HZSM-5 catalyst.

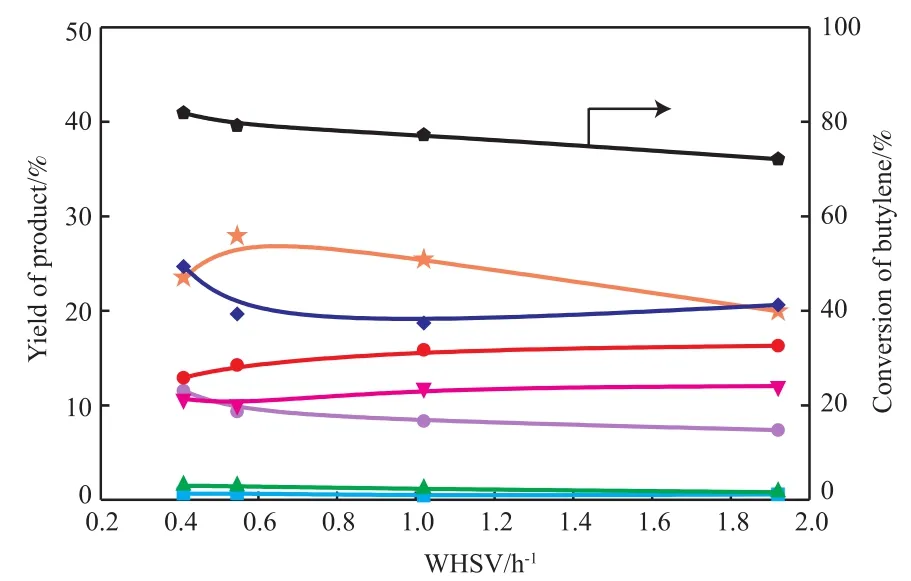

重时空速对1.5Ag/HZSM-5催化剂上丁烯转化率和产物收率的影响见图10。在不同空时下,催化剂上的甲醇转化率均达到100%。从图10可看出,丁烯转化率随着重时空速的增大而上升,这可能是因为在较大的重时空速下,反应物与催化剂上酸中心的接触增加,导致裂解反应加剧。随着重时空速增加,乙烯收率增加,丙烯收率先上升后下降,而收率先下降后上升。这是因为在较大的重时空速下,丙烯进一步通过聚合、环化等反应转化为二次产物,使收率上升。因此,要获得较高的丙烯收率,选择合适的重时空速非常重要。

图10 重时空速对1.5Ag/HZSM-5催化剂上丁烯转化率和产物收率的影响Fig.10 Effect of WHSV on butylene conversion and product yield on 1.5Ag/HZSM-5 catalyst.

4 结论

1)温度对甲醇与丁烯耦合反应的影响最大,通过控制反应温度可以调节乙烯和丙烯的比例。压力变化对乙烯含量的影响比对丙烯含量的影响大。适当提高甲醇与丁烯摩尔比有利于提高丙烯的平衡组成。进料中水的存在对丙烯的生成不利,但适量水的加入可延长催化剂的寿命。

2)随着Ag负载量的增加,Ag/HZSM-5催化剂的弱酸、中强酸和强酸中心的酸量均呈下降趋势,催化剂的比表面积和孔体积也均呈下降趋势。Ag改性不仅调变了催化剂的酸中心浓度和强度分布,也影响了酸中心的类型。适度降低催化剂的酸性可以有效抑制氢转移、环化及芳构化等反应,从而使乙烯和丙烯收率增加。

3)在550℃、0.1 MPa、WHSV = 0.55 h-1、甲醇与丁烯摩尔比为1的条件下,采用1.5Ag/HZSM-5催化剂时,丙烯收率最高。