L型复合材料机械连接接头承载能力与失效行为研究

郑 权,陈 佳,韩 涵,吕榕新

(上海宇航系统工程研究所,上海 201109)

0 引言

碳纤维增强树脂基复合材料的层合板结构具有高比强度、高比刚度等优点,已广泛应用于航天运载领域[1-2]。连接设计是复合材料结构设计的关键环节,但设计人员一般将重点放在主体结构上,对其前后连接端框或法兰的承载能力和破坏模式考虑较少。目前国内运载领域的复合材料舱体一般采用L型接头结构形式的前后连接端框,整体结构纤维连续性好、成型工艺简单,但其在受拉力状态下的损伤破坏过程尚不清楚。

针对复合材料机械连接形式在受拉力状态下的承载能力和破坏模式,国内外已开展了大量试验研究和理论分析[3-5]。在试验研究方面,美国NASA相关机构[6-7]早在20世纪80年代就对各类机械连接接头进行了试验,积累了大量数据;在理论分析方面,考虑到复合材料本身行为的复杂性及螺栓连接位置的接触非线性,目前研究集中在理想状态下的孔边应力分析,以及利用孔边应力对简单形式接头的拉伸强度的预测。随着有限元计算方法的发展和商用有限元软件的日益成熟,国内外学者对复合材料连接接头的研究目前采用有限元计算分析,并结合试验进行对比,如:徐红炉等[8-9]采用不同的失效准则,考虑了接触关系,对螺栓连接复合材料层合板结构的强度进行了分析;朱元林等[10-13]针对单排多钉、单排单钉、多排多钉等复合材料连接方式,开展了数值仿真和试验。

现有研究主要针对平板搭接结构形式,该结构受力以剪力和螺栓孔内面挤压为主。L型机械连接接头具有特殊的结构形式,其在拉力作用下,受附加弯矩的影响较大,在剪切、挤压同时作用下,螺栓孔处的应力状态复杂。在复杂应力状态下,L型复合材料接头具有纤维断裂、基体破坏、层间开裂等破坏形式,给L型接头拉伸承载能力及失效行为的预测带来较大困难。本文根据L型复合材料机械连接接头的结构特点,设计了相关试验,结合细观破坏的仿真方法,研究该类结构的承载能力和失效行为,根据仿真结果探讨了不同角度铺层层数对其承载能力的影响。

1 试验对象及试验方法

运载领域复合材料舱体常用的端框为环形,端框等厚区的法兰处布置若干螺栓孔。根据典型端框结构的对称性及尺寸,把端框结构简化为无弧度的平直L型接头片段试件。

试件厚度分为6 mm和8 mm两种,每种厚度的试件有4组,每组试件由2个相同的L型接头对称布置,通过螺栓与垫片连接组成。6 mm和8 mm厚度试件的铺层采用T700/AG80复合材料,角度分别为[±45/0/±45/0/0/90/±45/0/0/±45/90/0/±45/90/0/±45/90/0]s和[±45/0/±45/0/0/±45/90/0/0/±45/0/0/±45/90/0/±45/90/0/±45/90/0/±45/90/0]s,单层预浸料的厚度均为0.125 mm。

试件的具体几何尺寸如图1所示,尺寸及数量见表1。

图1 试件几何尺寸Fig.1 Specimen geometry

类别厚度h/mm宽度b/mm距离d/mm圆角半径R/mm试件数量/个1662255828401258

T700/AG80复合材料力学性能见表2。表中:E1、E2分别为纤维,基体方向的弹性模量;G12、μ12分别为面内剪切模量和泊松比;Xt、Xc分别为纤维方向的拉、压强度;Yt、Yc分别为基体方向的拉、压强度;S12为面内剪切强度。

表2 T700/AG80单向层合板力学性能

拉伸破坏试验设备为SANS万能电子拉压试验机。2种厚度试件的连接和夹持方式一致,试件对称连接,试验时一端夹持固定,另一端单向加载。在室温、准静态拉伸载荷下试验采用位移控制,拉伸加载速率为1 mm/min。2种试件的装夹安装情况如图2所示。

图2 试件的装夹安装图Fig.2 Experimental installation of specimen

2 试验结果

6、8 mm厚度的试件加载全程拉力-位移曲线如图3所示。由图可见:2种试件的曲线变化趋势基本一致,呈现出明显的A、B、C三个阶段。在A阶段,拉力随位移增大迅速增加至最大值;在B阶段,拉力随着位移增大迅速降低,之后拉力波动相对较小并持续较长的位移段;在C阶段,拉力再一次大幅增加,达到新的最大值后,试件断裂破坏,拉力回零。试件在B、C阶段时的外观状态照片如图3所示。在A阶段,试件仅偶尔发出响声,外观无明显变化,因此未给出相应照片;在B阶段,试件发出密集且持续不断的响声,8 mm厚度试件外观出现了较为明显的分层现象,6 mm厚度试件出现了较为明显的拉伸变形,外观无明显分层;在C阶段,2种试件的拐角处已被拉直,纤维出现明显的断裂现象。由试验结果可知,运载飞行器的端框部件,B、C阶段已不满足使用要求,具有工程应用价值的承载能力为A阶段的拉力峰值。

图3 加载全程拉力-位移曲线Fig.3 Load-displacement curves of specimen

2种试件在A阶段的拉力-位移曲线如图4所示。由图可见,试件拉力在A阶段出现了小幅波动,说明A阶段加载过程中结构已损伤。2种试件在A阶段的拉力峰值见表3。由表可见:6 mm厚度接头在A阶段的承载能力平均值为3.85 kN,离散系数为3.7%;8 mm厚度接头在A阶段的承载能力平均值为5.62 kN,离散系数为4.5%。受工艺限制,试件在成形时2个翻边略呈锐角,在安装中产生了一定的初始刚度,因此拉力在1 kN范围内结构的刚度较大,变形较小。随着拉力进一步增大,结构刚度变化趋于正常。

图4 2种试件A阶段拉力-位移曲线Fig.4 Load-displacement curves of two kinds of specimen at A-phase

类型拉力峰值/kN1#试件2#试件3#试件4#试件平均值/kN离散系数/%6 mm试件3.774.063.763.813.853.78 mm试件5.915.665.595.305.624.5

3 数值模拟分析

3.1 有限元模型

由试验结果可得,2种厚度试件的破坏形式基本一致,不失一般性,仅对8 mm厚度的试件进行模拟分析。根据试验方案,试件关于XY平面对称,因此取单个试件进行建模;单个试件关于XZ平面对称,因此建立1/2对称试件模型。数值模型的单元类型为SC8R和COH3D8,共157 376个节点、147 281个单元。试件有限元模型及计算时采用的边界条件如图5所示。

图5 试件有限元模型网格划分及边界条件Fig.5 Finite element model and boundary condition of specimen

3.2 失效准则及刚度退化

采用Hashin-Rotem准则[14]判断复合材料层内失效,采用二次名义应力准则[15]判断层间失效。

纤维失效时的失效模式为

(1)

基体失效时的失效模式为

(2)

式中:σ11、σ22、σ12分别为纤维方向、基体方向、面内剪切的应力。

层间开裂使用二次名义应力准则,其表达式为

(3)

在计算过程中,通过降低材料积分点的刚度来实现层内复合材料损伤的扩展。本文参考TAN等[16]提出的方法,在基体和纤维发生破坏时,把相应积分点的刚度值退化为0。层间的COHESIVE单元刚度退化采用双线性形式,判断界面层完全失效采用混合破坏(Benzeggagh-Kenane)准则,其表达式为

(4)

3.3 结果与讨论

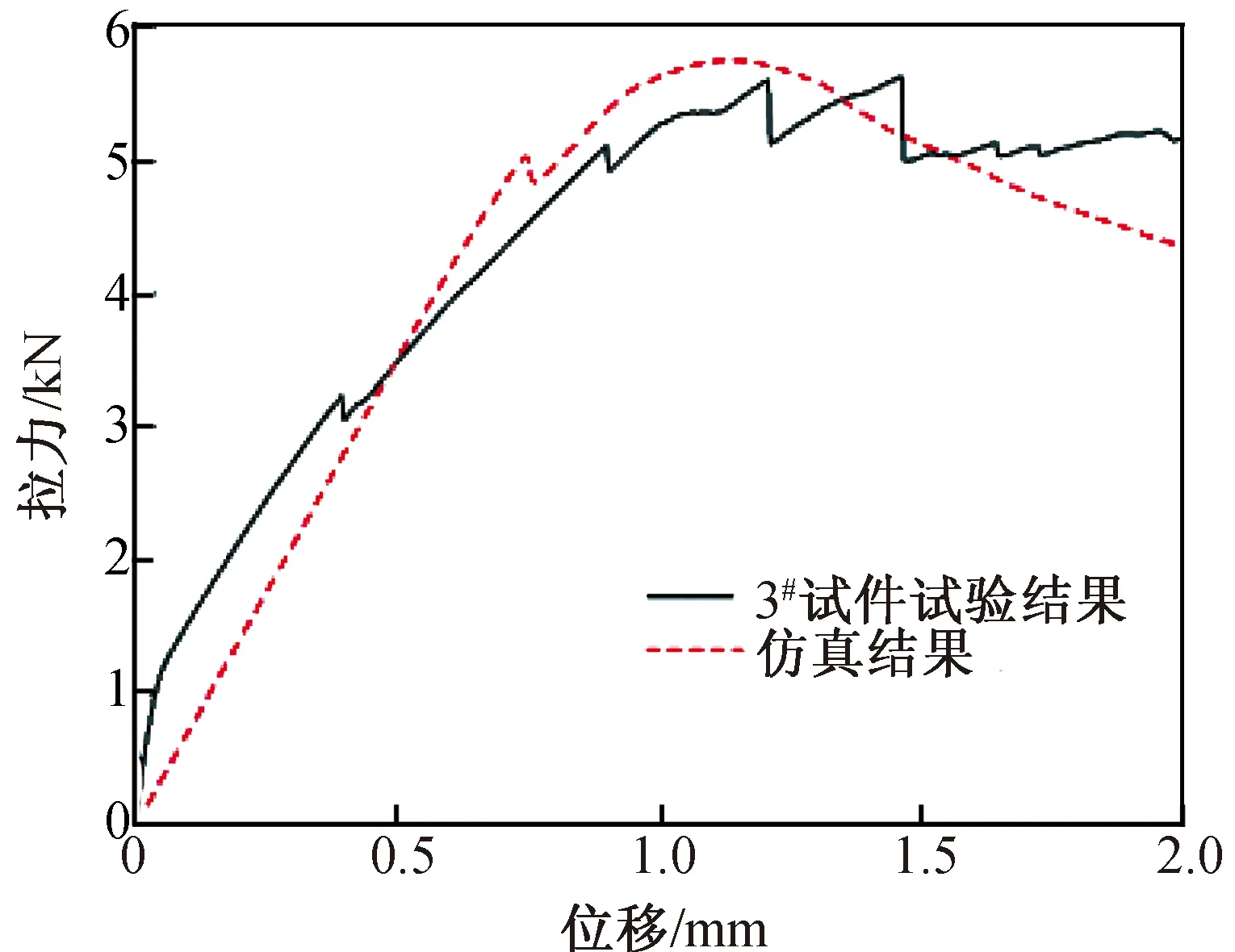

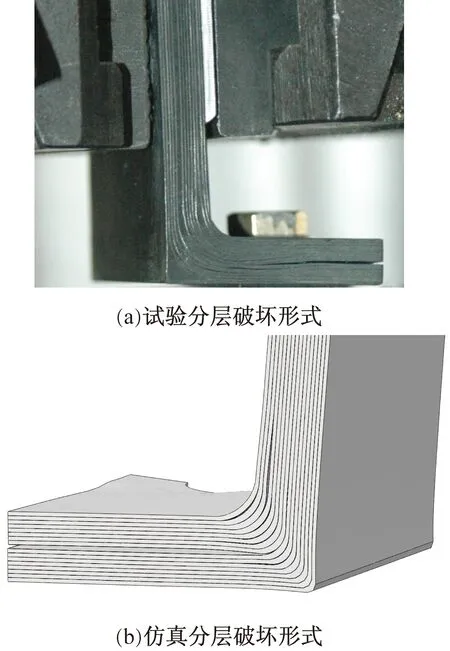

8 mm厚度接头在A阶段进行试验和仿真得到的拉力-位移曲线如图6所示。分层破坏形式的试验和仿真对比如图7所示。由于3#试件的拉力-位移曲线的斜率和A阶段峰值均靠近各试件的曲线斜率和峰值的平均值,本文将3#试件的拉力-位移曲线作为数值模拟进行对比。由试验结果可得:8 mm厚度的4组试件在A阶段的拉力峰值平均值为5.62 kN,数值计算结果为5.76 kN,两者误差为2.5%,结果吻合较好,证实了仿真计算模型的正确性。

图6 试验和仿真的拉力-位移曲线对比(厚度为8 mm)Fig.6 Comparison of load-displacement curves between experiment and computation (8 mm in thickness)

图7 3#试件破坏形式的仿真-试验对比(厚度为8 mm)Fig.7 Comparison of damage mode between experiment and computation of 3# specimen (8 mm in thickness)

图8给出了纤维破坏、基体破坏和分层破坏过程,以进一步分析接头的损伤破坏过程。由图可知:8 mm厚度的接头纤维损伤基本集中在螺栓压紧区附近,且沿着螺栓压紧区由内向外扩展,A阶段内纤维损伤区域很小;基体损伤位于螺栓压紧区附近和试件的直角拐角处,损伤分别沿着螺栓压紧区的内侧向外侧和直角拐角处由内向外侧方向扩展,基体损伤起始拉力较小,损伤面积较大;分层破坏的扩展路径与基体基本类似。L型连接接头在A阶段出现拉力波动由基体损伤和分层破坏导致。A阶段的拉力峰值取决于螺栓压紧区附近和直角拐角区域的层间强度及基体强度。

图8 8 mm厚度L型连接接头的破坏过程Fig.8 Damage process of L-joints with the thickness of 8 mm

为研究铺层角度对接头承载能力的影响,在原有铺层层数的基础上,分别增加0°和90°铺层的层数比例到30%、40%、50%时,计算A阶段的承载能力。图9为0°和90°铺层在不同层数时的拉力-位移曲线及承载能力。由图可知,随着0°和90°层数的增加,其曲线的变化趋势基本一致,对刚度的影响较小。对比不同铺层层数时的承载能力可知:随着0°层数的增加,承载能力逐渐增大,但增加的幅度较小,0°层数占总层数50%时比30%承载能力增加3%;随着90°层数的增加,承载能力逐渐减小,但减小的幅度也较小,90°层数占总层数50%时比30%承载能力减小8.6%。结果表明:在原铺层信息的基础上,单纯改变层数比例对提高接头承载能力的作用有限,应改善螺栓孔附近应力状态,提高层间强度,以增大承载能力。

4 结束语

本文通过试验和仿真,探讨了复杂应力下L型复合材料机械连接接头的破坏过程及行为。仿真结果与试验结果吻合较好,解决了该类结构在工程上的仿真难题;通过对比不同角度铺层比例时的承载能力,为设计类似结构提供依据。目前针对接头的研究多集中在受剪力状态下,本文提供的试验和仿真模型边界处理方法适用于受弯矩为主的接头形式。为进一步提高L型接头的承载能力,后续可对增加垫圈、角盒等局部加强方式的接头进行仿真计算。