高含硫天然气集气站三甘醇脱水工艺对比

杨冬磊 蒋洪 谢崇文 单永康

1.西南石油大学石油与天然气工程学院 2.中国石油西南油气田公司安全环保与技术监督研究院

一些高含硫气田采用干气集输工艺,原料气在管输前进行处理,脱除其中的游离水,以保证从集气站到净化厂的管道不被腐蚀,同时降低了管道压降和清管频率,提高了输气系统的安全性[1-4]。国外高含硫气田主要分布于加拿大、美国、德国和法国。川东北高酸性气田包括罗家寨、滚子坪、渡口河、七里北、铁山坡等,H2S摩尔分数平均值为13.2%,最高为17.06%[5]。

三甘醇脱水工艺应用于高酸性天然气脱水超过30年,已有上百套装置成功运行。在德国北部天然气处理厂使用TEG进行酸性气脱水,效果显著。加拿大Savannah Creek石油公司采用TEG脱水装置处理压力为4.9 MPa、H2S摩尔分数为6%~12%、CO2摩尔分数为1%的酸性原料气。KPO公司位于哈萨克斯坦的卡拉干达气田采用TEG脱水装置进行酸性气体脱水,处理的原料气总量达3 400×104m3/d,且露点温度为-10 ℃。在重庆气矿万州作业区有凉风、汝溪、巴营、复1井4套脱水装置采用高酸性三甘醇脱水工艺,原料气中H2S最高质量浓度达54.765 g/m3。目前,长庆气田百余下古集气站小站脱水均采用三甘醇脱水工艺。上述应用实践表明,三甘醇脱水工艺应用于高酸性气田天然气脱水技术成熟、安全可靠[6-9]。

1 典型三甘醇脱水工艺

1.1 工艺流程

典型三甘醇脱水工艺流程如图1所示。

湿天然气进入进口分离器,分离固体杂质、游离水等后进入吸收塔底部,与塔顶注入的贫三甘醇溶液逆流接触脱除水,塔顶天然气经过再次分离后外输。三甘醇富液经吸收塔塔底流出,经过节流降压及加热后进入闪蒸罐,尽可能闪蒸出其中所溶解的烃类气体。闪蒸气可根据其组成进入燃料系统或灼烧炉等。闪蒸后的三甘醇富液经过三级过滤后进入贫富液换热器,以提高三甘醇进再生塔的温度,经过换热,不仅提高了富甘醇进再生塔的温度,也降低了贫甘醇进吸收塔的温度,对于吸收、再生均有利。富甘醇在再生塔中提浓后经过换热,由泵打入吸收塔循环使用。

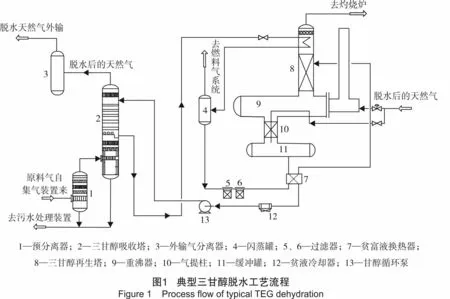

1.2 工艺模拟

采用HYSYS对国内天然气气田典型的三甘醇脱水工艺进行模拟,其中,气田原料气组分如表1所列。原料气压力为7.101 MPa,温度40 ℃,处理量400×104m3/d。热力学模型选用PR方程,模拟流程图如图2所示。

从HYSYS的模拟结果可以看出,出闪蒸罐的三甘醇富液中H2S摩尔分数为10.99%,过高的H2S含量会对后续的管道和设备造成腐蚀,闪蒸气中H2S摩尔分数为77.46%,H2S气体排放速率为628.01 kg/h,三甘醇再生塔塔顶废气中H2S摩尔分数为62.05%,H2S气体排放速率为722.89 kg/h,该排放速率过大。在绝大多数国家的污染物排放标准中,H2S气体的排放受到严格管制。再生废气采用灼烧后外排的方式也受到SO2排放浓度及排放量的限制,且会对健康与环境安全造成极大的威胁。因此,含H2S三甘醇再生废气灼烧后外排的方式逐渐被取代。

表1 原料气气质组成Table 1 Composition of feed gasy/%N2CO2C1C2C3i-C4n-C4i-C5n-C5n-C6H2S0.090.579.332.761.310.520.270.090.0040.0915

2 三甘醇脱水工艺的改进

2.1 工艺流程的改进

2.1.1方案一

由于高含硫天然气脱水工艺的三甘醇富液中含有大量H2S,若直接进入再生系统,因再生温度高达约200 ℃,对设备、管道腐蚀非常严重;再生气、闪蒸气中H2S排放速率过高,若采用焚烧后排放的方式进行处理,排放量不能满足国家标准GB 16297-1996《大气污染物综合排放标准》的要求,所以不能采用焚烧工艺处理闪蒸气和再生气[10]。

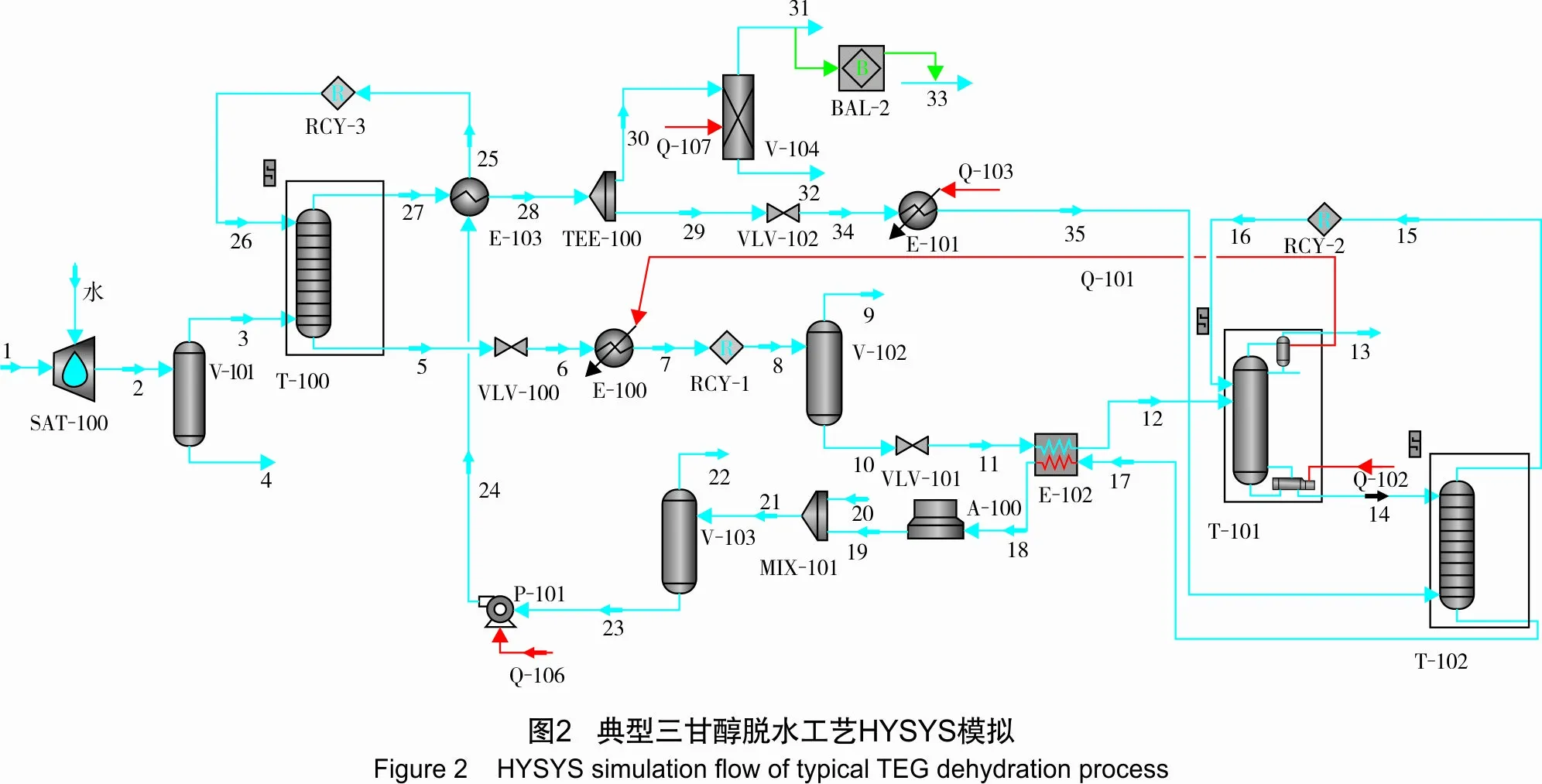

本研究针对三甘醇脱水再生废气直接排放的缺点,提出再生气回收工艺,此方案与典型三甘醇处理工艺装置相同,只是增加了压缩装置。该装置将闪蒸气和再生塔塔顶气进行压缩,并在三甘醇脱水装置的过滤分离器中重复使用上述气体,流程如图3所示。三甘醇富液从吸收塔下部集液箱排出,经液位控制阀后,至重沸器富液精馏柱顶部盘管换热,再进入三甘醇闪蒸罐,闪蒸出少量烃类和H2S,闪蒸后的三甘醇富液经液位控制阀后过滤,除去其中存在的机械杂质及降解产物。此后,富液进入三甘醇缓冲罐与热的三甘醇贫液换热,富液被加热后进入三甘醇重沸器上的富液精馏柱,三甘醇富液在重沸器中被提浓(或称为再生)。

三甘醇贫液经三甘醇缓冲罐换热及三甘醇冷却器冷却后,用泵升压,送至三甘醇吸收塔上部,完成三甘醇的吸收、再生循环过程。再生塔富液精馏柱顶部排出的气体主要为水蒸气、H2S和烃类,该气体经冷却、增压后进入过滤分离器重复使用。

方案一工艺流程具有以下特点:

(1) 闪蒸气和再生气得到回收,极大程度上避免了含H2S废气的排放。

(2) 系统构成复杂,可能发生泄漏的点很多,运行管理要求高,系统操作运行风险大,运行成本较高。

(3) 富液中含有大量H2S,直接进入再生系统,对管道和设备腐蚀非常严重。

2.1.2方案二

为解决高含硫脱水采用常规工艺产生的闪蒸气和再生气处理困难的问题,可采取对三甘醇富液进行气提的措施[11]。三甘醇高压富液气提方案流程如图4所示,将三甘醇富液从吸收塔下部集液箱排出,与吸收塔下部进入的净化气逆流接触,富液中大部分H2S被净化气带出,由气提塔塔顶返回到脱水吸收塔前的原料气管线。从富液气提塔塔底流出的富液进入重沸器富液精馏柱顶部盘管换热后进入三甘醇闪蒸罐,闪蒸出少量烃类和H2S,闪蒸后的三甘醇富液经液位控制阀后过滤,除去三甘醇中存在的机械杂质及降解产物。此后,富液进入三甘醇缓冲罐与热的三甘醇贫液换热,富液被加热后进入三甘醇重沸器上的富液精馏柱,三甘醇溶液在重沸器中被提浓(或称为再生)。再生后的三甘醇贫液经三甘醇缓冲罐换热,再经三甘醇冷却器冷却,用三甘醇循环泵升压后送至三甘醇吸收塔上部,完成三甘醇吸收及再生的循环过程,见图4。

方案二工艺流程具有以下特点:

(1) 根据气液平衡可知,高压气提对酸性组分的脱除效果远远不及低压气提,离开富液气提塔和进入再生系统的甘醇富液中H2S摩尔分数降低,可减少对管道和设备的腐蚀。

(2) 再生塔重沸器负荷降低了一半,气提气返回吸收塔所需的压缩机功率比低压气提的气提气压缩机功率小很多。

(3) 使用净化气作为气提气,增加了作业成本。

2.1.3方案三

由于高压富液气提方案气提效果较差、所用气提气流量大、富液中H2S摩尔分数较高等原因,故提出方案三低压富液气提方案。方案三是在方案二的基础上,在三甘醇富液进三甘醇富液气提塔前加1个节流阀,将三甘醇富液压力降至1 500 kPa,再进行气提。后续流程与方案二相同,见图5。

方案三工艺流程具有以下特点:

(1) 流程短,工艺成熟可靠,操作方便,可有效降低三甘醇损失量。

(2) 离开富液气提塔和进入再生系统的甘醇富液中H2S含量比方案二还低,大大降低了对管道和设备的腐蚀。

(3) 甘醇富液气提气流量较方案二减少了一半,并且不需要设置回收酸气的压缩装置。

(4) 闪蒸气和再生中H2S摩尔分数大幅度降低,可作为燃烧气再利用。

2.2 改进工艺流程的模拟

2.2.1方案一

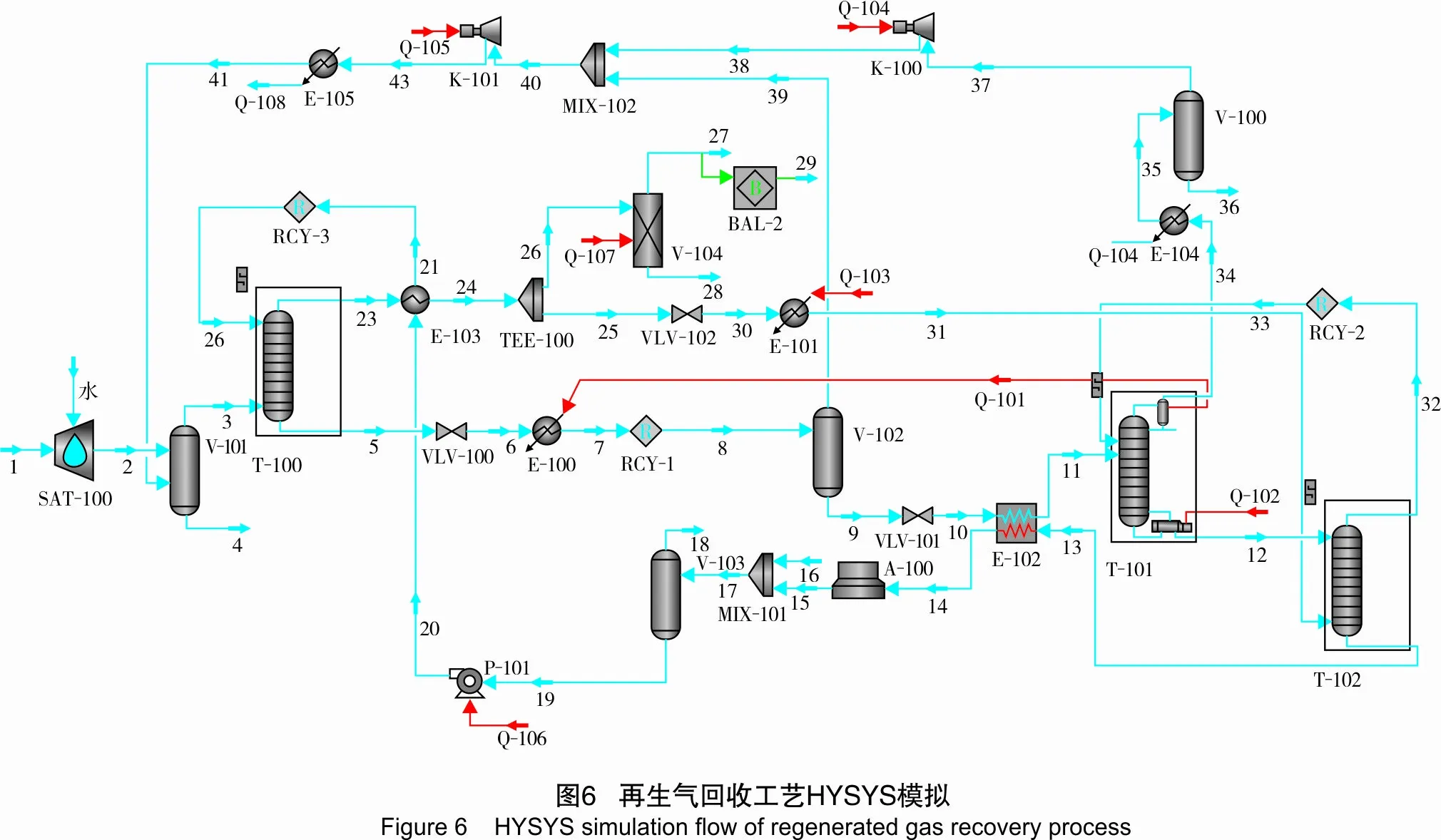

采用HYSYS对再生气回收工艺进行模拟,模拟流程见图6。

从HYSYS模拟再生气回收工艺可以看出,三甘醇富液中的H2S摩尔分数为19.09%,H2S含量过高会对后续的管道和容器造成腐蚀,尽管闪蒸气中H2S摩尔分数为77.46%,甘醇再生塔塔顶废气中H2S摩尔分数为62.05%,但闪蒸气和再生塔塔顶废气经过了回收。再生气回收工艺不仅能有效降低外输干气的用量,而且可以使H2S近乎达到零排放量,同时,可节约外输干气。

2.2.2方案二

采用HYSYS对高压富液气提工艺流程进行模拟,模拟流程见图7。

由HYSYS对富液气提脱水工艺的模拟结果可以看出,离开三甘醇富液气提塔的甘醇富液中H2S摩尔分数为6.74%,对后续管道及容器的腐蚀有所减轻。尽管闪蒸气中H2S摩尔分数为38.69%,甘醇再生塔塔顶废气中H2S摩尔分数为27.84%,可作为燃料气的补充或进灼烧炉,大大降低了H2S对环境的污染。

2.2.3方案三

采用HYSYS对低压富液气提工艺流程进行模拟,模拟流程见图8。

由HYSYS对低压富液气提脱水工艺的模拟可以看出,离开三甘醇富液气提塔的甘醇富液中H2S摩尔分数仅为1.66%,对后续管道及容器的腐蚀大大减轻。同时,闪蒸气中H2S摩尔分数为10.96%,甘醇再生塔塔顶废气中H2S质量浓度为250 mg/m3,小于GB 17820—2012《天然气》规定的三类天然气中H2S质量浓度350 mg/m3的指标,故可作为燃料气或进入灼烧炉,大大降低了H2S对环境的污染。

3 脱水工艺对比

上述3种改进方案均在工业上有所应用。其中,法国拉克气田采用低压TEG富液气提工艺,三甘醇富液中H2S摩尔分数从14.2%降低到0.8 %,处理效果十分明显。通过对上述三甘醇脱水工艺流程及3种改进流程进行模拟分析可以看出,相对于原流程与其他两种方案,低压富液气提脱水工艺不仅能提高三甘醇贫液质量分数、降低再沸器负荷、提高外输干气露点温度,同时还显著降低了外输气的H2S排放,使H2S排放最小化,减少了对大气环境的污染。此外,低压富液气提脱水工艺还具有流程短、工艺成熟可靠、操作方便等特点。因此,对于高含H2S的天然气,推荐采用低压富液气提脱水工艺流程。4种工艺流程的对比如表2所列。

4 结 论

针对高含硫气田集气站三甘醇脱水工艺中含H2S富液对设备的腐蚀及含H2S再生废气直接外排污染环境等问题,采用HYSYS软件对三甘醇脱水及改进工艺进行模拟和分析,可得出以下结论:

表2 三甘醇脱水工艺改进前后对比Table 2 Comparison of TEG dehydration process before and after improvement项目原流程方案一方案二方案三处理量/(104 m3·d-1)400原料气压力/MPa71.01进吸收塔温度/℃4038.844040甘醇循环量/(m3·h-1)20202020出吸收塔甘醇富液中y(H2S)/%18.5519.3618.0518.23出富液气提塔的富液中y(H2S)/%--6.741.74出闪蒸罐的富液中y(H2S)/%10.9911.365.471.70闪蒸气中y(H2S)/%76.1074.2438.6910.96再生气中y(H2S)/%58.9656.5827.8412.74甘醇富液气提气量①/(m3·h-1)--4 3252 398甘醇贫液气提气量①/(m3·h-1)119.9119.9119.9119.9再生温度/℃204204204204贫TEG质量分数/%99.4999.5199.6699.70干气露点/℃-11.68-12.01-17.01-18.39再生塔重沸器理论功率/kW1 3551 340727.6722.9 注:1. 第1次富液气提气为经过脱硫处理后的干气。① 20 ℃、101.325 kPa下的流量。

(1) 通过对三甘醇再生工艺进行改进,可有效解决再生废气的污染问题,同时,使再生废气直接进入燃料气系统,实现废物利用。

(2) 低压富液气提工艺具有流程短、工艺成熟可靠、装置操作平稳等特点[12]。

(3) 根据气液平衡可知,使用无硫气气提可从富液中除去98%以上的酸气,甘醇富液中H2S摩尔分数大大降低,减少了H2S对三甘醇溶液及脱水效果的影响,有效降低了对管道及设备的腐蚀。

(4) 对于单套400×104m3/d处理装置,低压富液气提工艺的重沸器功率降低632.1 kW。