管道导波振动模态分析及缺陷周向定位研究

陈 乐,王悦民,耿海泉,叶 伟,邓文力

(海军工程大学 动力工程学院,武汉 430033)

0 引 言

磁致伸缩导波技术应用于管道的缺陷检测和健康评估中,能够快速、高效地实现缺陷的识别和轴向定位,具有很高的应用价值[1-2]。但常用的圆周方向单通道磁致伸缩传感器无法提供管道的周向信息,不能确定缺陷的周向位置。圆周阵列传感器可以实现能量在特定轴向位置和周向角度上的聚焦,将导波能量聚焦于管道拟重点检测的区域,可实现管道圆周方向上的扫查。对导波能量周向分布的研究是实现导波聚焦的基础。Li[3],Zhang[4],Luo[5],Mu[6]和胡剑虹[7]等人研究了局部加载时导波能量的周向分布,并在此基础上研究了通过对多通道激励信号的调制达到能量聚焦的方法。Rose等人[8-9]指出,基于相控聚焦的导波技术将引起导波无损检测领域的巨大变革,是管道健康监测的一大研究方向。Zhang等人[10]利用一种时间延时圆周阵列传感器激发出以弯曲模态导波为主的导波,并介绍了导波能量聚焦的方法。Kim等人[11-12]研究了应用于管道缺陷检测的磁致伸缩SH导波周向阵列传感器,实现了缺陷同时在周向和轴向两个方向的定位。这些聚焦方法的实现都需要同时对多通道激励传感器的激励信号进行相控设置,对于硬件条件要求较高。相比而言,对多通道接收信号的采集和处理更为容易实现。Hayashi等人[13]利用电磁超声探头激发对称模态的T(0,1)导波,并利用单探头在圆周方向不同位置接收缺陷回波,通过波形预测理论实现管道缺陷成像。Davies等人[14]采用压电换能器阵列对称激励T(0,1)模态导波,并利用沿圆周方向均匀分布的压电探头依次接收缺陷回波信息,通过合成孔径聚焦算法实现管中缺陷成像。

本文通过对导波振动模态的分析,提出了一种利用阵列式磁致伸缩导波传感器进行管道缺陷周向定位的方法。首先利用周向单通道磁致伸缩传感器激励轴对称的L(0,2)模态导波,然后利用周向阵列分布的磁致伸缩传感器接收导波信号,最后通过对接收信号的处理,实现了缺陷的周向定位。

1 非轴对称激励导波模态分析

1.1 非轴对称导波的波结构

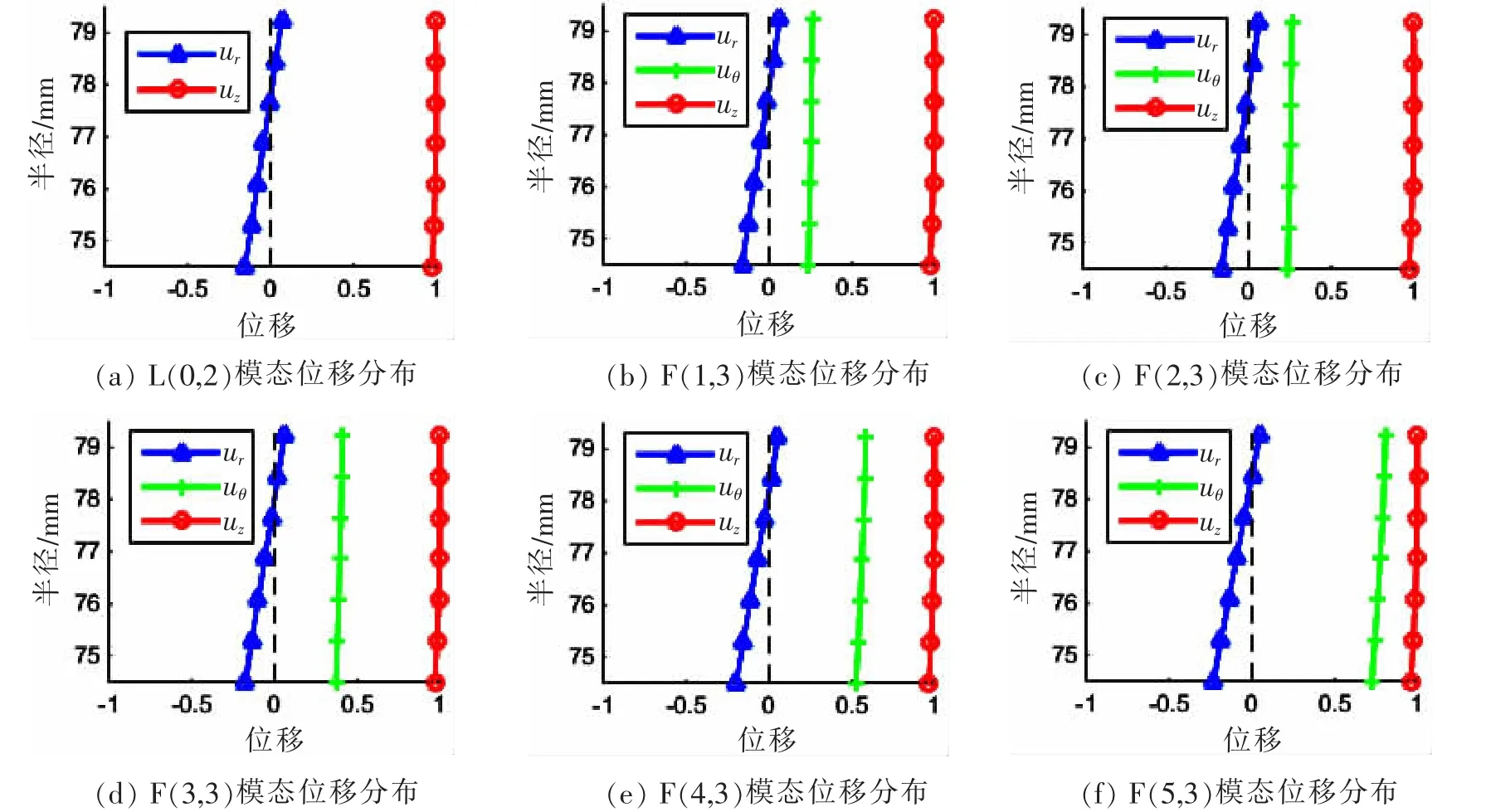

波结构指的是位移和应力等物理量沿管道径向的分布,波结构体现了各种模态的导波在振动和能量分布方面的差别,可以为激励和接收传感器的确定提供理论指导。本文以位移波结构为例进行分析。 图1为外径159 mm,壁厚5 mm的钢管在激励频率为91 kHz时L(0,2)、F(1,3)-F(5,3)模态的位移径向分布。由图1可见,该频率下各模态的轴向位移径向分布的轴向分量uz最大,位移的周向分量uθ和径向分量ur相对较小。可见对于L(0,2)和低阶的弯曲模态F(n,3)来说,轴向位移变化显著,对轴向位移的检测更易于该模态导波的检出。与压电型导波传感器相比,磁致伸缩导波传感器更容易产生轴向的应力,更适合该模态簇导波的激励和接收。

图 1 91 kHz时 L(0,2)、F(1,3)-F(5,3)模态的位移径向分布Fig.1 Displacement distribution in radial direction of L(0,2)and F(1,3)-F(5,3)modes for 91 kHz

1.2 能量圆周分布

超声导波在管道传播时,在缺陷处会发生反射,当导波遇到非轴对称的缺陷反射时会伴随模态转换的发生,因此反射的导波中会包含非轴对称模态的导波。非轴对称导波信号是由多个模态叠加而成,每个模态有各自的波长和波结构特征,检测位置很小的变化也会引起检测信号很大不同。非轴对称模态的导波能量会在圆周方向分散,在不同的轴向位置具有不同的圆周分布特性。

下面利用简正模态展开法[3,7]对导波模态进行分析,得到在磁致伸缩传感器周向局部激励下各个模态导波幅值,进而得到多模态导波在圆周方向能量的分布情况。

波导内任意的扰动可以由一系列简正模态线性表示,在距离z处的位移v1和应力T1可以分别表示为:

在自由波导中,M阶n次模态导波在传播距离z处的位移v2和应力T2可以分别表示为:

根据声学互易性关系,在外力存在的情况下满足以下条件:

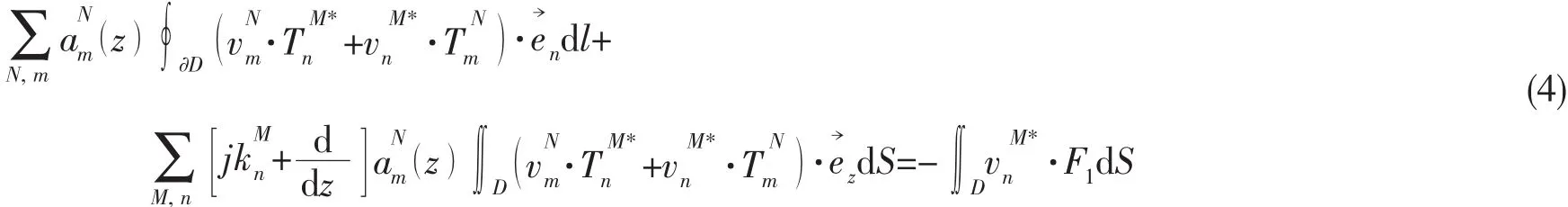

式中:F1、F2为体力,且因为自由波导中没有体力存在,即F2=0。将公式(1)和公式(2)代入公式(3),对公式(3)两边在管截面上积分,并利用散度定理可整理得:

只有在模态相同,即N=M,m=n时上式才有意义,用坡印廷矢量积分表示N阶m次模态能流密度,代入公式(4)并求得一阶常微分方程的解,可得在施加表面力T1=T和体力F1=F时各个简正模态展开幅度系数为:

式中:∂D=∂D1+∂D2,∂D1、∂D2分别表示管内外边界积分路径,载荷轴向加载区域为 (-L,L),圆周方向的加载角度为 (-α, α )。

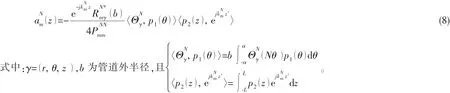

磁致伸缩导波的激励载荷产生在电磁渗透深度区域内,等效为施加表面载荷。只考虑表面力的贡献时,公式(5)可以用周向角度函数p1(θ)和轴向长度函数p2(z)表示,即:

对于M阶n次模态导波来说,位移场

将公式(6)和(7)代入公式(5),可得表面力引起的N阶m次模态在γ方向上分量的幅值系数为:

考虑谐波分量ejωt,公式(1)中的位移场轴向分量可以进一步简化为:

式中:H( θ,z)为传播距离z处导波总能量的周向分布特征。

1.3 圆周方向能量分布的调制

将处于管道顶部的激励单元编号记为#1,其对应的圆周角度记为0°,由此单元激励的导波信号传播距离L后的能量在圆周方向的分布记为H(θ),H(θ)可以由上节中的简正模态展开法求得。由于每个激励单元都是等效的,则第i个单元激发的导波在距离L处能量的周向分布为H( θ-θi),其中 θi为单元i在圆周方向的角度。所有激励单元在距离L处产生的能量分布可以表示为:

式中:P为激励单元数量,A( θi)为单元i所激励的导波能量权重函数,包括幅值的变化和相位的偏移。幅值的权重可以表示为:

相位偏移角度为:

则激励单元i的时间延时为:

式中:f为激励频率。

由(11)式可知,能量总的圆周分布是权重函数A( θi)和单个单元激励的导波能量圆周分布的卷积[3]。(11)式可以写为矩阵相乘的形式:

Hi j表示第i单元激励时,在传播距离L处角度θj上的能量分布值。由于各个激励单元是等价的,且能量周向分布关于激励单元成对称分布,则:

因此,矩阵H可以表示为:

由公式(16)和(17)可知,矩阵H为循环对称矩阵,只需计算单个激励单元在0°激励时,距离L处[P/2+1]个离散位置的能量周向分布情况,即可得到矩阵H,其中[·]为取整符号,表示P/2+1的整数部分。

为了使得能量聚焦在某一圆周角度上(如0°),即已知总的圆周分布为G=[1 0 … 0 ]T,权重函数矩阵可计算得:

计算得到在L处在0°聚焦时各个激励单元的幅值和延时值后,其他角度的聚焦可以由0°聚焦时的计算值进行一定的偏移得到,例如,偏转角度 θj时,第i个激励单元的权重系数为A( θi- θj)。

2 缺陷周向定位方法

由声波传播的可逆性可知,接收信号的聚焦是激励信号聚焦的逆问题。根据超声相控阵理论[16],按照激发聚焦时各通道的权重系数进行逆向调制,并对调制后的信号相加合成,可达到被动虚拟聚焦的目的。依次对整个圆周角度逆向调制,可实现圆周扫查,且缺陷对应角度上的合成结果信号最强,以此作为判断缺陷周向位置的依据。

首先根据接收信号和频散曲线对应的群速度确定缺陷的轴向位置L,然后计算激励导波在L处的能量周向分布H(θ),并计算激励聚焦时的权重系数矩阵A,最后对接收信号逆向调制并合成,可得到角度θj上缺陷反射导波合成结果为:

式中:Ri(t)为第i个接收传感器接收到的时域信号。

对比不同角度合成的缺陷幅值,幅值最大的信号对应的合成角度即为缺陷的周向位置,即:

3 实验验证

3.1 缺陷反射导波与导波源激发导波等效性验证

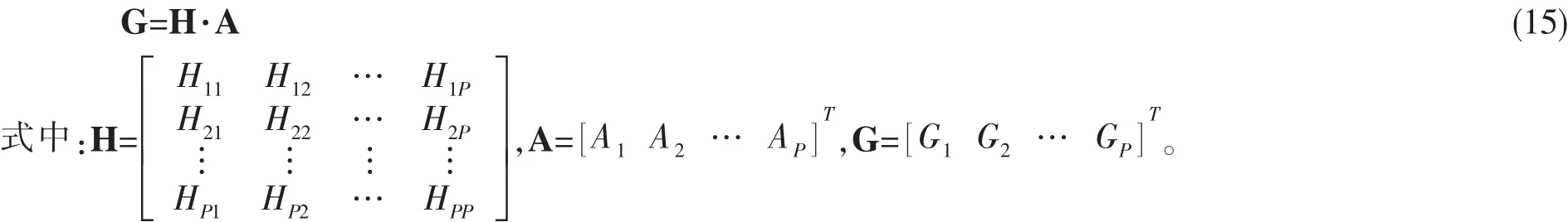

缺陷定位方法的前提是将缺陷反射的导波信号等效为同位置同周向长度的声源产生的导波信号,因此有必要进行等效性验证。下面利用ABAQUS有限元软件对实验管道进行仿真,对两种形式的导波进行验证。

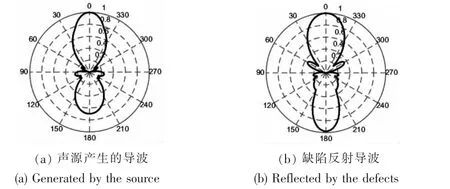

模型中管道直径159 mm,壁厚5 mm,导波源和裂纹周向角度均为45°,激励频率为91 kHz。导波传播距离为2 m,即对于声源产生的导波模型来说,激励源与接收单元在管道两端,相距2 m;对于缺陷反射的导波模型来说,管端施加轴对称激励信号,激发出L(0,2)模态导波,遇缺陷后发生反射的导波由接收单元接收,缺陷与接收单元相距2 m。

导波传播的位移云图如图2所示。其中图2(a)为激励源产生的导波在传播T=0.1 ms时刻的位移云图;图2(b)为导波遇到缺陷发生反射后Tr=0.1 ms时刻的位移云图,可见两种形式导波传播时的位移云图具有很大的相似性。

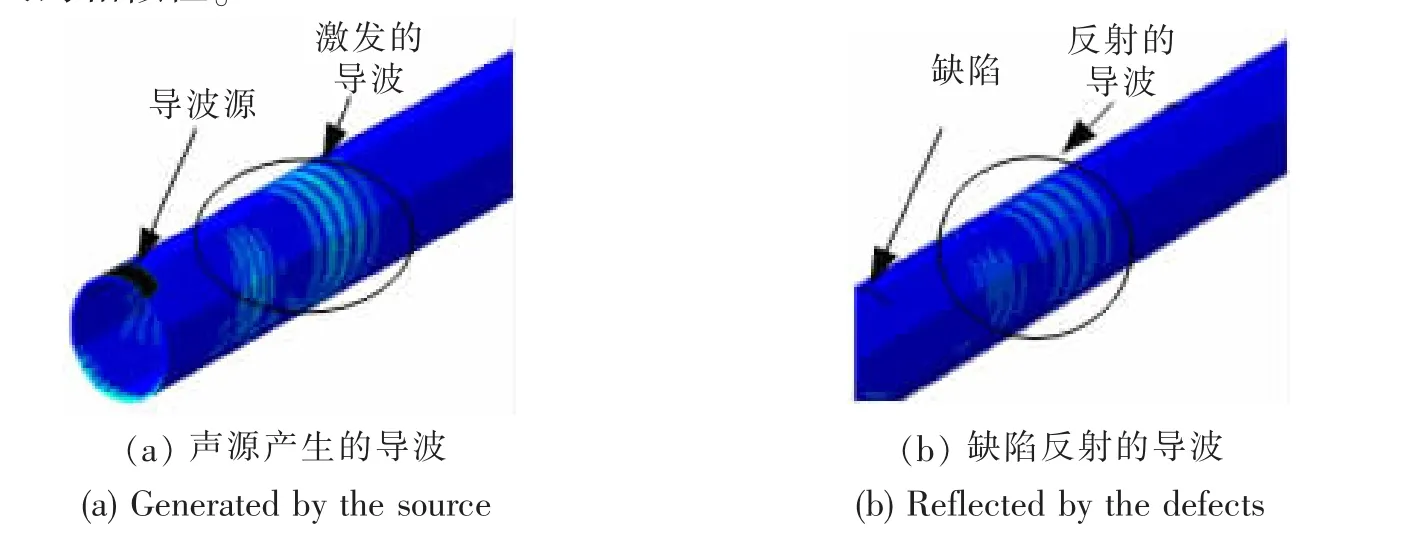

图2 导波传播的位移云图Fig.2 Displacement contour

两种导波传播2 m后在周向某一结点的轴向位移时域信号如图3所示。由图中可见两种形式导波信号形状类似,都包含有多个波包,分别对应不同的模态。将管道圆周方向每个结点接收信号的最大值进行归一化处理,作极坐标图,形成能量周向分布图,如图4所示。由图中可见两种类型的导波能量分布相同,能量主要聚焦于声源(或缺陷)所在周向角度和相对的角度上。

图3 导波时域信号图Fig.3 Time domain signal

图4 仿真的接收信号能量圆周分布Fig.4 Angular profile of the guided wave

3.2 缺陷周向定位实验

3.2.1 实验装置

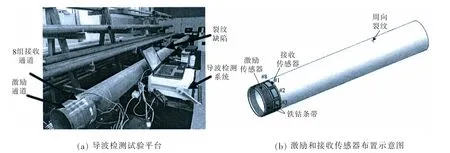

利用磁致伸缩导波检测系统对管道裂纹进行周向定位实验。其中激励传感器和接收传感器位于管道的同一端,单通道激励传感器覆盖整个圆周方向,可激发轴对称的L(0,2)模态导波。8通道接收传感器同时接收不同周向角度的信号,每个接收通道线圈覆盖周向角度为45°。接收通道#1位于管道正上方位置,记为0°。

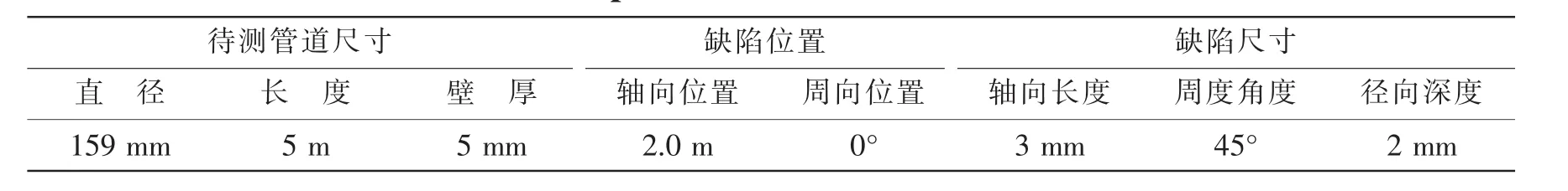

图5为实验设置实物图和示意图。管道及人工裂纹缺陷的参数见表1所示。

图5 实验设置Fig.5 Experimental setup

表1 待测管道及缺陷信息Tab.1 Pipeline and defect information

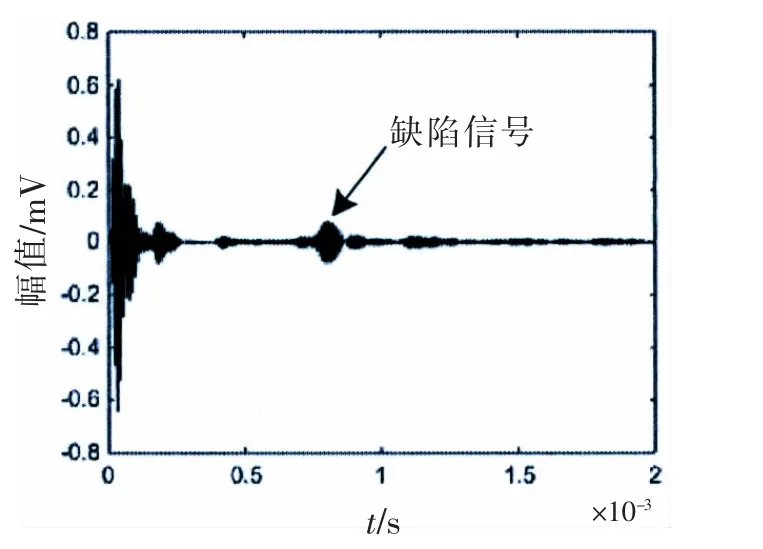

每个接收通道由两组线圈组成,按照双线圈差分放大形式进行采集,达到信号增强的效果[17]。每组通道信号都可以较容易地识别出缺陷,如通道#4采集到的时域信号如图6所示。

3.2.2 计算调制值

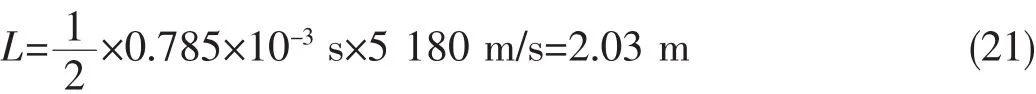

根据该管道频散曲线中L(0,2)模态群速度可计算出缺陷的轴向位置L为:

图6 接收通道#4典型信号Fig.6 Typical signal of No.4 receiving channel

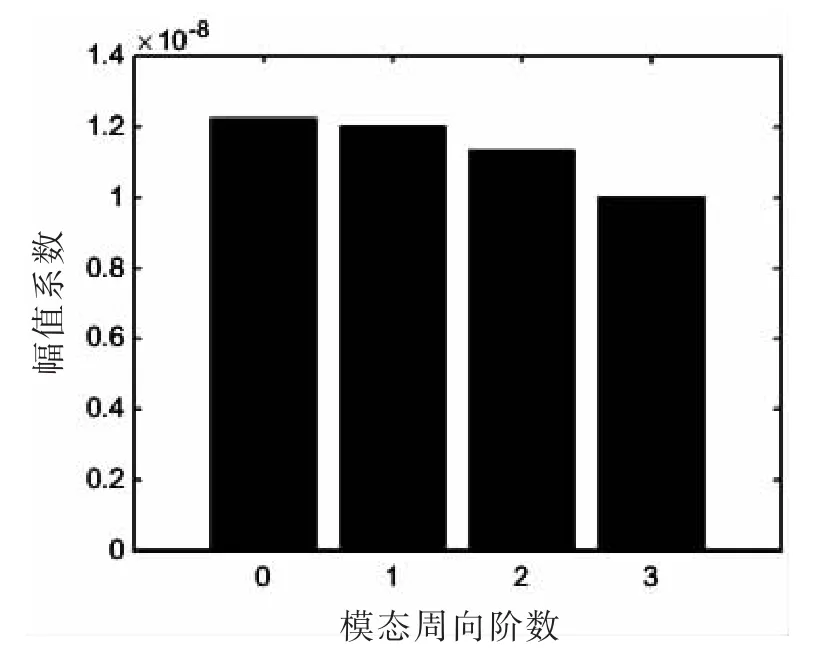

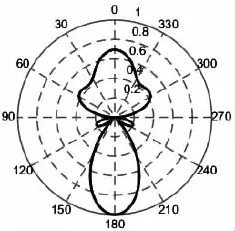

按照公式(8)和公式(10)计算单个通道磁致伸缩导波传感器作为激励源时,在传播距离L=2.03 m处前4阶模态幅值系数和能量周向分布,分别如图7和图8所示。

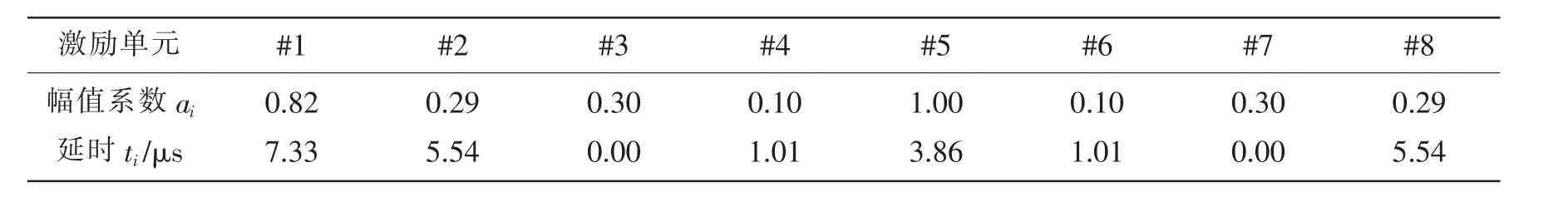

为使导波信号聚焦于 0°,按照公式(12)和公式(14)计算各个激励通道的幅值系数和延时值如表2所示。

3.2.3 缺陷周向定位

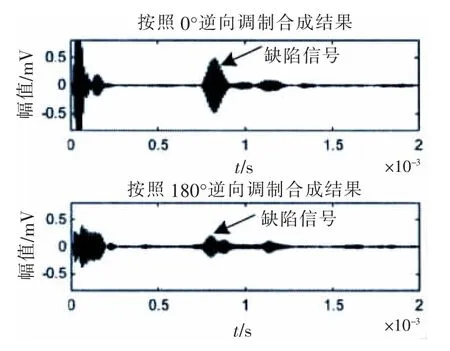

对每个通道的信号进行逆向调制,并按照公式(19)对调制信号合成。根据不同的聚焦位置逆向调制时,所得到的信号不同,只有按照聚焦点对应于缺陷位置时,接收信号调制后信号幅值才能达到最大。图9给出了按照0°和180°进行逆向调制合成的信号图。

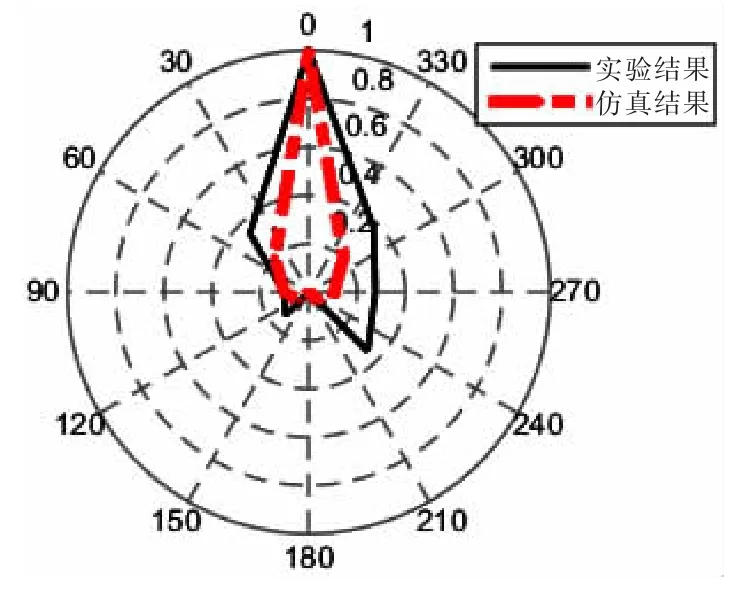

依次按照8个接收通道对应的角度逆向调制合成,绘制由实验数据计算的缺陷信号幅值圆周分布图,并与有限元仿真的结果比较,如图10所示。由图10可见,按照圆周0°进行逆向调制时,缺陷信号幅值最大,表示缺陷处于圆周0°方向上,实验结果与有限元仿真结果一致,且与实际情况相同,实现了管道缺陷的周向定位。

图7 前4阶模态幅值系数Fig.7 Amplitude coefficient of the first 4 orders mode

图8 能量周向分布Fig.8 Angular profile of wave energy

表2 各通道幅值系数和延时值Tab.2 Amplitude factor and time delay of each channel

图9 按照0°和180°进行逆向调制合成的信号Fig.9 The signals processed by reverse modulation and synthesis at 0°and 180°

图10 缺陷周向位置Fig.10 Circumferential position of defects

4 结 论

(1)管道中轴对称型导波遇到非轴对称的缺陷时会发生反射和模式转换,对比同等大小的超声源激励的导波可知,两种形式的导波在位移云图、波形图和能量的圆周分布方面具有很大的相似性,可以将缺陷反射的导波等效为导波源激励的导波进行处理。

(2)计算了能量聚焦于某一轴向位置的某一周向角度时各激励通道的权重系数,根据缺陷反射导波与激励源导波的等效性和导波传播的可逆性,对各通道接收信号进行逆向调制并相加合成,可使得缺陷反射信号达到最强。经不同聚焦角度的逆向调制后实现周向扫查,可以确定缺陷的周向位置。

(3)常规的相控聚焦方法,需要精确控制多通道同步系统的激励时间延迟,对硬件要求较高。该方法没有对激励信号的控制,只是对多通道的接收信号进行逆向调制,避免了复杂的硬件需求。