用于压力传感的无铅压电厚膜研究进展

(中国民用航空飞行学院洛阳分院,河南 洛阳 471001)

1 前 言

压力传感器作为最常用的测量器件之一,在航空、运输和医学等领域有非常重要的应用。如在航空领域,通过修正海平面气压可拨正飞机的高度表。目前多数机场的自动气象观测系统是采用压阻式硅气压传感器测量气压的,具有体积小、精度高、频率响应快,可靠性高的优点。但是,传感器的桥式电路很难完全消除温度的影响,电气参数会产生温漂,影响传感器稳定性,需用温度补偿,具有信噪比比较低、制作工艺较复杂和造价高等缺点。为解决上述问题,可采用最近快速发展的陶瓷厚膜压电式传感器替代压阻式气压传感器,它具有适用温度范围宽、噪声低、频率响应快、集成度高和不需外加电源等优点[1]。

压电材料受到压力作用时能在两端面间产生电压从而实现力-电信号转换,主要包括晶体、陶瓷、薄膜和厚膜四种类型,可用来测量最终可变换为力的各种物理量[2]。一方面,对于压电陶瓷(厚度>100μm)以及压电薄膜(厚度 <1μm)已有广泛深入的研究;另一方面,随着电子元器件向小型、集成、多功能方向发展,压电厚膜(1μm <厚度 <100μm)及其器件已经成为国内外研究热点[3],与薄膜相比,压电厚膜的压电性能较少地受到外界、表面等影响,较大的厚度也能产生更大驱动力,具有更高的灵敏度;与体材料相比,压电厚膜的工作电压低(<5V)、使用频率高,与半导体集成工艺兼容。因此,压电厚膜被广泛地应用于气压传感、微型驱动器等微电子机械系统,成为国际上压电材料与器件研究的热点。

无铅压电材料是当前热点和未来发展趋势[4]。传统的锆钛酸铅Pb(Zr,Ti)O3(PZT)是一种含铅的压电陶瓷,其主要成分PbO是一种易挥发的有毒物质,会对人体和环境造成危害。进入21世纪以来,全球范围禁用含铅电子产品,无铅化压电陶瓷必然是发展方向。由于无铅压电厚膜材料在信息、传感、航空等行业的重要应用,所以在过去十多年里一直是国际上的研究热点之一。因此,开展无铅压电厚膜的设计制备、结构调控、性能优化与器件应用研究,对开发新型高性能集成压电微电子器件具有重要的意义。本文对近来无铅压电厚膜(即厚度为几到几十个微米)材料的研究现状进行综述。

2 压电厚膜的制备方法

2.1 丝网印刷法(Screen printing)

丝网印刷具有致密度高、厚度可控、兼容性好、成本低等优点。其缺点是:最小工艺尺寸和图形线宽仅限于100~150μm、浆料难以混合均匀等。针对不足,国外一些研究者已经做了较多的研究工作,如Robertson等[5]采用不锈钢金属薄片刻蚀出所需网孔再安装到传统的网孔网框上,其线宽能减少至50μm。为使浆料混合均匀,可在浆料中添加磷酸三丁酯和二乙二醇丁醚(BEEA)作为分散剂。另外,分散剂的加入还能降低粘度,从而提高浆料的固含量,降低厚膜表面粗糙度。最近,Thele和Setter等[6]研究了应用于印刷厚膜浆料松油醇体系中的八种分散剂的分散效果,结果发现磷酸三丁酯的分散效果最为明显,而且添加分散剂后厚膜表面粗糙度下降了40%,同时,加入0.1wt.%的分散剂可使粘度显著降低(从2.42Pa.s降至0.22Pa.s)。为了降低烧结温度,浆料中被尝试加入各种烧结助剂,如硅酸盐玻璃、LiF、Bi2O3-Li2O、 Bi2O3-ZnO、Pb5Ge2SiO11、PbO、Li2CO3-Bi2O3-CuO、CuO、Cu2O-PbO、K4CuNb8O23、Na2CO3、V2O5、BiFeO3和SiO2-PbO等[7]。

压电厚膜的丝网印刷技术研究重点归纳为三个方面:①提高厚膜致密度,主要有两种方法:一种是对厚膜施加压力,另一种是采用溶胶渗透填充;②为了进一步减少界面反应,研究人员尝试引入了各种烧结助剂;③与硅加工工艺兼容的厚膜制备技术,包括各种缓冲阻挡层的研究。

2.2 复合溶胶-凝胶法(Composite sol-gel)

复合溶胶-凝胶法又称复合膜方法,其最大优点是烧结温度低,其缺点是低温烧结时易残留杂相、易产生气孔、易开裂的几率大、厚膜表面较粗糙和最大单层厚膜度较小。

近年来,研究人员为提高厚膜性能不断对复合溶胶-凝胶法进行改进,主要体现在两个方面,其一,在复合溶胶浆料中加入烧结助剂,如Duval 等[8]在粉体中混入PGO低熔点物来增加厚膜低温烧结的致密度。Corke等[9]以Cu2O/PbO为烧结助剂加入到PZT复合浆料中,旋涂成膜后再快速在710℃热处理炉中处理30min,制得16μm厚膜。液相烧结的引入使其介电常数提高到680。其二,采用溶胶渗透填充减少气孔,如Dorey[10]等在每层 PZT膜预烧完后进行4次溶胶渗透旋涂,使得厚膜的最大介电常数提高至体材料的80%。Kholkin等[62]采用溶胶渗透,重复15次后使相对密度增大到41%。介电常数增大到1400。

2.3 流延法(Tape casting)

流延成型是把微细粉料分散在由溶剂、增塑剂和粘结剂所组成的溶液中成为浆料,浆料通过刮刀流延至输送带上,经干燥、固化处理制成具有一定柔韧性的胚膜。流延法容易制备大面积陶瓷厚膜、热压叠层显著减小甚至消除气孔和易制备高度定向结构材料。但其与MEMS工艺不兼容、工艺复杂、可靠性低、固含量不高和烧结温度过高。近期,研究者报道了流延法制备的无铅(0.94-x)Na0.5Bi0.5TiO3(NBT)-0.06BaTiO3(BT)-XK0.5Na0.5NbO3(KNN)(x=0,0.02,0.04)和0.94 (Na0.5Bi0.5)TiO3-0.06BaTiO3(BNT- BT)无铅压电厚膜[11]。

2.4 电泳沉积法(Electrophoresis deposition)

电泳是带电胶体粒子在电场中的移动现象,具有在形状复杂和表面多孔的金属材料表面沉积均匀的厚膜层,操作方便和厚度均匀等优点。其缺点是:膜层粗糙易开裂,且电极上易发生其它化学反应。

Dolhen等[12]报道了采用EPD工艺在铂基底上制得厚度为10~60μm的KNN厚膜。这些膜由丙酮和三乙醇胺悬浮介质制成,在1100℃/2h下烧结,在室温和1MHz条件下,测得膜的介电常数和介电损耗分别近似393和0.07,压电响应(d33)近似于40pCN-1,值与等同的块状陶瓷的性质相当。结果表明,这种方法制造的KNN厚膜成本低、性能高,是替代铅基压电体的最具前景的无铅材料之一。

3 压电厚膜材料体系

此类材料主要有BT、NN、BIT、NBT和MPB类无铅压电厚膜材料。在压电材料中还有一类钨青铜型无铅压电陶瓷,主要是以单晶为主,因此钨青铜结构铌酸盐陶瓷的铁电、压电现象的研究和应用不多。

3.1 BT类压电厚膜

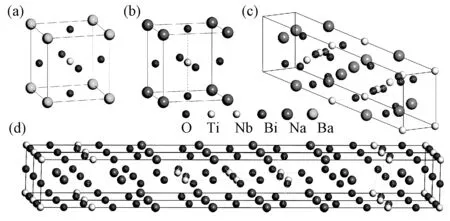

BaTiO3具有 ABO3型钙钛矿结构,如图1(a)所示,居里点为120℃,随着温度的逐渐变化,在-80℃、5℃和120℃分别发生“三方正交”、“正交四方”和“正交立方”的相变。BaTiO3的优点是制备比较简单,机电耦合系数大,形状和极化方向可任意选择;其缺点在室温附近存在斜方相到四方相的相变、烧结温度较高(约1350℃)、居里温度过低、工作温区较窄、性能参数的时间和温度稳定性都比较差。因此,一般通过掺杂改性来提高其压电性能,但改性会使其居里温度迅速降至室温以下,其应用受到了极大限制。

图1 典型压电厚膜材料的晶体结构(a) BaTiO3; (b) NaNbO3; (c) Bi4Ti3O12; (d) Na0.5Bi0.5TiO3Fig.1 Typical piezoelectric thick film lattice structures(a) BaTiO3; (b) NaNbO3; (c) Bi4Ti3O12; (d) Na0.5Bi0.5TiO3

改性BaTiO3材料主要有:①(1-x)BaTiO3-xABO3(A=Ba、Ca等;B=Zr、Sn、Hf、Ce等);②(1-x)BaTiO3-xABO3(A=K、Na;B=Nb、Ta等);③(1-x)BaTiO3-xA0.5NbO3(A=Ca、Sr、Ba等)。其中,最近报道的改性BaTiO3厚膜材料主要有钛酸锶钡(Ba0.6Sr0.4TiO3、BST)和钛锆酸钙钡((Ba0.85Ca0.15)(Zr0.1Ti0.9)O3、BCZT)等。H. Zhang等[13]报道了利用溶胶-凝胶工艺制备了钛酸锶钡(BST)厚膜。BST 浆料通过旋涂或丝网印刷在氧化铝基板上制备出致密和无裂纹的几微米到十微米厚膜,烧结温度在 700℃到1200℃,远低于传统的 BST 陶瓷,有利于采用银(Ag)、钯银(Pd-Ag)等可承受低温共烧的材料作为电极。旋涂法与750℃共烧制备的银电极BST厚膜在100kHz下的介电常数为377,损耗因子为0.02。丝网印刷与1200℃共烧制备的 Pd-Ag 电极厚膜在100KHz下的介电常数为1208,损耗因子0.016。Z. Feng等[14]报道了以CuBi2O4烧结助剂,在低温度(900℃)烧结,制备出结构致密、均匀、高品质的(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3(BCZT)压电厚膜。100μm的BCZT的有效纵向压电常数为 d(33,eff)=210pC/N,无约束纵向压电常数为d33=560pC/N,非常接近于体材料。结果表明无铅低温烧结BCZT厚膜展现出与含铅的PZT厚膜相当的优异压电效应,在无铅器件如MEMS中具有广阔的应用前景。Y. Bai等[15]报道了采用硼硅酸盐玻璃和Li2O作为烧结助剂的低温烧结方法制备的BCZT。添加1wt%硼硅酸盐玻璃助熔剂在1200℃烧结的块体陶瓷样品的纵向压电常数d33和有效机电耦合系数Keff分别约为160pC/N和0.2,分别达到了未添加助熔剂在更高温度烧结陶瓷样品的35%和54%。添加0.6wt%Li2O助熔剂在1100℃烧结的块体陶瓷样品的纵向压电常数d33和有效机电耦合系数Keff分别约为130pC/N和0.16。添加0.6wt%的Li2O在1100℃烧结BCZT厚膜的横向压电常数d31约为70pC/N,达到了未添加助熔剂在更高温度烧结陶瓷样品的77%。结果表明助熔剂能将烧结温度有效降低超过300℃,因此可采用Ag-Pd等可耐受低温共烧工艺的电极材料,较采用Pt电极具有更低的成本。

3.2 NN类压电厚膜

室温下NaNbO3是具有类钙钛矿结构的反铁电体,其结构如图1(b)所示,为正交相对称性,随着温度的降低,NaNbO3会发生连续的复杂相变:立方顺电相(640℃)→四方顺电相(562℃)→正交顺电相(354℃)→正交反铁电相(-200℃)→三方铁电相,居里温度为254℃[16]。

NaNbO3的优点是拥有较强的铁电性和独特的物理性质,其介电常数、机械品质因子及压电常数的取值范围宽,声学速度高,密度小。采用普通的烧结工艺难以获得致密度高的NaNbO3,虽然近来采用稀土金属对NaNbO3基无铅压电陶瓷进行改性,能制备出性能较好的NaNbO3,但这方面的研究尚未能从根本上解决NaNbO3难以烧结的问题。类似于铁电体PbTiO3和反铁电体PbZrO3可形成具有优良压电性能的固溶体,适当添加如KNbO3、LiNbO3等铁电体为第二组元,可得到性能较好的铁电压电体。近来,具有优良压电性能的KNbO3-NaNbO3形成的 K1-xNaxNbO3固溶体(KNN)获得了广泛的研究。一般认为,在x=0.5附近对应的(K0.5Na0.5)NbO3具有最优的压电性能[17]。

由表1所示,Ryu等[23]采用气溶胶沉积法制备KNN无铅压电厚膜在1kHz下沉积和退火的薄膜的介电常数分别为116和545,高于任何先前报道的无铅压电薄膜/厚膜,退火后铁电性也能得到改善。Wang等[21]用聚乙烯吡咯烷酮改性的化学溶液沉积法成功制备了性能有所提高的无铅铁电 KNN厚膜。通过在不同温度下热解并在在600℃的相对低的退火温度下获得了具有致密形态和(100)取向的单钙钛矿相KNN厚膜。研究了热解温度对KNN厚膜结构和电学性能的影响,KNN膜的结晶度随着热解温度的升高而降低,在480℃热解的KNN薄膜中观察到多孔结构。然而,在330℃热解的薄膜致密性好。通过对钾离子的X射线光电子能谱分析,发现低热解温度有利于形成钙钛矿KNN相,因此,在低热解温度下,KNN薄膜的电学性能得到改善。在330℃热解并在600℃退火的KNN膜表现出685的大介电常数和6.95%的低介电损耗。这些结果表明,KNN是一种有前途的无铅压电薄膜候选物,并且在低处理温度下使薄膜结晶以获得(100) 取向和致密形态,对于获得优异的铁电和压电性质是至关重要的。Pavlic 等[20]引入1wt% 的钾钠锗 (KNG)作为液相烧结助剂,研究了烧结过程中填料和温度对KNN厚膜显微结构和性能的影响,结果表明在 [100] 等方向上表现出了择优晶体取向, 其起源在于由于厚膜与热膨胀不匹配而在冷却过程中产生的压缩应力。此外, 将所获得薄膜的介电常数、介电损耗和压电系数与 块体陶瓷相比较,获得了基本相当的性能(见表1)。

表1 部分文献报道的压电厚膜材料、制备方法及性能Table 1 Recently reported KNN piezoelectric thick films as well as its fabrication methods and performances

*BCN: Ba(Cu1/3Nb2/3)O3;**CCN: Cu(Cu1/3Nb2/3)O3;***SCN: Sr(Cu1/3Nb2/3)O3

3.3 BIT类压电厚膜

BIT是具有含氧八面体结构的铁电体,其结构由钙钛矿层和(Bi2O2)2+层沿着c轴方向按一定规则共生排列而成(见图1(c)),通式为(Bi2O2)2+(Ax-1MxO3x+1)2-。化学式中A为适合于12配位的一、二、三价离子或这些离子的复合,M为适合于氧八面体配位的离子或它们的复合。钛酸铋层状结构压电厚膜,具有居里温度高(>500℃)、介电常数低(127~154)、机械品质因子高、老化性能好以及烧结温度低等优点,适用于制作高温、高频工作条件下的压电元器件,但传统工艺制得的铋层状结构压电陶瓷存在压电活性低、电导率高、极化困难、烧结温度高等问题。

近年来,国内外研究者主要采用优化制备烧结工艺、 A位或M位离子取代、以及掺入添加物等办法,来提高 Bi4Ti3O12的压电性能。研究表明[27],A位改性比M位改性效果明显,常见的改性铋层状结构压电陶瓷主要是基于Bi4Ti3O12、ABi4Ti4O15(A=Sr、Ca、Ba) 和ABi2M2O9(A=Sr、Ca、Ba、Na0.5Bi0.5;B=Nb、Ta)等。取代离子的半径对居里温度有较大的影响,一般来说居里温度随取代离子半径的增大而降低,随取代离子电负性的升高而增加。此外,也可采用热处理技术,利用高温下晶粒内位错的运动和晶界的滑移使陶瓷晶粒定向排列,提高压电活性。稀土元素La、Nd、Sm和Pr 等也常用于掺杂改性铋层状材料,可有效地提高Bi4Ti3O12压电性能以及时间、温度稳定性。M. Yamaguchi等报道了在钛酸铋(Bi4Ti3O12)中加入聚乙烯吡咯烷酮(PVP)制备了无铅铁电厚膜材料,研究利用质子束辐照材料的直接成像,结果表明,在有机源溶液中加入50%PVP,能促进C轴方向的材料生长和抑制裂纹形成。他还发现,利用质子束微加工,能在钛酸铋厚膜上形成一个点和任意形状的微观相。H. Matsuda等[28]报道了通过化学溶液沉积(CSD)方法在 IrO2溅射层上沉积了具有极轴取向的 1~3μm厚 Bi4-xPrxTi3O12(BPT,x=0.1; 0.3; 0.5; 0.7)的压电厚膜。电镜观测显示该BPT厚膜具有许多条状结构,说明晶界处形成了90°的畴壁。当x=0.1时,厚膜为a/b轴混合取向时,在400Kv/cm下,BPT厚膜纵向应变ε=0.25%,在10Hz下,压电系数d33=63pm/V;当x=0.3时,具有与Bi4Ti3O12单晶相当的有效压电系数d33=36pm/V。

3.4 NBT类压电厚膜

NBT是钙钛矿(ABO3)型的A位离子复合取代的铁电铁,室温下为三方结构,全配位时配位数A∶B∶O=12∶6∶6,A位由Na+、Bi3+以1∶1的比例共同占据,Ti4+位于氧八面体中心的B位(图1(d))。NBT基压电厚膜具有烧结温度低,压电铁电性能优异、机电耦合系数大、频率常数较高、介电系数较小、各向异形很大、以及与钛酸铅相当的热释电性能等优良特性,特别适用于高频,尤其是超声频率领域,被认为是最具应用前景的无铅压电陶瓷体系。然而,NBT材料的缺点是其在铁电相区具有高的电导率和高的矫顽场,因而很难极化;Na2O易吸潮,体系的化学稳定性较铅基陶瓷差;另外,陶瓷的烧结温度范围窄,工艺不易控制。因此,对NBT的研究热点一度集中在如何提高NBT的电阻率,降低其矫顽场,即提高其压电活性[29]。H. Ji等[30]报道了采用溶胶-凝胶法结合聚乙烯吡咯烷酮(PVP)进行改性研究,研究了厚膜的退火温度、厚度与其压电性能之间的关系,结果表明NBT厚膜的介电常数和残余极化随着退火温度的增加而增加,随着厚膜厚度从1.0μm增加到4.8μm,NBT厚膜的介电常数从620增加到848,剩余极化也随厚度增加而增加,漏电流密度随膜厚增加先减小后增加。其电学性能表现出很强的厚度依赖性,而介电损耗与厚度几乎无关。

K0.5Bi0.5TiO3(简称KBT)也是一种A位离子复合取代的钙钛矿型化合物,室温下具有四方结构,a=0.3918nm,c=0.4013nm,居里温度为3800℃,具有较低的矫顽电场Ec=1.5kV/mm。NBT和KBT能在整个组成范围形成固溶体,且该固溶体具有高的厚度机电耦合系数和厚度振动频率常数,低的径向机电耦合系数、介电常数、体积密度和机械品质因数。当K含量在一定范围时,存在三方-四方准同型相界,且该二元体系具有低的矫顽电场,容易极化,有利于提高陶瓷压电性能。研究发现[32],(1-x)NBT-xKBT体系在x=0.16~0.20之间存在三方-四方准同型相界,当x=0.18左右时材料具有最佳的压电性能。因此,(Na0.82K0.18)0.5Bi0.5TiO3(NKBT)陶瓷被认为是NBT基陶瓷中最具有发展前途的无铅压电材料而成为近几年来无铅压电陶瓷研究的热点,已报道的NKBT的综合性能总结于表2。

表2 部分文献报道的 (Na0.82K0.18) 0.5Bi0.5TiO3(NKBT)压电厚膜材料的制备方法及性能Table 2 Recently reported (Na0.82K0.18) 0.5Bi0.5TiO3 (NKBT) piezoelectric thick films, as well as their fabrication methods and performances

Zhang等[35]通过丝网印刷制备了具有各种孔隙率的NKBT无铅铁电厚膜。研究了不同孔隙率的样品的微观结构、热电和压电性能。结果表明,得到的具有19%和32%孔隙率90μm厚的 NKBT厚膜的相对介电常数分别下降到161和56。NKBT厚膜的热电电压品质因数从10.2×10-13增加到19.7×10-13cm/J,检测性品质因数从1.1×10-5增加到3.8×10-5PA-0.5。随着孔隙率的增加,相对介电常数,体积比热和压电系数的降低是造成NKBT厚膜的热电性质和压电性能改善的原因。此外,加入有机载体的丝网印刷已被证明是用于制造多孔热电和压电厚膜的有效方法,在铁电厚膜中引入孔隙会形成基体空隙复合物,可为热电和压电应用带来高性能。

3.5 MPB类压电厚膜

在温度-成分相图上随着成分的改变,相也会发生改变,分离两种相的边界称MPB。通常准同型相界处是两相共存的,例如最常见的PZT压电陶瓷在室温下就存在一个三方-四方准同型相界,它对应的成分是Zr∶Ti=52∶48。现普遍认为,在相界处材料可获得最大的压电系数。MPB组成的线性结合规律曾成功应用于铅基多元体系的组分优化设计,最近也被用于无铅多元体系的组分优化设计。如:NBT分别与BaTiO3、K0.5Bi0.5TiO3、SrTiO3和K0.5Na0.5NbO3分别形成NBT-BT,NBT-KBT,NBT-ST和NBT-KNN等固溶体。另外,处于MPB附近的NBT-多元体系(三元及以上)有较之于二元体系更好的电学性能,如NBT-BT-KBT,NBT-KBT-KNN和 NBT-KBT-KNbO3,[Bi1/2(Na1-x-yKxLiy)1/2] TiO3,(Bi0.5Na0.5)1-x-y-z(Bi0.5K0.5)xBaySrzTiO3[40]。

最近,F. Fu等[41]报道了通过流延法制备的无铅(0.94-x)Na0.5Bi0.5TiO3(NBT)-0.06BaTiO3(BT)-XK0.5Na0.5NbO3(KNN)(x=0,0.02,0.04)约20μm厚的薄膜,其表面形貌如图2所示。当x=0.02时,获得相对致密光滑的显微组织,从S-E曲线计算的压电常数显示d33=152pm/V,比x=0厚膜提高了40%。Liu.Y等[42]报道了流延法制备的无铅0.94 (Na0.5Bi0.5)TiO3-0.06BaTiO3(BNT- BT)压电厚膜。结果表明,随着烧结温度的升高,薄膜的粗糙度从139nm增加到285nm,在1160℃压电系数d33达到最大值为112pC/N,1kHz介电常数和介电损耗分别为1928和5.29%。Xu.Z等[43]报道了利用聚乙烯吡咯烷酮改性化学溶液沉淀法在LaNiO3/Si100基板制备的1.5μm厚 (1-x%)(Na0.5Bi0.5)TiO3x% SrTiO3(缩写为 NBTxST,x=0, 5, 10, 30, 50)厚膜。结果表明,加入ST能提高介质的可调谐性能,降低介质损耗。所有样品的介电调谐均高于30%, NBT-30ST获得了约53%的最大值。

图2 NBT-xST厚膜表面形貌和横断面的电镜照片[36](a) x=0; (b) x=5; (c) x=10; (d) x=30; (e) x=50; (f) NBT-5ST厚膜横断面。(图中标尺表示200nm)Fig.2 SEM images of NBT-xST thick films[36] (a) x=0; (b) x=5; (c) x=10; (d) x=30; (e) x=50; (f) cross section of NBT-5ST.(Scale bar: 200nm)

4 压电厚膜器件的应用

谐振式压电传感器简称谐振器是最通用的测量传感器之一,能测量多种信号,如压力、加速度、重量和粘度等,如按被测量的总数来统计,压电谐振器可测种类超过其它各类传感器。压电谐振器的主要优点[44]是:谐振频率通过物理结构测量,对附加层的误差信号不敏感,压电厚膜可直接应用于厚度振动模式谐振器。但目前少有无铅压电厚膜器件应用的相关报道,因此,只能以PZT等压电厚膜为例来综述相关压电厚膜器件应用的研究进展。

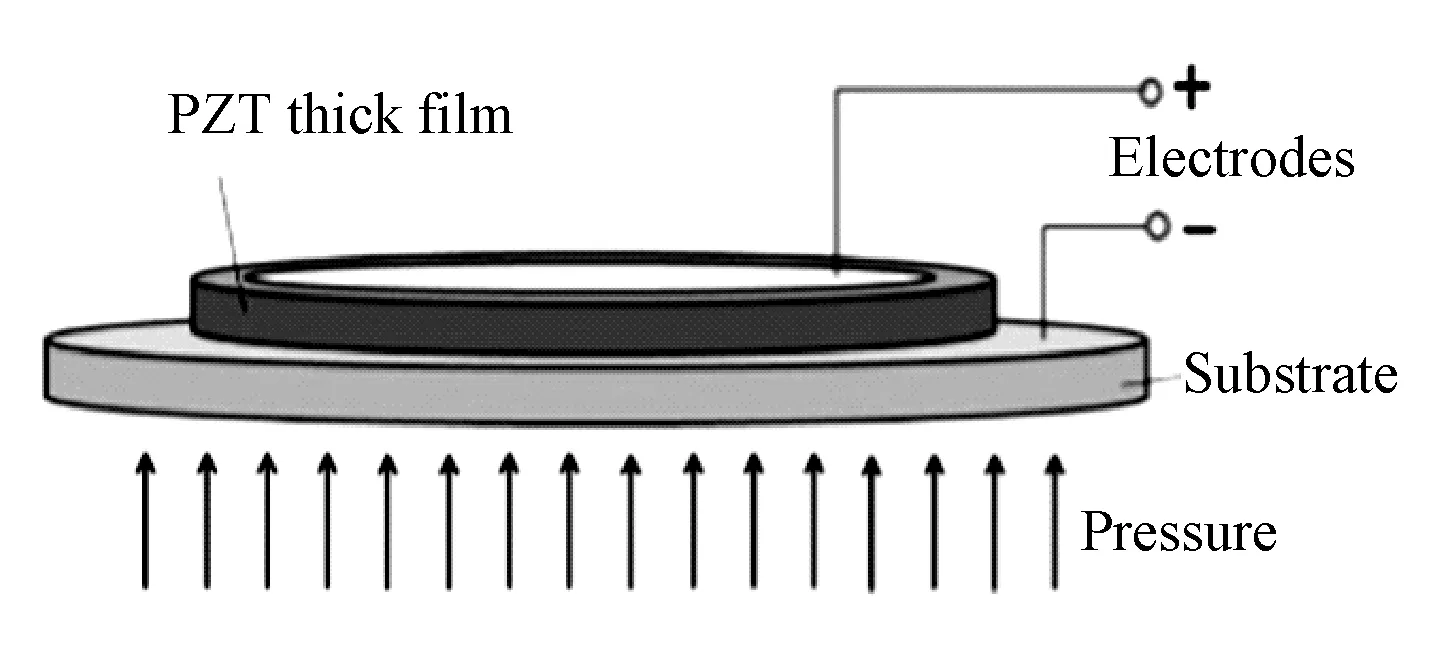

D.Belavic等[45]报道了PZT压电厚膜和低温共烧陶瓷如图3所示。为尽量避免低温共烧过程中助熔剂与压电厚膜之间的相互反应,在两者之间加了一层中间层,结果表明,直接采用低温共烧陶瓷基板的介电常数ε和压电系数(d33)约下降到采用Al2O3陶瓷基板结构的50%;而添加中间层后,介电常数仅下降约40%,对压电系数影响不大;同时“厚基板+银电极”结构与“薄基板+金电极”结构相比表现出高的介电常数和低的压电系数。因此,为了获得具有高压电系数、低介电常数和低介电损耗的谐振式压力传感器,应该选择无中间层、薄基板和金电极的器件结构。R.Liang等[46]报道了可用于激波管的高灵敏度PZT弹性压电厚膜,其结构如图4所示,在空气动力学、气体物理学、化学动力学和航空声学上显示出重要应用前景。采用PZT厚膜作为谐振结构传感元件,在d31模式下进行了压力加载试验和器件性能优化设计,表明在55KPa下器件呈现良好的电压-压力线性关系和高达813mv/KPa的灵敏密度。

图3 谐振式压电压力传感器的低温共烧结构横截面示意图[45]Fig.3 LTCC cross section structure of a resonant piezoelectric pressure sensor[45]

图4 单层压电厚膜传感器结构横截面示意图[46]Fig.4 Cross section of a monolayer piezoelectric thick film sensor [46]

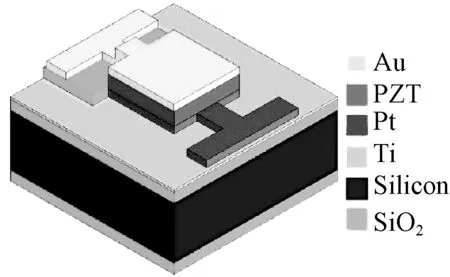

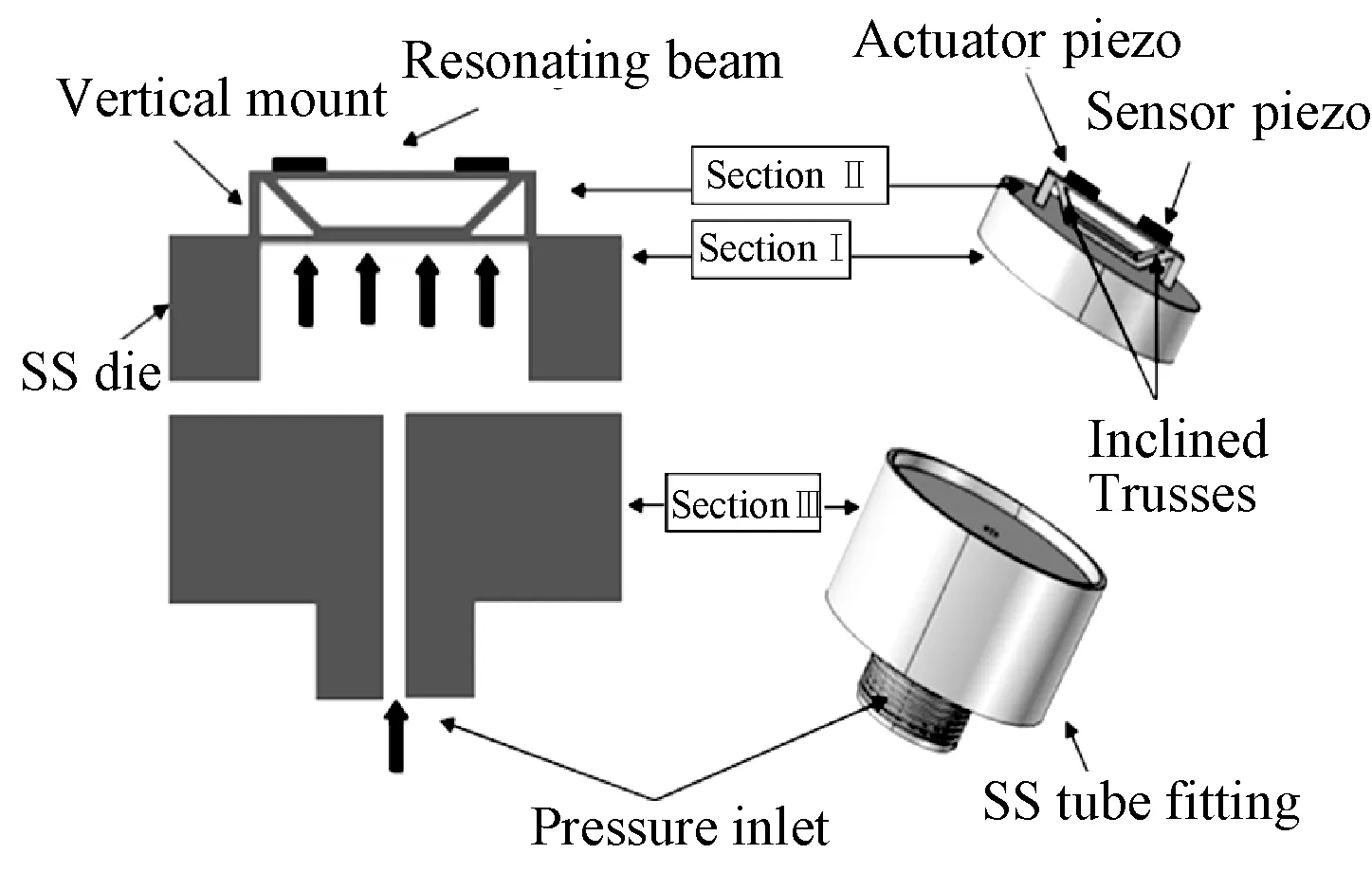

V.Mohammadi等[47]报道了溶胶-凝胶法制备的纳米增强PZT多层压电膜用于压力传感器的应用研究,并利用有限元模拟对其器件结构进行优化(如图5所示),表明器件固有频率会随谐振膜宽度增大而降低,随PZT膜厚度增大而提高;同时,PZT膜/SiO2基板层厚度比被认为是传感器性能优化的重要参数。S.Sujian等[48]报道了一种新型的不锈钢结构压力传感器,如图6所示,采用15~5PH、304和431不锈钢的压力传感器在0~25bar范围内的最大非线性度和最大迟滞分别为1.1%FSD&1.35% FSD、7.7% FSD&6.67% FSD和3.8% FSD&4.08% FSD。采用15~5PH不锈钢的压力传感器具有最高的灵敏度(29.7Hz/bar),且具有易于制备、低成本和抗湿性好等优点,在高噪、侵蚀环境和高压环境下显示出重要应用前景。

图5 多层压电厚膜传感器结构横截面示意图[47]Fig.5 Cross section of a multilayer piezoelectric thick film sensor[47]

图6 谐振式压电压力传感器结构横截面及其3D模型[48]Fig.6 Cross section and 3D model of a resonant piezoelectric pressure sensor [48]

MEMS简称微机电,是压电厚膜传感应用最新的研究热点,是利用集成电路技术工艺和微机械加工方法将各种机电敏感元器件和处理电路集成在一个芯片上的传感器。MEMS传感器具有灵敏度和可靠性高、易集成、体积小、功耗低、重量轻及耐恶劣工况等优势,极大地促进了电子器件向微型化、多功能化、网络化和智能化发展。压电厚膜在MEMS中的应用除了压力传感器(pressure sensor),还包括加速度计(acceterator)、声表面波传感器(SAW)、能量采集器(energy harvesting microgenerator)、微执行器(micro-actuator)、超声换能器(ultrasonit transducer)等。

5 总结与展望

压电厚膜是多种传感器(如压电型气压传感和MEMS系统)的核心部分,但无铅压电厚膜目前还处于实验室研究阶段,仍需要从材料组成、设计、制备工艺改进和器件结构设计与优化等方面进行深入研究。目前已经实用化的材料仍然是含铅体系,因此,对于BT、BIT、KNN、KNBT和MPB等体系的进一步设计优化,是厚膜材料体系无铅化研究的重点;在制备方法中丝网印刷法最有前景,但也存在致密度低和器件性能不高的问题,因此亟需结合各种制备方法的优点,开发出一种成本低、工艺简单、且性能实用的新方法;无铅厚膜体系无法实用化的主要问题是其器件存在大量缺陷,且相应的疲劳与老化机制尚不明确。因此,对厚膜器件结构模型和处理工艺需进一步优化,并研究温度、频率等对其疲劳与老化机制的影响规律,将为压电厚膜器件的无铅化研究提供新的思路和途径。