制备工艺对硅烷交联超高分子量聚乙烯综合性能的影响

,,,

(华东理工大学 材料科学与工程学院,上海 200237)

1 引 言

硅烷交联聚烯烃技术的基本原理源于其接枝和交联两步过程。接枝过程为含有乙烯基和水解基团的硅烷在过氧化物引发剂作用下接枝到聚烯烃分子链上。交联过程是接枝硅烷的聚烯烃先进行成型,后再经过水煮或蒸气处理,处理过程中水分子不断从材料外部扩散进入材料内部,在交联催化剂作用下,聚烯烃分子链上接枝的硅烷首先水解形成Si-O-H,相邻的Si-O-H基团进一步缩合形成Si-O-Si键而使聚烯烃实现交联。

尽管硅烷交联聚烯烃技术因其制备工艺上的独特优势和最终交联产品综合性能的显著提高而成为当前聚烯烃交联改性的主要方法之一,但其交联工艺中存在如下问题:(1)水煮或蒸汽处理带来能耗高的问题;(2)水分子从疏水性材料外部扩散到内部的效率低;(3)聚烯烃存在非结晶区和结晶区,水分子扩散程度不一致导致的交联程度不均匀,从而导致最终材料性能的不均一。为解决这些问题,国内外学者对硅烷交联聚烯烃工艺做了较多的研究,国外主要集中在Voigt等人[1-2]的工作,他们试图把交联所需要的水分在聚合物内部解决,而无需从外界扩散进来,从而省去专门的水煮或蒸汽处理过程,具体的技术思路是在体系中添加一种或几种物质,即产水剂,产水剂在特定的条件下,如高温或通过化学反应而生成水,从而使硅烷发生水解交联反应。由于交联所需要的水分是在聚合物体系内部得到,从而省去了专门的水煮或蒸气处理过程,降低了能耗。另外,由于产水剂预先已被均匀地分散到聚烯烃中,其产生的水在聚烯烃中也是均匀分布,导致交联点在体系中也是均匀分布,从而得到的产品性能比靠水扩散得到的交联产品的性能更好。国内研究人员根据不同的聚烯烃,选择不同的产水剂,研究了其对硅烷交联LDPE[3-4],HDPE[5],LLDPE[6-7]和PP[8]交联效果和交联产品性能的影响。

超高分子量聚乙烯(UHMWPE)因分子量高而具有其他常规聚烯烃无可比拟的优异性能,对其进行交联改性可进一步提高其综合性能,拓展其应用范围。关于UHMWPE的硅烷交联改性研究[9-11]近几年已陆续开展。然而,采用传统硅烷交联对UHMWPE进行改性的工艺中同样存在上述问题。因此,本文拟在硅烷交联改性UHMWPE基础之上,通过选择一种合适的产水剂预先加入到UHMWPE的硅烷接枝料中,将两者模压,利用产水剂在材料内部产生的水实现UHMWPE硅烷接枝料的交联。另外,基于UHMWPE熔体黏度大、极难加工成型的特点,目前关于UHMWPE硅烷接枝过程的研究均是在平板硫化机上,高温下进行间歇式模压,随之产生的问题是引发剂、硅烷和UHMWPE的混合均匀性问题,因相较于UHMWPE的基体量而言,引发剂和硅烷添加量很低,所以仅靠模压前高速混合机达到充分混合比较困难,而一旦混合不均匀,势必影响接枝过程,进而影响交联材料的性能。基于此,本文拟借鉴吴丹[12]等人采用高压毛细管流变仪加工UHMWPE时,在约高于UHMWPE理论熔融点10℃附近的狭窄温度范围内,UHMWPE熔体流动出现的亚稳性现象条件下进行UHMWPE与硅烷的接枝过程,实现在较低温度和压力下,物料充分混合均匀的条件下完成硅烷接枝UHMWPE过程的连续操作。

本文在传统硅烷交联UHMWPE制备基础上,首先在UHMWPE出现亚稳性的工艺条件下,即UHMWPE熔融流动性极佳的条件下,利用柱塞挤出,在低温和低压下,完成UHMWPE的硅烷接枝过程。然后,在交联工艺过程中,预先在硅烷接枝UHMWPE中添加一种合适的产水剂,利用模压过程中,产水剂在材料内部产生的水实现UHMWPE的交联反应,克服传统硅烷交联聚烯烃交联过程中存在的问题。旨在通过硅烷交联UHMWPE过程中接枝和交联两步工艺的共同改进,制备综合性能优良的硅烷交联改性UHMWPE材料。

2 实验部分

2.1 原料

超高分子量聚乙烯牌号为GUR-4170,硅烷采用乙烯基三(β-甲氧基乙氧基)硅烷,硅烷接枝过氧化物采用过氧化苯甲酸叔丁酯(TBPB),产水剂为一水合草酸钙(CaC2O4·H2O)。

2.2 设备和仪器

毛细管流变仪:Rheograph 20,Gottfert;密炼机:SU-700;平板硫化仪:BL-6170-A电动加硫成型机;傅里叶变换红外光谱仪:Nicolet 5700;动态热机械分析仪(DMA):Rheogel-E4000,UBM;热失重分析仪:STA449 F3,Juptier;电子万能拉伸试验机:CMT4204。

2.3 样品制备

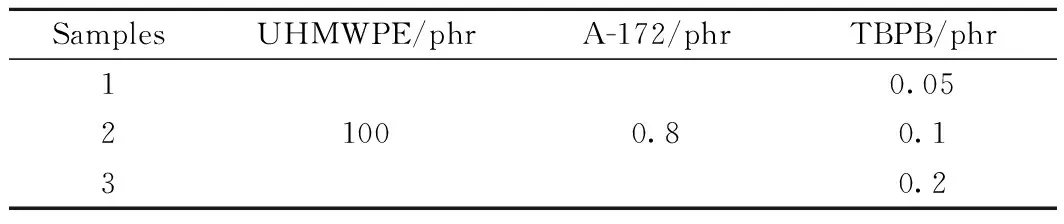

2.3.1硅烷接枝UHMWPE制备 将UHMWPE浸泡于溶有硅烷A-172和引发剂的丙酮溶液中(配方列于表1),密闭放置12h后去除丙酮。当毛细管流变仪的机筒温度达到设定温度后,将上述混合物装入其中,恒温10min后,在挤出温度150℃,柱塞速率0.56mm/s的条件下柱塞挤出制备硅烷接枝UHMWPE。其中,毛细管口模长径比为20∶2mm/mm。

表1 硅烷接枝UHMWPE制备配方Table 1 Preparation program of silane grafted UHMWPE

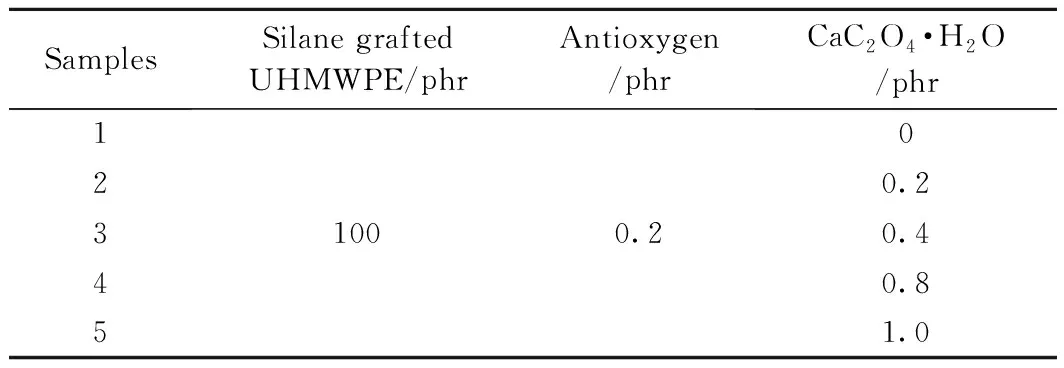

2.3.2硅烷交联UHMWPE制备 首先将硅烷接枝UHMWPE(0.8phr硅烷A-172,0.1phr引发剂下制得),产水剂CaC2O4·H2O和抗氧剂1010在150℃下于密炼机中共混2 min得到均匀的预交联物料(配方列于表2),然后在温度210℃,压力15MPa条件下模压10 min后,即得到硅烷交联UHMWPE。

表2 硅烷交联UHMWPE制备配方Table 2 Preparation program of silane cross-linked UHMWPE

2.4 测试与表征

首先将硅烷接枝UHMWPE压制成50μm厚的薄膜,于丙酮溶液中浸泡除去残留的引发剂和硅烷,然后采用傅里叶变换红外光谱仪测试其红外光谱,扫描范围为4000~600cm-1。

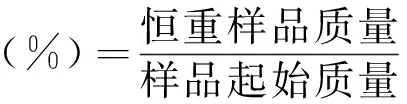

精确称取一定量的硅烷交联UHMWPE 试样0.3 g,包于滤纸内,再外包120目的不锈钢网,以二甲苯为溶剂抽提72h后取出,于140℃烘箱中烘干至恒重,按下式计算凝胶含量:

(1)

利用DMA测试硅烷交联UHMWPE试样的储存模量随温度的变化,试样起始测试长度为16mm,应变为0.2%(32μm),测试频率为1Hz。测试温度范围为60~175℃,升温速率3℃/min。定义160℃下的储存模量为试样橡胶平台区的储存模量E′,利用下式计算交联试样的交联点间分子量Mc(泊松比ν=0.4)[12]:

(2)

式中,ρ为无定形聚合物的密度(对于UHMWPE,ρ=0.94g/cm3),R为气体常数,T为绝对温度。

热失重分析:称取硅烷交联UHMWPE试样10 mg,测试温度范围为40~600℃,升温速率为20℃/min。起始热分解温度(Tid)为试样失重10%时对应的温度,热分解温度(Td)为试样分解最快时所对应的温度。

按照GB/T 1040-1992测试样品拉伸性能,拉伸速率为50mm/min。

3 结果与讨论

3.1 硅烷接枝UHMWPE过程研究

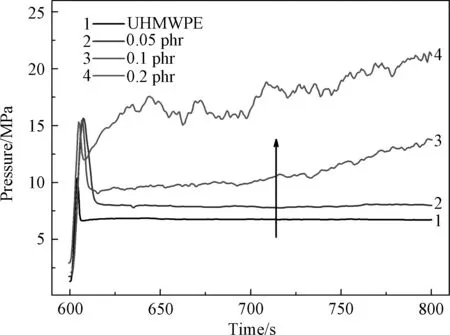

吴丹[12]等人的研究表明,在挤出粘均分子量为3.5×106g/mol的UHMWPE过程中,在154~157℃的温度范围内,挤出压力出现突降,发生亚稳性相转变。所谓的亚稳性现象是指采用高压毛细管流变仪加工UHMWPE粉末时,在非常狭窄的温度范围内,如果剪切应力突降,熔体粘度出现极小值,且流动稳定,可顺利挤出加工UHMWPE。除了温度之外,柱塞速率也是影响亚稳性现象的一个重要因素。针对本文所选用UHMWPE,发现其在150℃时,所研究的柱塞速率0.14,0.28和0.56mm/s下均出现了亚稳性现象,具体数据如图1所示,即UHMWPE在此条件下能够稳定挤出。尤以柱塞速率为0.56mm/s时的挤出压力最为稳定,因此选择在温度150℃,柱塞速率为0.56mm/s的条件下进行硅烷和UHMWPE的接枝反应。

图1 不同柱塞速率下挤出压力随时间的变化曲线(T=150℃)Fig.1 Extrusion pressure traces with time under different piston velocity (T=150℃)

图2 引发剂用量对柱塞挤出压力的影响(T=150℃,v=0.56mm/s)Fig.2 Effect of initiator content on the ram extrusion pressure (T=150℃,v=0.56mm/s)

图2给出了不同引发剂用量下,硅烷接枝UHMWPE过程中挤出压力随时间的变化曲线。在硅烷接枝过程中,过氧化物引发剂受热分解产生的活性自由基夺取UHMWPE分子中的氢原子,使UHMWPE主链变为活性游离基,然后与硅烷发生了接枝反应,正是由于带有极性基团的硅烷接枝到了UHMWPE分子链上,降低了其流动性,所以从图2中可见,接枝过程的稳定挤出压力比纯UHMWPE的有所增加,尤其是当引发剂用量增至0.2phr时,挤出压力明显增加且波动剧烈,这可能是因为过量的引发剂导致分子链间发生了因化学引发效应而引起的交联反应,进而大大降低了聚合物的流动性。因此,为了抑制此副反应的发生,引发剂的用量不宜超过0.1phr。这一结果也表明在UHMWPE的亚稳性条件下,可以在低能下完成UHMWPE的连续接枝过程。

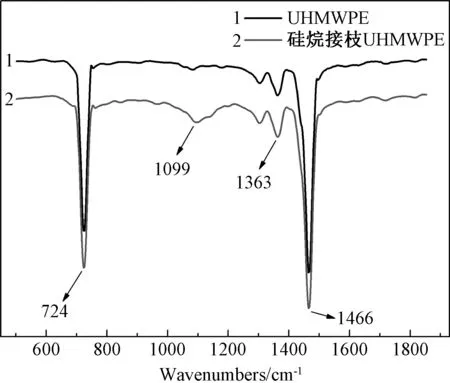

图3为UHMWPE和引发剂用量为0.1phr时,所制备的硅烷接枝UHMWPE的红外光谱图,从图中可知,UHMWPE在724,1363和1466cm-1处出现特征吸收峰,分别对应CH2的摇摆振动,甲基和亚甲基中C-H的弯曲振动。与UHMWPE相比,硅烷接枝UHMWPE在1099cm-1处出现新的吸收峰,该峰对应硅氧烷中Si-O伸缩振动吸收峰[14],这一结果表明硅烷成功地接枝到UHMWPE分子链上。

图3 UHMWPE与硅烷接枝UHMWPE红外光谱图Fig.3 FTIR spectra of UHMWPE and silane-grafted UHMWPE

3.2 硅烷交联UHMWPE过程研究

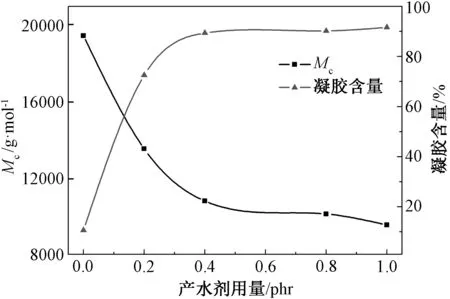

将所制备的硅烷接枝UHMWPE料与一定量的产水剂CaC2O4·H2O和抗氧剂混合后,在温度210℃条件下进行模压,利用此温度下CaC2O4·H2O失去的结晶水实现硅烷接枝UHMWPE料的水解缩合交联反应。采用凝胶含量和交联点间分子量对交联程度进行了评价,结果如图4所示。从图4可见,随着产水剂用量的增加,最终试样凝胶含量迅速增加,产水剂用量为0.4phr时,交联料的凝胶含量达到了89.35%,表明产水剂起到了交联剂的作用,即在模压过程中,产水剂放出的结晶水引发了硅烷原位水解缩合交联。由于接枝过程中添加的硅烷含量一定,因此接枝上的硅烷数目有限,故进一步增加CaC2O4·H2O的用量,交联试样的凝胶含量变化趋于平缓。凝胶含量的增加意味着交联密度的增加,导致交联点间分子量Mc的降低,当产水剂用量为0.4phr时,交联试样的Mc迅速降至10800g/mol,进一步增加CaC2O4·H2O的用量,Mc的变化趋于平缓,与凝胶含量的变化趋势相吻合。这一结果表明,通过选择合适的产水剂,可以使硅烷接枝UHMWPE料在模压成型过程中通过硅烷原位水解缩合来实现交联,从而省去传统硅烷交联聚烯烃的水煮或蒸气处理过程,大大节约了能源且提高了效率。

图4 硅烷交联UHMWPE的凝胶含量和交联点间分子量随产水剂用量的变化Fig.4 Gel ratio and Mc of silane cross-linked UHMWPE variation with content of water-carrying agent

3.3 硅烷交联UHMWPE的性能

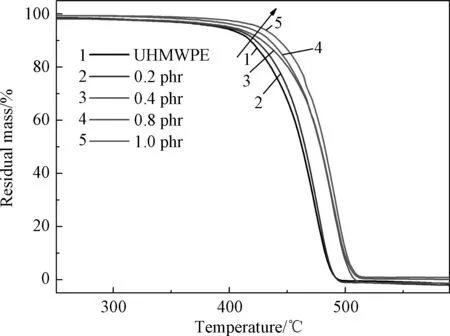

图5 UHMWPE与不同用量产水剂条件下制备的硅烷交联UHMWPE的热失重曲线Fig.5 TGA curves of UHMWPE and silane cross-linked UHMWPE with dosage of water-carrying agent

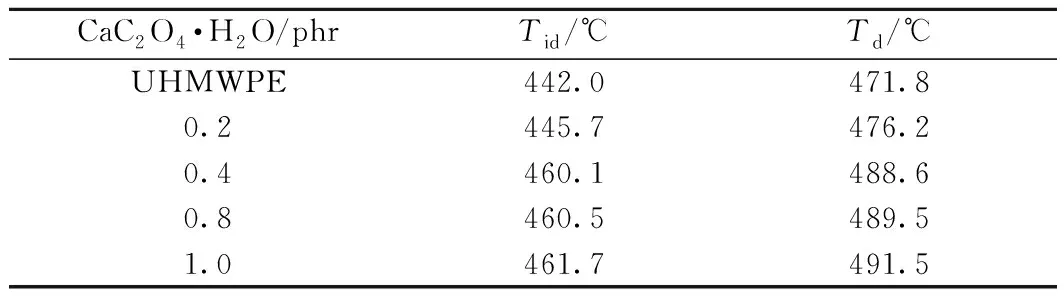

图5给出了UHMWPE与不同用量产水剂条件下制备的硅烷交联UHMWPE的热失重曲线,其热失重特征温度列于表3。与UHMWPE相比,交联试样的初始热分解温度和最快热分解温度均有所上升,特别是当产水剂用量为0.4 phr时制备的交联试样的最快热分解温度为488.6℃,比UHMWPE的提高了近17℃。这是因为UHMWPE经硅烷交联后,交联结构的存在可以提高UHMWPE的热稳定性,产水剂增加导致交联度的增加,使分子链再次断裂需要的能量更大,需要断裂的键数目越多,导致热分解温度进一步提高。然而进一步增加产水剂的用量,试样的热降解温度提升并不明显,这与上文讨论的试样的交联度不再增加有关。

表3 UHMWPE与不同用量产水剂条件下硅烷交联UHMWPE的热失重特征温度Table 3 Thermo-gravimetric characteristic temperatures of UHMWPE and cross-linked UHMWPE with different content of water-carrying agent

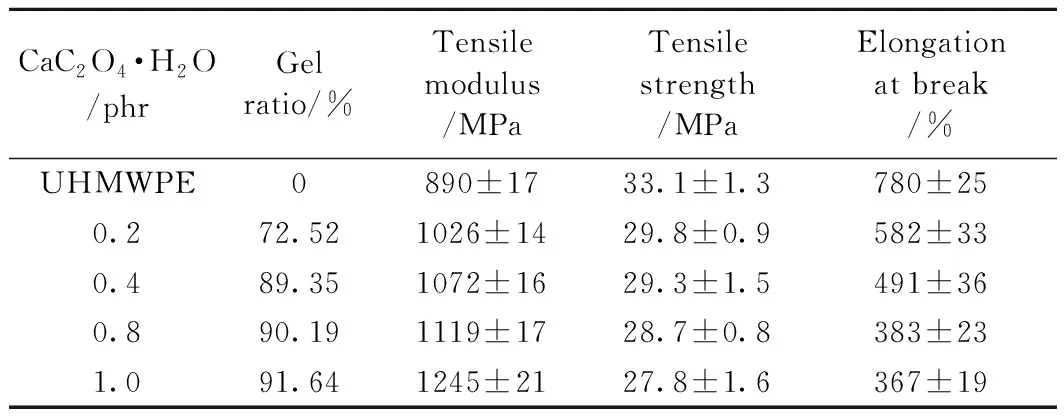

表4给出了UHMWPE与不同交联程度的硅烷交联UHMWPE的力学性能。从表可知,当交联样的凝胶含量为91.64%时,硅烷交联UHMWPE的拉伸模量增加到1245MPa,相比UHMWPE的890MPa提高了40%。这是由于交联后形成的三维网络结构使UHMWPE的分子链之间的结合力大大提高,材料抵抗形变的能力增加,因此拉伸模量显著提高。但交联网络结构也会阻碍分子链的运动,随着交联程度的增加,更多的交联网络结构形成,从而导致试样的断裂伸长率降低。当交联度处于较高水平时,塑性材料会向固性材料转变,材料变硬且更易拉断,表现出“硬而脆”的特点,所以材料经过交联之后,拉伸强度损失是普遍现象。Sirisinha[15]等人对HDPE的硅烷交联及其力学性能进行了研究,发现凝胶含量为70%的硅烷交联HDPE的拉伸强度为21.4MPa,相比纯HDPE(33.3MPa)降低了36%。相比而言,本文的交联材料在同等的凝胶含量时(72.52%)所对应的硅烷交联UHMWPE的拉伸强度相比纯UHMWPE仅降低了10%,凝胶含量高达91.64%时试样的拉伸强度也只降低了16%,大大减少了拉伸强度的损失。这得益于整个硅烷交联UHMWPE接枝过程和交联过程中工艺的改进:(1)接枝过程中在亚稳性条件下挤出,使引发剂、硅烷和UHMWPE基体充分混合熔融挤出;(2)交联过程中,利用产水剂所放出的水,使硅烷接枝料原位水解缩合,得到了交联均匀的材料,减少了材料缺陷的产生。另外,避免了后续长时间的水煮或蒸汽处理对材料结晶性能的影响,从而减小了对材料力学性能的影响。

表4 UHMWPE与不同交联程度的硅烷交联UHMWPE的力学性能Table 4 Mechanical properties of UHMWPE and cross-linked samples with different gel ratio

4 结 论

1. 在UHMWPE的亚稳性条件下,采用柱塞挤出,在较低温度和压力下完成了UHMWPE硅烷接枝过程。

2. 在UHMWPE的硅烷接枝料中加入产水剂,利用模压过程中产水剂产生的水分子,实现了硅烷接枝UHMWPE在熔融态下的原位水解缩合交联。随着产水剂用量的增加,硅烷交联UHMWPE的凝胶含量提高,交联点间分子量(Mc)降低,表明UHMWPE的交联度增加。

3. 硅烷交联UHMWPE的热稳定性明显提高。拉伸模量也显著提高。接枝和交联过程中工艺的改进,使最终交联材料的拉伸强度的降低并不明显,材料的综合性能优良。