燃气流加热器自由射流流场结构数值分析

田 宁,曹知红,姜一通,李文浩

(北京航天长征飞行器研究所,北京,100076)

0 引 言

燃气流地面试验设备是高超声速飞行器防热方案考核不可替代的手段之一,有功率大、热流高等特点。试验系统一般有自由射流试验系统和风洞试验系统 2种,其核心设备燃气流加热器的工作原理与液体火箭发动机相同,利用氧气和煤油燃烧并通过拉瓦尔喷管加速产生高温超声速燃气流场,对飞行器模型进行考核。自由射流式燃气流加热器的尾流流场是一种自由射流的射流流场,具有明显的自由边界,与大外场来流相比,射流流场有波系多、结构复杂等特点,其喷管类型一般有锥形喷管和型面喷管两类。

国外相关机构对液体火箭发动机内的燃烧进行了建模和研究[1,2],中国进行的燃气流场研究主要包括针对火箭发动机压力冲击效应的影响[3]、推力室参数[4]和燃烧室喷管内流场特性研究[5~10],超燃冲压发动机流场研究[11~13],以及航空发动机尾流流场研究[14,15]等。此类研究关注点大多在发动机内部流场以及发动机性能直接相关的方向。国内外对燃气流试验系统关心的喷管出口流场结构及燃气流场热环境的研究尚未深入展开。

本文利用燃烧反应方程和CFD-FASTRAN相结合的方法进行了燃气流流场的数值模拟。由于燃气气体成份复杂,热物理性能参数基于化学反应的理论模型进行计算,没有成熟的数值模拟气体模型,因此首先利用燃烧平衡方程求得加热器喷管内部关键截面的气体成分、物性参数等,然后利用数值模拟软件计算外流场。分析锥形喷管和型面喷管两种喷管结构的外流场特点,模拟了燃气流环境下端头试验模型的热环境分布,并与试验进行了对比。

1 计算模型

1.1 加热器介绍

燃气流加热器由燃烧室和超声速喷管组成,采用氧气和煤油作为燃料,在燃烧室内燃烧,利用拉瓦尔喷管产生高温超声速燃气,对试验模型进行防隔热材料的筛选和部段考核试验。

锥形喷管和型面喷管加热器分别是北 YA6804和YA6814燃气流加热器。锥形喷管加热器的燃烧室总压为1.2 MPa和1.5 MPa两种状态,喷管出口马赫数为2.4,燃气总温为3300 K左右。型面喷管加热器的燃烧室总压为5 MPa,喷管出口马赫数为3.0,燃气总温为3650 K左右。

1.2 燃气参数

燃气流加热器的燃料为3号航空煤油和氧气,余氧系数为0.8。煤油分子式为C7.15H14.2。

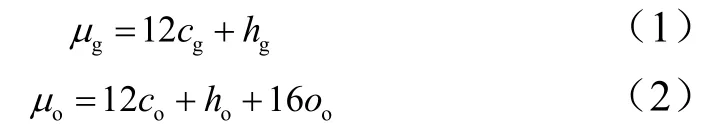

燃烧剂和氧化剂分子量为

式中 µ为分子量;c,h,o分别为分子数;下标g为燃烧剂,o为氧化剂。

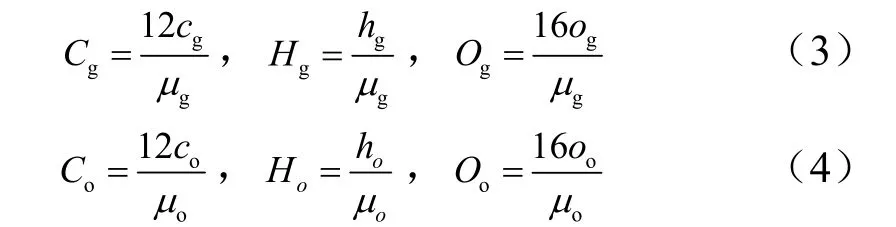

各元素质量组成:

式中 C,H,O分别为元素质量组成。

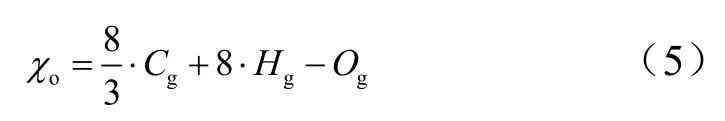

完全燃烧给定的单位质量燃烧剂,所需氧化剂的理论需要量为

式中oχ为氧化剂质量。

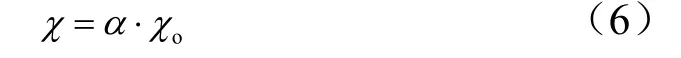

余氧系数为 α时燃烧单位质量燃烧剂所需氧化剂消耗量为

给定压力下,燃料产物的理论温度和成分,通过以下方程组确定[16]。

燃料元素的物质平衡方程:

式中 下标t为燃料。

燃料燃烧产物的分压平衡方程:

燃料及其燃烧产物的能量守恒方程:

式中 I为能焓;下标k为燃烧产物。

式(1)~(11)适用于气体沿喷管长度完全达到化学平衡和能量平衡的假设。喷管出口温度及气流成分通过等熵条件迭带求得:

式中 S为熵;R为气体常数。

经过迭代求解后,各燃烧产物质量成分如表 1所示。

表1 燃烧产物质量成分Tab.1 Composition of Gas Flow

1.3 计算外形及条件

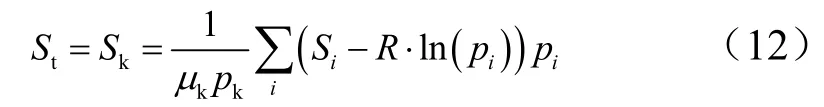

计算采用二维轴对称外形,如图1所示。锥形喷管空流场模型网格如图1a所示,以加热器喉道为流场计算入口边界,计算外形范围为喷管出口轴向距离约15倍喷管直径,径向半径3倍喷管直径。型面喷管由于喷管出口速度可认为无径向分量,因此以喷管出口作为入口边界,其带球锥模型的模拟外形如图1b所示。

图1 计算网格示意Fig.1 Grid of Simulation

续图1

前处理采用CFD-GEOM划分网格,计算网格节点总数为75 052,壁面网格加密至10-5m,模型壁面网格雷诺数小于10。求解器采用CFD-FASTRAN,通过基于密度的有限体积法来求解N-S方程组。气体模型为混合气体模型,其成分组成由燃烧方程在喷管出口条件下求得。计算模型分别采用层流模型和k-ε湍流模型,空间离散采用Roe_FDS通量差分格式,时间离散采用全隐式时间积分格式。

质量守恒方程:

式中 ρ为混合气体密度;ju为j方向的气体速度。

动量守恒方程:

式中 p为气体压力;ijδ为克罗内克函数;ijτ为粘性切应力;k为比热比。

能量守恒方程:

式中 h为焓值;jq为j方向的热流密度。

2 空流场结构分析

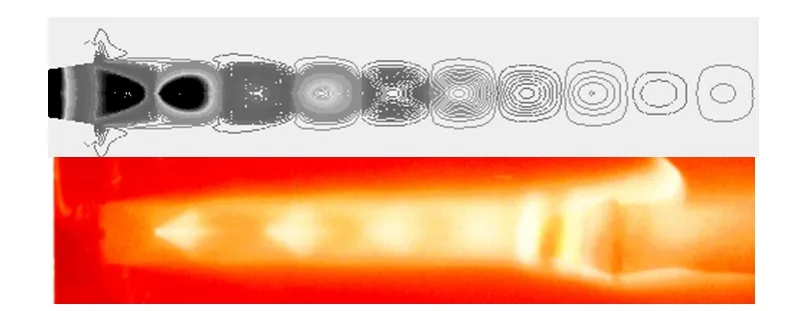

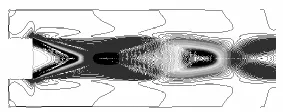

图2为锥形喷管加热器空流场的压力等值线图。由图2可知,锥形喷管出口出现菱形波系。气流在喷管出口首先产生锥形激波,激波相交后仍为激波,在自由边界处经过反射转变为膨胀波,膨胀波相交后再经过自由边界反射变回激波,如此多次反复,形成了由激波-膨胀波组成的喷管出口菱形波系。压力最高区域和最低区域分别出现在激波交点后和膨胀波交点后。

图2 锥形喷管出口压力等值线图及实际流场Fig.2 Pressure Contour Line Chart of Conical Nozzle and Real Gas Feild

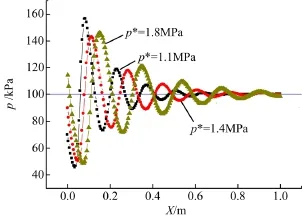

加热器燃烧室总压为1.8 MPa、1.4 MPa和1.1 MPa 3种状态的出口轴线压力分布如图3所示。轴线上的压力分布整体呈现交替膨胀压缩的过程,并随着轴向距离的增加,膨胀和压缩的强度显著衰减。由于锥形喷管的膨胀作用,中心气流在喷管出口首先继续膨胀,压力减小,在激波相交点前达到最低,然后开始经过激波,压力急剧上升,在激波相交点后达到最大,然后再转为膨胀。3种总压条件下出口波系均为激波,可见锥形喷管的波系性质是由喷管结构决定的,状态变化不会改变波的性质。加热器总压的降低导致喷管出口压力降低,菱形波轴向尺度减小。

图3 喷管出口轴线压力分布曲线Fig.3 Pressure Distribution Along the Axis of Nozzle

型面喷管出口气流方向基本平行,因此其出口波系主要由于加热器状态变化导致的出口压力变化引起。当加热器余氧系数变化时,燃气成分将会发生变化,燃气的物性参数也会随之改变,而燃气的绝热指数直接影响喷管出口的气流压力。根据加热器设计指标,余氧系数0.7对应出口压力约为92 kPa, 余氧系数0.8对应出口压力约为108 kPa。

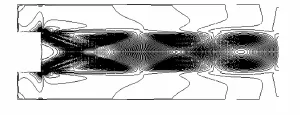

喷管出口压力为92 kPa时的压力等值线如图4所示。

图4 略低压力型面喷管出口压力等值线Fig.4 Pressure Contour Line Chart of Contoured Nozzle in Lower Pressure

锥形喷管激波的形成,主要是由于喷管的锥度导致出口速度方向为喷管角度散射,斜向的超声速气流遇到外界低速边界产生反射,形成较强的斜激波,类似于超声速气流作用在斜板上的激波效果。型面喷管出口处喷口角度为水平,且内部圆滑过渡避免产生过强波系,所以出口处激波或膨胀波的形成主要是由于压差产生。由于喷口超声速气流静压与环境压力差别较小,故激波或膨胀波强度较小。

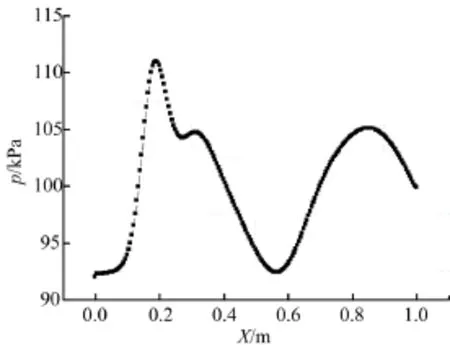

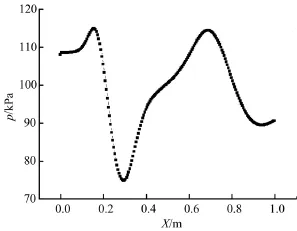

喷管出口压力为92 kPa时喷管出口压力沿轴线分布如图5所示。气流在喷管出口形成菱形激波,由图5可知,激波的强度比锥形喷管形成的要小很多,压力经过激波上升了20%,而锥形喷管上升了约3~4倍。可见出口压力先略抬升,气流边界反射后下降,后面按照此规律周期性衰减。

图5 型面喷管出口轴线压力分布曲线Fig.5 Pressure Distribution Along the Axis of Contoured Nozzle

喷管出口压力为108 kPa时的压力分布如图6所示。喷管出口形成弱膨胀波。膨胀波前气流压力略有升高,因此在膨胀波状态下要提高热环境应该将模型尽量放在膨胀波交点之前。

图6 略高压力型面喷管出口压力等值线Fig.6 Pressure Contour Line Chart of Contoured Nozzle in Higher Pressure

喷管出口压力108 kPa时喷管出口压力沿轴线分布如图7所示。与图5相比,2种状态下出口压力分布规律不同,这是由于一种是超声速气流出口静压低于环境压力,出口产生压缩;一种是出口静压高于环境压力,出口产生膨胀。因此,针对试验需求,对不同状态下寻找合适的热环境点位置的规律也不同。

图7 型面喷管出口轴线压力分布曲线Fig.7 Pressure Distribution Along the Axis of Contoured Nozzle

3 模型热环境分析及试验验证

球锥模型在燃气流加热器流场中马赫数等值线如图8所示。选取加热器出口压力条件为92 kPa时,在喷管出口形成锥形压缩波的状态。

图8 燃气流场中球锥模型马赫等值线Fig.8 March Contour Line Chart of Ball Head Model in Gas Flow

燃气射流在端头模型表面的波系如图9所示,图中黑点表示模型在热流测试试验中的测点。模型头部的弓形激波在遇到气流自由边界后反射,变为膨胀波,膨胀波经过模型壁面的反射仍为膨胀波,在自由边界处再度被反射为压缩波,如此反复,在模型表面形成由激波和膨胀波交替变化的波系。

图9 模型表面波系示意Fig.9 Wave System on the Surface of Model

球锥模型表面母线热流密度分布的数值计算结果与试验结果对比如图10所示。由图10可知,模型驻点热流与层流计算结果符合较好,锥身热流与湍流计算结果符合较好。

图10 模型表面热流分布Fig.10 Heat Flux Distribution on the Surface of Mode

试验测得的锥面热流分布规律与分析所得的波系分布规律符合,在压缩波影响范围内,热流密度逐渐升高,在膨胀波影响范围内,热流密度开始降低。

湍流状态下计算的锥身热流密度分布更符合试验测试结果,模型表面的实际流场状态在端头附近为层流,之后在一定位置转捩为湍流,数值模拟结果较好地验证了这种特点,模拟显示的转捩点在球头与锥面的连接点附近。

4 结 论

通过数值模拟对气氧煤油加热器的燃气流场进行了分析,包括空流场的分析和端头模型热环境分析,得到以下结论:

a)锥形喷管和型面喷管的波系形成机理不同,造成波强度差别较大;加热器状态改变会影响波系角度和位置,特定的试验环境需根据特定状态下的波系结构进行选择;

b)燃气流射流在球锥模型驻点前形成脱体弓形激波,在模型锥身周围形成由锥形膨胀波和锥形激波交替变化的波系,模拟显示模型表面气流存在层流向湍流的转捩点;

c)经过验证,化学平衡反应方程与 CFD结合的数值模拟方法,可以实现试验环境的准确预测,为高超声速飞行器防隔热试验的地面试验模拟提供支持。