紧凑型换热器换热特性研究

杨新垒,聂万胜,王 辉

(航天工程大学,北京,101416)

0 引 言

近年来,组合发动机的研制与应用越来越受到各国的重视。孙国庆等[1]对国外各种吸气/火箭组合发动机的研制情况及关键技术进行了综述,总结出对组合发动机发展途径的观点;彭小波等[2]通过对常见的3种组合循环动力技术的特点和发展现状的分析,提出了发展建议;聂万胜等[3]对协同吸气式火箭发动机的发展现状进行了综述,认为其是各类组合发动机中具有较大发展潜力的一种组合发动机。协同吸气式火箭发动机是一种可对来流进行冷却的预冷吸气式发动机,通过对来流进行冷却,可获得理想的压气机进口温度,增大压气机增压比和空气密度,提高发动机推力,扩展飞行包线。高效紧凑预冷换热器是预冷吸气式发动机的关键部件[4]。

高效紧凑预冷换热器具有管径小、管壁薄、功率需求高的特点,因此提高换热效果对于减轻换热器结构质量,提高发动机性能具有重要的意义。目前开展的研究主要集中在对换热机理的研究,如Xu等[5]通过实验对微管道内的流动进行了研究;汪元等[6]对微小通道流体单相气态流动换热机理进行了总结。但对于宏观上如何增强微尺度换热器换热效果的研究开展较少。本文在保持热流条件不变的情况下,以换热器后空气平均温度为评价指标,研究了冷流参数、换热管参数及管间距对换热效果的影响规律,旨在寻求提高换热效果的改进方向。在此基础上优化了换热器参数,提出了一种新型布局的圆管换热器,建立了三维换热单元,对换热效果进行了仿真计算。

1 计算模型及数值方法

1.1 控制方程

控制方程采用纳维-斯托克斯方程(Navier-Stokes equations, N-S)来描述[7],包括质量、动量和能量方程,其通用形式如下:

式中 φ为通用变量;ρ为流体密度;U为速度矢量;

φΓ为对应于φ的扩散系数;Sφ为相应的源项。

1.2 湍流模型

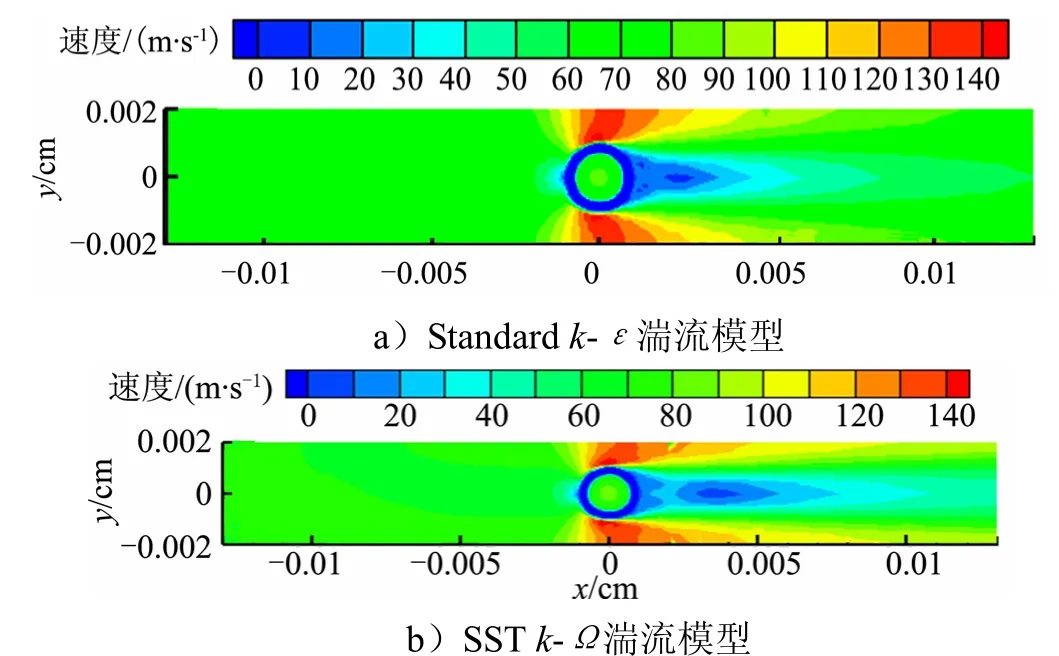

考虑实际的流动换热过程,存在层流转捩为湍流,而湍流又转捩为层流的复杂情况,分别应用Standard k-ε湍流模型和SST k-Ω转捩模型[7]进行数值仿真计算,得到单管物理模型垂直换热管截面的速度分布云图,如图1所示。

图1 湍流模型对比Fig.1 Comparison of Turbulence Model

由图1可知,Standard k-ε湍流模型速度场发散明显,而SST k-Ω转捩模型较好地体现出空气经过冷却管时一部分层流转捩为湍流,经过冷却管后又有一部分湍流转捩为层流,因此本文选用SST k-Ω转捩模型。

1.3 计算方法

压力-速度耦合采用 SIMPLE算法,压力项采用Standard格式离散,其余项采用适用于六面体网格的QUICK格式。在计算时,先以冷流进行计算,待结果收敛后加入能量方程,再次迭代至结果收敛。

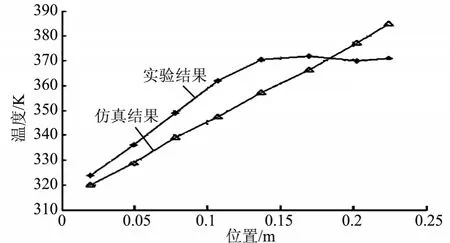

为检验算法的有效性,对圆管内流体的流动换热过程进行了数值仿真,与文献[8]中的实验结果进行对比,如图2所示。

由图 2可知,随着测点的后移,测点温度应逐渐上升,而0.15 m之后,实验测得的温度基本不再变化,这是因为实验中水的温度达到了沸点。取0.15 m以前的实验段结果与仿真结果对比,误差均在4%以内,可认为算法具有有效性。

图2 算法验证特性曲线Fig.2 Proof of Algorithm

2 物理模型及边界条件

2.1 物理模型

以单管为基本换热单元建立物理模型,由理论分析可知,减小管径和壁厚可增强换热效果,但增加了加工和制造的难度。为兼顾换热效果和技术难度,初始参数设置为:管外径为2 mm,壁厚为0.25 mm,长度为450 mm,管间距为2倍的管径。同时建立计算域,计算域宽度为26 mm,厚度为4 mm,长度为450 mm,换热管位于计算域的中心。物理模型如图3所示。

图3 换热单元物理模型示意Fig.3 Physical Model of Heat Exchange Unit

2.2 边界条件

空气进口边界类型为速度入口边界,出口边界类型为压力出口边界,速度取为70 m/s,温度取为1350 K,压强取为0.15 MPa。选用超临界氦作为冷却流体,进口边界类型为速度入口边界,出口边界类型为压力出口边界,进口速度为45 m/s,温度为300 K,压强为10 MPa,压强较高是为了使氦保持在超临界状态。计算域上下为对称性边界条件,其余外表面为周期性边界条件。换热管材料选用性能优异的铬镍铁合金(标号为GH4169),换热管内外壁面满足无滑移边界条件。

由于超临界氦、换热管及热空气的物理属性随温度变化较大,因此在计算时将其物理属性以变量的形式编成自定义函数输入其中,以提高计算精度。

2.3 网格无关性检验

对物理模型划分结构化网格,对换热管内外壁面划分边界层网格进行加密。建立3套网格,网格数分别为22万个、32万个和42万个,监测空气和冷流出口参数,结果如表1所示。

表1 网格无关性检验计算结果Tab.1 Grid Independence Test Results

由表1可知,当网格数大于32万个后,计算结果基本不发生变化,因此后续的计算采用网格数为32万个的作为基本计算单元,多管模型网格的网格密度与其相同。

3 结果分析

3.1 冷流参数对换热效果的影响规律

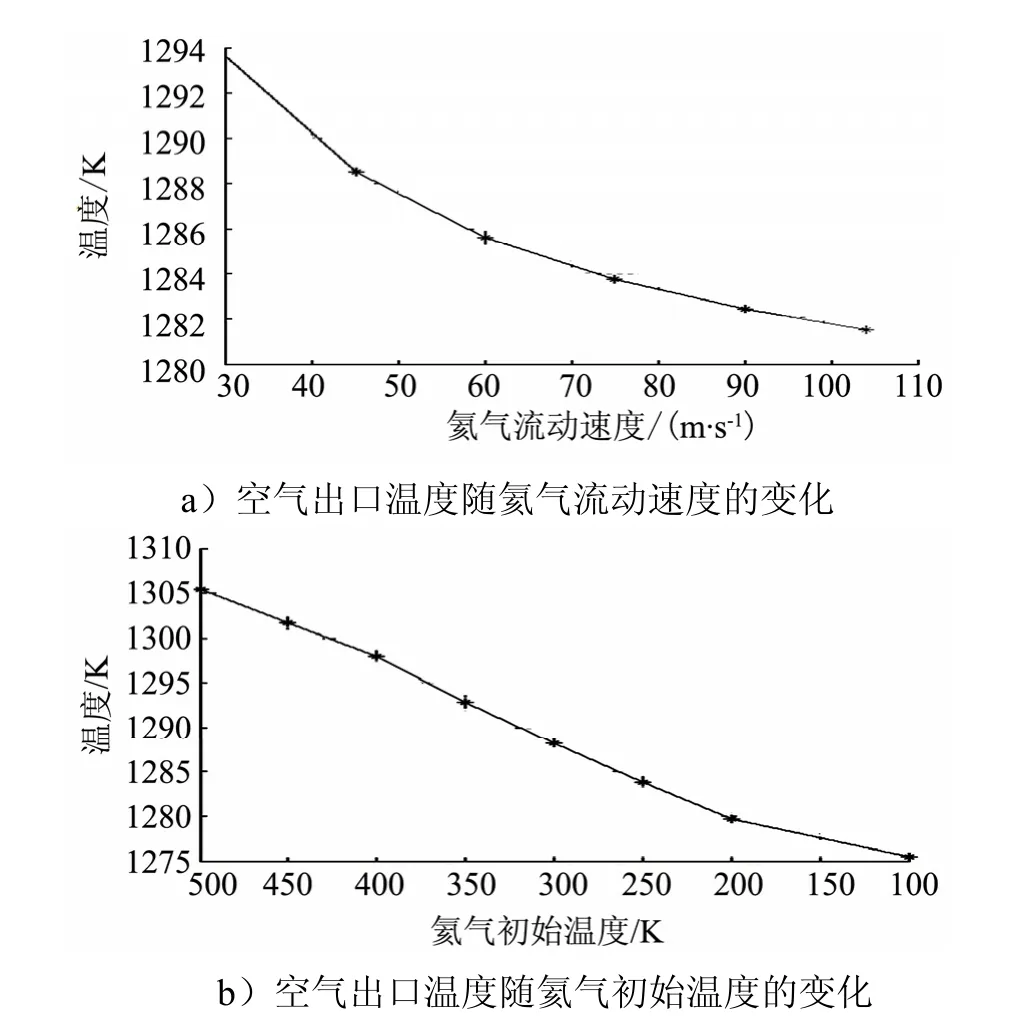

冷流参数对换热效果的影响规律如图4所示。

图4 冷流参数对换热效果的影响规律示意Fig.4 Influence of Cold Flow Parameters on Heat Transfer Effect

调节氦气进口速度分别为30 m/s、45 m/s、60 m/s、75 m/s、90 m/s和105 m/s,保持其他参数不变,对换热效果进行研究,结果如图4a所示。

由图4a可知,随着氦气流动速度的提高,空气出口温度呈缓慢下降趋势,并且下降幅度逐渐较小,二者近似呈底数小于1的对数关系。因此提高氦气流动速度方法不适宜作为提高换热效果的改进方向,在实际工作过程中反而应适当降低换热器冷却流体的流动速度,这样可减少所需冷却剂的质量,工程中可取30 m/s。

调节氦气初始温度为500 K,以50 K为步长,逐次降低氦气初始温度到100 K,保持其它参数不变,计算结果如图4b所示。由图4b可知,氦气初始温度每降低50 K,空气域出口截面平均温度下降约4.3 K,二者近似成一次线性关系。因此降低氦气初始温度可作为增强换热效果的改进方向,但超临界氦气的温度是有范围的,不能一直降低,工程中氦气初始温度可取为100 K。

3.2 换热管参数对换热效果的影响规律

换热管参数对换热效果的影响规律如图5所示。

图5 换热管参数对换热效果的影响规律示意Fig.5 Influence of Heat Transfer Tube Parameters on Heat Transfer Effect

改变换热管壁厚分别为0.35 mm、0.25 mm、0.15 mm和0.05 mm,保持计算域厚度为2倍的管径,其他参量不变,计算结果如图5a所示。由图5a可知,随着换热管壁厚的减小,换热效果不断增强,壁厚每减小0.1 mm,空气出口截面平均温度下降约6.3773 K,二者近似呈一次线性关系。因此,减小换热管壁厚也可作为增强换热效果的改进方向,但换热管壁厚也受材料和焊接工艺的限制,不可能无限减小,在实际工程中可取为0.25 mm。

保持壁厚为0.25 mm不变,改变换热管管径,保持空气进口质量流量不变,其他参量不变,监测出口截面平均温度,结果如图5b所示。由图5b可知,空气出口截面平均温度与换热管管径近似呈二次函数关系,这是由于管径的变化带来换热面积和冷流流量同时变化的结果。因此对于某一确定换热管壁厚,有一最佳的管径与其对应,当换热管壁厚为0.25 mm时,换热管管径最佳尺寸为1.6 mm。

保持换热管初始参数不变,将其设计为一段圆弧的形状,对应圆心角为45°,计算参量保持不变,得到出口截面平均温度为1264.4371 K,相比于直管换热器,空气出口平均温度降低24 K,单管换热效果提升39%,原因是管形的变化引起湍流度的提升,从而增强了换热效果。因此,在工程中可通过改变换热管的弯度来增强换热效果。

3.3 管间距对换热效果的影响规律

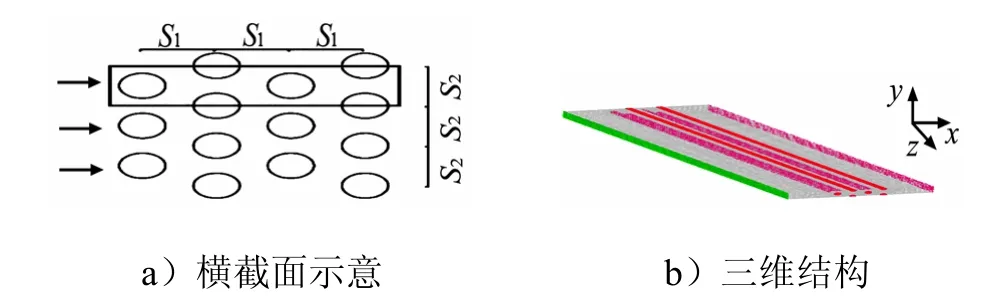

在对单管换热规律进行分析研究的基础上,建立多管叉排布置换热模型,研究管间距对换热效果的影响规律,如图6所示。

图6 多管结构计算模型示意Fig.6 Multi-tube Structure Calculation Model

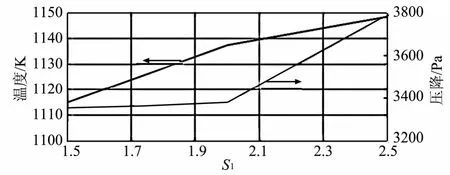

图6中,S1为横向管间距的无量纲参数,S2为纵向管间距的无量纲参数,其值分别为同排和同列管间距与换热管直径的比值。取黑框区域为基本换热单元,采用与单管模型相同的网格密度进行结构化网格划分,网格数为91万个。取S1分别为1.5、2.0和2.5,保持S2=2.0不变,对换热效果进行对比,结果如图7所示。

图7 横向管间距对换热效果的影响规律示意Fig.7 Influence of Cross Tube Spacing on Heat Transfer Effect

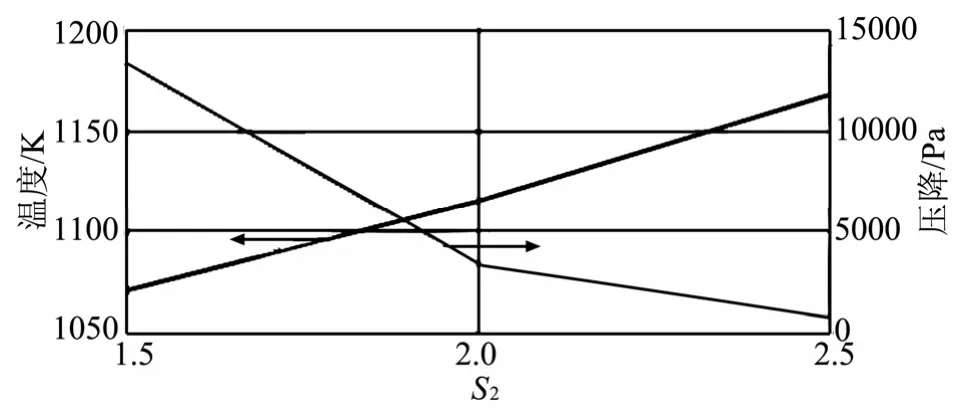

由图 7可知,随着横向管间距的增大,空气出口温度呈缓慢上升趋势,但当S1大于2后,压降迅速上升,故应控制横向管间距不大于2倍的管径,实际工程中可取S1=1.5。保持S1=1.5不变,取S2分别为1.5、2.0和2.5,对换热效果进行分析,结果如图8所示。

图8 纵向管间距对换热效果的影响规律示意Fig.8 Influence of Longitudinal Tube Spacing on Heat Transfer Effect

由图8可知,当纵向管间距小于2倍的管径时,换热效果增强明显,但压降也迅速上升,故在工程中应注意纵向间距不小于2倍的管径,工程中可取S2=2。

3.4 紧凑型圆管换热器优化结果分析

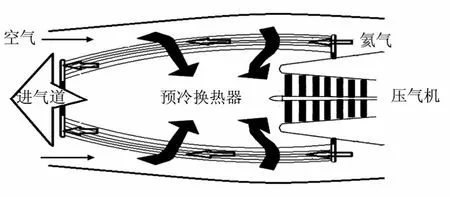

根据冷流参数、换热管参数及管间距对换热效果的影响规律分析结果,提出了一种新型高效紧凑预冷换热器,换热管采用对应圆心角为45°的弯管,分布在类圆柱体换热器的周围,如图9所示。

图9 新型预冷换热器示意Fig.9 Schematic Diagram of a New Precooling Heat Exchanger

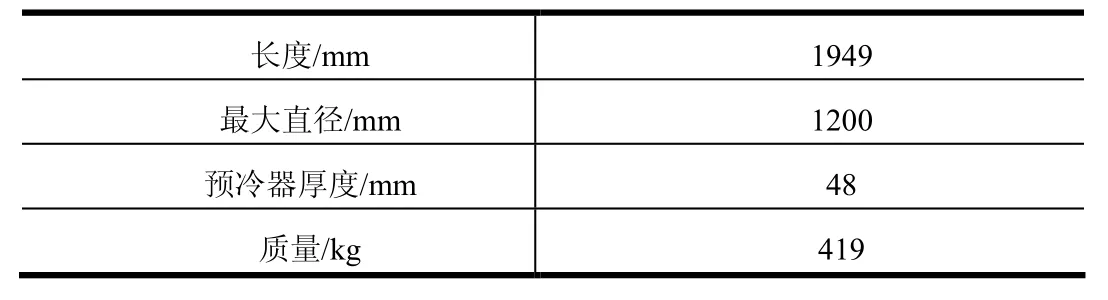

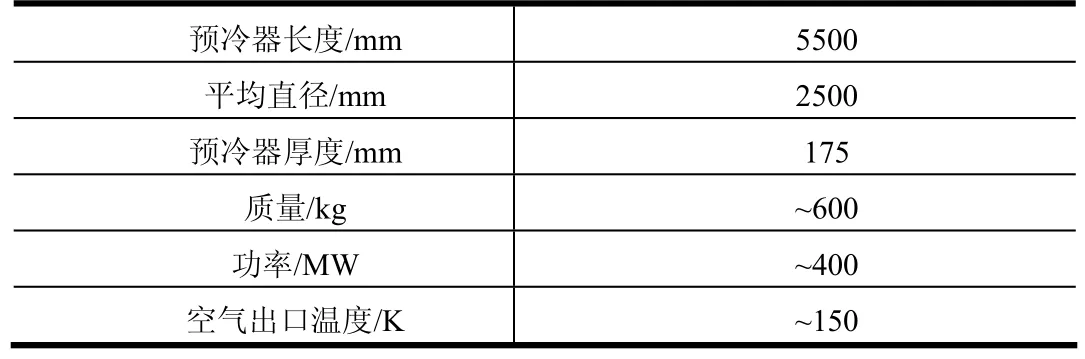

预冷换热器参数选取如下:冷却介质为氦气,进口速度30 m/s,温度为100 K,压强为10 MPa;换热管管径为1.6 mm,管壁为0.25 mm;换热管布置方式为叉排,横向间距为1.5倍的管径,纵向间距为2倍的管径。换热器总体参数如表2所示。

预冷换热器较长,氦气可以和空气充分进行热交换,在此长度下氦气出口温度接近空气进口温度,可最大限度的发挥氦气的冷却作用。换热器的最大直径是根据典型组合发动机的空气进口流量设置的,可满足空气质量流量为120 kg/s的预冷需求。

表2 新型预冷换热器总体参数Tab.2 Gross Parameters of the New Precooling Heat Exchanger

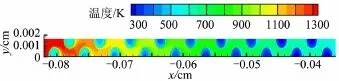

建立换热器三维模型,选取换热单元进行数值仿真计算,换热过程如图10所示。

图10 换热器换热过程示意Fig.10 Heat Transfer Process of Heat Exchanger

由图10可知,该新型预冷换热器可将空气来流由1350 K降低至486.4638 K,压降为9.12%。进一步计算可得单位体积的换热面积为1309 m2,单位体积的换热功率为355.5 MW。

与文献[1]中提到的协同吸气式组合发动机(Synergitic Air-Breathing Rocket Engine,SABRE)用预冷换热器对比可以发现,本文提出的预冷换热器空气出口温度虽高于 SABRE用预冷换热器空气出口温度约230 K,但单位体积换热功率远高于SABRE用预冷换热器(计算可得约为26.457 MW),具有体积小、质量轻、结构简单等特点。换热管尺寸的设计大大降低了换热管焊接难度,空气出口温度在临界点以上避免了霜冻阻塞,在中国目前工业技术条件下具有可实现性,应用于预冷吸气式发动机后,同样可大幅提升发动机性能。SABRE用预冷换热器的总体参数如表3所示。

表3 SABRE用预冷换热器总体参数Tab.3 Gross Parameters of the SABRE Precooling Heat Exchanger

4 结 论

通过建立单管和多管换热模型,开展了紧凑型圆管换热器换热特性研究,结论如下:

a)换热效果与冷流初始速度呈底数小于1的对数关系,与冷流初始温度和换热管壁厚成一次线性关系,与换热管壁厚呈二次函数关系;对于某一确定换热管壁厚,有一最佳的管径与其对应,使得换热效果最优;叉排布置换热管横向间距应不大于2倍的管径,纵向间距应不小于2倍的管径。

b)提高冷流速度对换热效果增强不明显,工程实际中反而应适当降低冷流速度;降低冷流初始温度和减小换热管壁厚可增强换热效果;相比于直管换热管,弯管可明显增强换热效果。

c)提出的新型预冷换热器,单位体积的换热面积为1309 m2,单位体积的换热功率为355.5 MW,可将质量流量为 120 kg/s的空气由 1350 K降低至486.4638 K,具有体积小、质量轻、结构简单的特点,在工程上具有可实现性。