终轧温度对Q420钢组织与力学性能的影响

王守忠,朱 凯

(商丘职业技术学院,河南 商丘 476100)

引言

Q420低合金高强度钢具有良好的抗疲劳性、冷成型性和低的脆性,及较好的抗腐蚀性和一定的耐磨性能[1]1-10,广泛应用于汽车、电力、建筑、压力容器等机械设备中. 但由于该钢的化学成分所限,导致其强度较低,焊接性较差, 韧性也不足[2]24-26,其推广应用范围在一定程度上受到了限制. 提高金属材料的强韧性一直是广大科技工作者不懈追求的目标,梁涛等通过对Q420QD钢进行调质处理,使其表层发生索氏体转变,从而细化晶粒,提高了该钢的力学性能[3]88-89;李智博等采用加入V-N 中间合金方法生产Q420钢,提高了该钢的抗拉强度、屈服强度和冲击韧性[4]293-295;吴云贤采取焊前对Q420钢90 ℃的预热和焊缝稀土合金化优化焊接接头组织性能的措施, 提高了该钢的焊接抗裂性,降低了焊接裂纹生成倾向,增强了焊缝金属韧性[5]23-26,而有关终轧温度对Q420钢组织与力学性能的影响的研究鲜见报道. 鉴此,从有利于提高Q420钢强韧性的角度出发,本文采用控轧控冷法,在前期实验研究成果的基础上,控制其它形变热处理工艺参数基本不变,选择不同终轧温度在Φ450 mm热轧实验机组上对Q420低合金高强度钢进行了轧制试验,并对经轧制后试验钢的组织和性能变化规律进行了探讨分析,从中获得了试验钢的最佳终轧工艺参数.

1 试验材料与方法

试验材料为某企业生产的Q420低合金高强度钢铸锭,经化验,其化学成分如表1.

表1 试验钢的化学成分(%,质量分数)

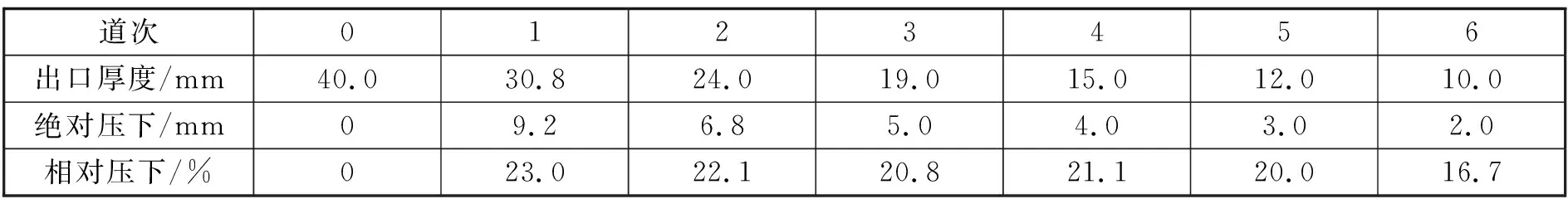

将铸锭锻造并加工成厚度为40 mm的钢坯, 将钢坯锯切成3个150 mm×100 mm×40 mm的热轧试样,在Φ450 mm试验轧机上,控制加热温度为1 200 ℃,保温2 h,开轧温度为1 150 ℃, 卷取温度为600 ℃,冷却速率为13 ℃/S,总变形量为75%等工艺参数基本不变,选择终轧温度为890 ℃和800 ℃,温度控制由DT-8 832型红外线测温仪测得. 按照热轧压规程,经连续6道次轧制成10 mm厚的钢板. 将终轧后的钢板沿轧向用线切割法分别切取3个金相试样和3个尺寸为10 mm×100 mm的拉伸试样,金相试样经研磨抛光后用4%硝酸酒精溶液腐蚀,用LEICADMR金相显微镜观察金相组织;用52SVD型数显维氏硬度计测量硬度;用JEM-2 100型透射电镜观察钢中析出物形貌,拉伸试验在WAW-IOOO型万能试验机进行. 如表2所示.

表2 试验钢热轧压下规程

2 试验结果与分析

2.1 显微组织与析出物照片

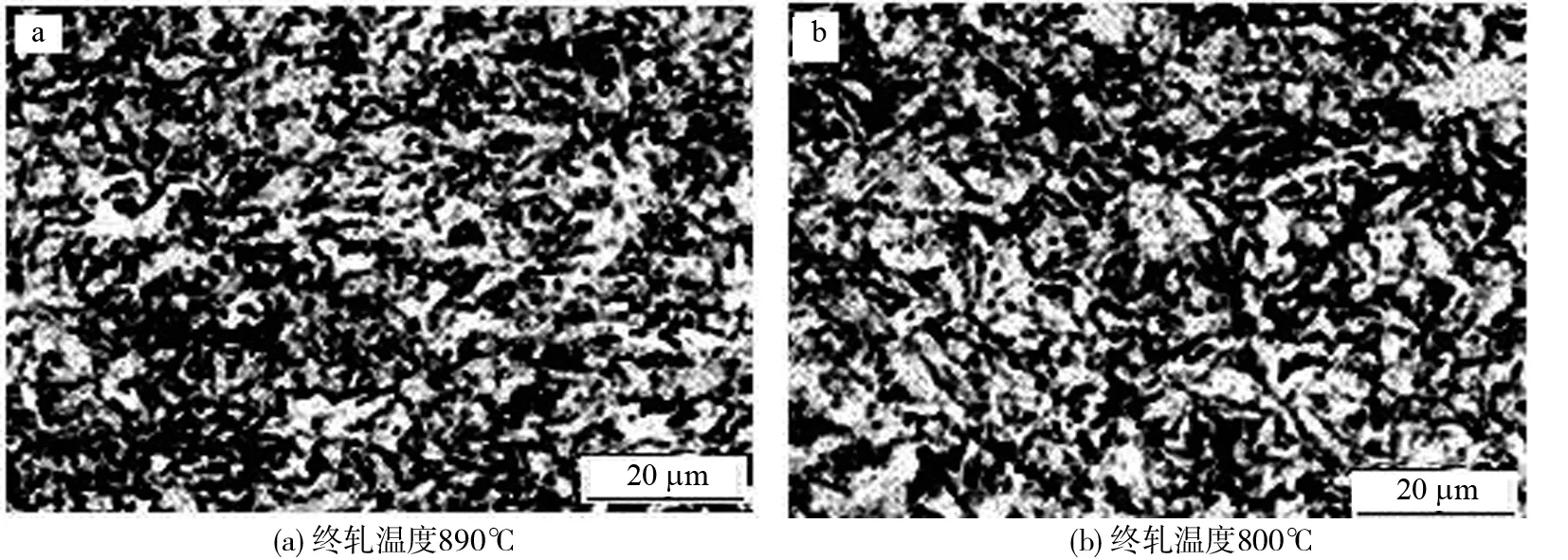

试验钢890 ℃和800 ℃终轧温度下的金相组织如图1所示. 可见两种终轧温度下试验钢的终轧组织都为铁素体+粒状贝氏体. 不同的是890 ℃终轧时主要为粒状贝氏体,铁素体含量较少,800 ℃终轧时铁素体含量有所增加,粒状贝氏体含量有所减少,晶粒也较为细化.

图1 不同终轧温度下钢的金相组织

试验钢890 ℃和800 ℃终轧温度下析出的Nb、Ti、V碳氮化物EDX照片如图2所示. 图2(a)为终轧温度890 ℃时,Nb、Ti、V碳氮化物析出的照片,可见,析出的碳氮化物数量较少且晶粒尺寸大;图2(b)为终轧温度800 ℃时,Nb、Ti、V碳氮化物析出的照片,可见,析出的碳氮化物数量较多且晶粒尺寸较为细小.

图2 不同终轧温度下钢中析出的Nb、Ti、V的碳氮化物透射电镜照片

经前期热模拟试验和金相法测得试验钢的动态再结晶温度为900 ℃以上,自奥氏体中开始析出铁素体的临界温度881.42 ℃,奥氏体向铁素体转变的开始温度735.27 ℃. 因此,当终轧温度接近或高于900 ℃时,试验钢接近或进入奥氏体再结晶区,细化晶粒的作用不大. 当终轧温度为890 ℃时,十分接近钢的动态再结晶温度,由于终轧温度较高,钢内部原子运动速度高,晶界位错滑移和攀移易于进行,导致变形抗力下降,奥氏体空位浓度、位错、变形带等晶体缺陷少,不利于铁素体晶粒在晶内形核析出[6]35-39. γ→α相变主要发生在奥氏体晶界上,铁素体在奥氏体晶界交汇处形核, 铁素体的相变量较少,而未转变奥氏体量多,当这些未转变的奥氏体经过贝氏体相变区后,转变为粒状贝氏体的量增多[7]48-51. 再者,晶界发生移动导致位错大量解体, 位错密度很低,形成的奥氏体新晶粒尺寸也比较粗大,在轧后冷却的过程中粗大奥氏体晶粒转变形成的粒状贝氏体、铁素体晶粒比较粗大[8]230-234. 因此,终轧温度为890 ℃时, 试验钢的终轧组织中粒状贝氏体含量较多,铁素体含量较少,而且晶粒尺寸均比较粗大,如图1(a)所示.

相对于含Nb、V、Ti微合金元素的低合金高强度钢来说,轧制温度的高低除了影响细晶强化外,还会影响其析出强化作用. Nb的碳化物完全固溶温度为1 150~1 200 ℃,Ti的碳化物完全固溶温度为1 100~1 150 ℃,而V的碳化物在900 ℃就完全固溶于奥氏体中了,TiN 在1 400 ℃以上才能基本上固溶奥氏体中,而NbN和VN可在高温奥氏体区溶解,又能在低温奥氏体中析出. 可见Nb、V、Ti碳氮化物固溶度随温度的升高而增大,使未溶Nb、Ti、V 碳氮化物体积分数减小, 不利于碳氮化物沉淀析出,同时, 原子的扩散速度也较快,析出的碳氮化物像“滚雪球”一样易于合并长大. 因此,如图2(a)所示,终轧温度为890 ℃时,析出的Nb、Ti、V碳氮化物不仅数量少,而且尺寸较大,分布不均匀,析出物不能够有效钉扎奥氏体晶界和阻止奥氏体再结晶,奥氏体晶粒易长大,导致形变和相变后的铁素体和贝氏体晶粒尺寸也大.

试验终轧温度为800 ℃时,明显低于钢的动态再结晶温度900 ℃和自奥氏体中开始析出铁素体的临界温度为 881.42 ℃,而稍高于奥氏体向铁素体转变的开始温度为735.27 ℃,可使得实验钢在相变点A3附近未再结晶区轧制,这样,能够抑制奥氏体再结晶,扩大了奥氏体未再结晶区的范围,有利于控制轧制工艺的实施. 同时,可以对试验钢施以大的形变量,使奥氏体晶粒拉长,形成饼形晶粒,原奥氏体晶粒尺寸变小,则晶界面积增加,限制了奥氏体晶粒回复长大的可能性,晶粒内部储存能升高[9]24-28,形核驱动力加大,产生的畸变能增加,增加了奥氏体内部的空位浓度、位错、变形带等晶体缺陷,变形奥氏体中形成的变形带将奥氏体晶粒分割成几个小区域,引起非均匀形核点增多,铁素体形核率提高,形变或相变时,铁素体不仅可以在奥氏体晶界、亚晶界、位错线上形核,还可以在变形带上形核,铁素体的转变量有所增加,先共铁素体析出量的增加对粒状贝氏体相变起抑制作用,粒状贝氏体转变量有所减少. 奥氏体晶粒尺寸小时,形变或相变得到的铁素体与粒状贝氏体晶粒尺寸也会细小些. 因此,当终轧温度为800 ℃时,相对终轧温度为890 ℃时,试验钢的终轧组织中铁素体的含量有所增加,粒状贝氏体含量有所减少,并且晶粒尺寸也均相对细小些.

再者,终轧温度较低时,Nb、Ti、V微合金元素固溶于基体中的量减少,奥氏体中微合金元素Nb、Ti、V的过饱和度升高, 碳氮化物的析出相体积自由能增大,沉淀析出的驱动力增大,从而提高了碳氮化物沉淀析出量,而原子扩散速度也相对降低, 析出的碳氮化物也不容易合并长大. 而奥氏体晶粒长大是受扩散控制的晶界迁移而使晶界减少的自发过程,当运动的晶界遇到细小的Nb、Ti、V碳氮化物粒子时,粒子与晶界之间的互作用力将阻止晶界迁移而使晶界减少限制奥氏体晶粒长大, 导致形变或相变后的铁素体和贝氏体晶粒尺寸也均相对细小些[10]42-49.

2.2 力学性能分析

表3为终轧温度890 ℃和800 ℃下,试验钢力学性能测试结果,可见终轧温度为800 ℃时相对终轧温度为890 ℃时的屈服强度、抗拉强度、延伸率、屈强比都较高,而硬度较低.

表3 不同终轧温度下钢的力学性能测试结果

试验分析认为,相对于本试验钢来说,钢的强韧性主要取决于组织中粒状贝氏体、铁素体和析出Nb、Ti、V的碳氮化物的数量及晶粒尺寸的大小. 如上所述,由于890 ℃终轧时,试验钢的粒状贝氏体含量较高,铁素体含量较少,析出的Nb、Ti、V碳氮化物数量也少,而且这些组织的晶粒尺寸均比较粗大,粒状贝氏体是组织中的硬相,其含量高时,则钢的硬度高,铁素体是组织中的软相,其含量低时,则钢的韧性差. 晶粒尺寸粗大时,则晶界面积小,当形变和微裂纹由一个晶粒穿过晶界进入另一个晶粒时, 晶界阻力小,滑移和裂纹扩展改变方向消耗的能量低, 晶粒越粗大,钢的强韧性度就越差.

而800 ℃终轧时,试验钢的铁素体含量相对有所增加,粒状贝氏体含量相对有所减少,且铁素体和粒状贝氏体晶粒比较细小,则晶界得以强化[11]27-30,导致钢的屈服强度上升,韧脆转变温度下降,强度和韧性同时都得到提高. 析出的Nb、Ti、V的碳氮化物数量越多、尺寸越小且高度弥散沉淀在钢中时,对晶界的钉扎力也较大,对奥氏体晶界起固定作用,从而阻止奥氏体晶界迁移,阻止奥氏体晶粒长大. 同时,细小、量大、高度弥散的Nb、Ti、V的碳氮化物沉淀分布在整个基体上与位错发生交互作用,使位错密度增加,造成对位错运动的障碍,给钢的继续变形和裂纹扩展造成困难,从而也提高了基体的强韧性[12]200-204. 因此,终轧温度为800 ℃时相对终轧温度为890 ℃时,试验钢的屈服强度、抗拉强度、延伸率和屈强比都不同程度的有所提高,而由于铁素体相对含量增加,相对于粒状贝氏体来说铁素体是一种软相,它的含量较高时,试验钢的硬度有所下降.

3 结论

在其他控轧控冷工艺参数一定的试验条件下:

1)890 ℃和800 ℃终轧温度下,试验钢的显微组织均为铁素体+粒状贝氏体.

2)终轧温度为890 ℃时,由于试验钢的非均匀形核点少,粒状贝氏体含量较高,铁素体含量较低,晶粒均比较粗大. 微合金元素Nb、Ti、V的碳化合物回溶于奥氏体中含量高,形核点少,析出的Nb、Ti、V碳氮化物数量较少且粗大,分布不均匀,钢的强韧性差.

3)800 ℃终轧时,由于试验钢的非均匀形核点相对较多,铁素体含量相对增多,粒状贝氏体含量相对减少,晶粒均比较细小. 微合金元素Nb、Ti、V的碳氮化物在奥氏体中的溶解度降低,形核率提高,析出的Nb、Ti、V碳氮化物的数量不仅较多且比较细小,并趋于高度弥散. 试验钢的屈服强度、抗拉强度、延伸率、硬度分别高达672.13 MPa、775.06 MPa、22.74%、206.3 HV,钢的综合力学性能较好.