电镀金刚石刀具在煤矿井下套管切割中的应用

张 朋,王传留,伍 涛

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

1 引言

随着众多矿区煤矿开采深度的增加,煤层底板突水治理显得更加迫切和必要[1],目前煤矿井下防治突水多采用注浆钻孔施工进行底板加固防水,在注浆钻孔施工过程中钻孔下入套管是较为常用的技术手段[2]。下套管工艺技术为后期煤矿开采提供了技术保障,但同时加固后埋藏在煤层段的套管为后期的采掘工作埋下了一些隐患,后期采煤过程中时常出现采煤机刀头碰撞孔内套管的情况,对生产设备会造成损坏,增加生产成本,同时影响采煤速度,降低生产效率,甚至危及巷道工作人员的人身安全。

为研究解决残留孔内套管影响煤层开采施工的问题,提出了对封孔套管进行多段切割的方法,就是将高强度整体套管切割为众多小段,使问题在采掘过程中更容易剔除。目前,煤矿行业很少有类似的套管切割工具,因此研制一种高效率定点切割多层套管的切割钻具十分必要。金刚石由于其高硬度和优良的力学性能,使金刚石工具成为加工各种坚硬材料不可缺少的有效工具,目前金刚石工具在地矿碎岩时发挥着重要作用,本文将金刚石材料用于煤矿井下切割钻具的切割刀头。

2 注浆套管切割钻具的结构设计

切割钻具的结构设计需具备以下特点:其一,将一段长套管定点多次切割成为多段小套管,需要对切割钻具进行结构设计来控制刀头的开闭合,最终实现定点切割,切割完毕后将刀头回收至钻具内部,下钻至下一切割点重复使用;其二,结合现场工艺条件,注浆加固套管多采用地质管材,因此对刀头切削磨料设计加工需考虑使其具备高效率长寿命切割钢材的能力。

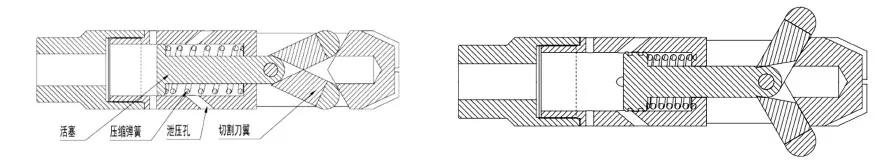

2.1 张开机构设计

套管切割钻具设计为伸缩式结构,整套钻具由钻具腔体、活塞、销轴、压缩弹簧、切割刀头等组成,结构如图1所示。切割刀头与活塞之间通过销轴连接,活塞与腔体中间有压缩弹簧,活塞在水压作用下沿钻具腔体上下活动,带动切割刀头实现张开与闭合动作。压缩弹簧的优选、张开机构设计、切割刀头形状及加工是该钻具的设计重点。根据水压及流量变化对弹簧进行优选,实现较大直径套管的切割,切割刀头回收在切割钻具内,开始切割时刀头能够顺利张开进行套管切割,同时还要在切割时承受反作用力,因此,切割刀头及切割钻具的整体强度需要考虑,套管为金属材质,切割刀头的材料要重点考虑。

图1 切割钻具开闭合结构原理图Fig.1 Schematic Diagram of the opening and closing Structure of a Cutting Tool

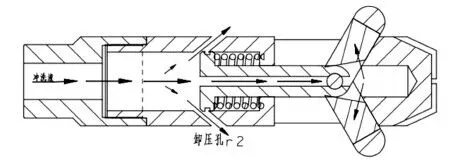

2.2 水路设计

金属套管切割时会产生大量的热量,因此切割刀具的水路设计也尤为重要,刀头及时冷却为高效切割套管提供了保障。切割钻具的结构设计中冲洗液在钻孔内部循环,通过对水路设计可以保证冲洗液各项功能的顺利实现。在刀头张开之前,活塞中心通孔较小,冲洗液在活塞上形成压力差推动活塞向前运动,实现刀头完全张开,同时少量冲洗液通过活塞中心通孔和连杆通孔进入刀头部位,对刀头进行冷却并起排铁屑的作用。当活塞推进至卸压钻孔处,刀头至此完全打开,此时钻具中内腔与卸压孔连通,大量冲洗液从卸压孔漏出,活塞受到的水压力下降,最终活塞处冲洗液压力保持静态平衡可以保持刀头始终处于张开状态,待套管割透后关闭冲洗液,在压缩弹簧的作用下将刀头回收至钻具体内,水路设计如图2所示。

图2 切割钻具水路设计Fig.2 Waterway Design of Cutting Tool

2.3 切割钻具定点切割技术的实现

在连续将地质管材切削为多段的过程中需要定点选择某一小段进行切割,这就要求钻具在套管内能实现刀头的自由开闭合。目前,切割钻具多采用冲洗液冷却,因此切削刀头张合的结构设计为冲洗液的泵量(压强P)来控制,利用冲洗液在钻头内活塞处形成的压力差推动弹簧压缩(k)控制连杆前进,从而控制刀翼张合的角度。设计当冲洗液泵量小时,钻具内活塞处形成的压力差较小,不足以抵消内置弹簧的预紧力而使得刀翼闭合,实现在套管内下钻的过程,当到达定点切削位置后,加大冲洗液泵量使活塞截面压力差大于弹簧预紧力,实现刀头的大角度张开,在回转力的作用下磨削套管直至割透套管。随后继续降低冲洗液泵量,刀头在弹簧回弹力的作用下收回,刀头回收入钻具槽内后继续下钻至下一个切割点。冲洗液泵量控制刀头张合关系如下式计算(刀头离心力忽略不计):

刀头张开条件下,水压力推动活塞及连杆向前运动的压强P需满足条件:

式中:P为水的压强,Pa

K为弹簧压缩系数

S为卸压孔与活塞的初始距离

R为活塞截面面积

r1为活塞中心水眼半径

刀头张开最大角度时,水压力推动活塞至卸压孔处压强P需满足条件:

式中:r1为活塞中心水眼半径

r2为卸压钻孔半径

综上所述,刀头处于张开工作状态,冲洗液压强P应满足的条件为:

3 切割钻具切割刀头结构设计

由于切割钻具的刀头是旋转张开的结构,随着张开角度的不同对钢管的接触点也在变化,在试验研究过程中,主要研究了直刀头和弧形刀头,设计思路就是尽量减少与钢管接触面积,提高切削效率,同时缩小工作层的有效工作区域,提高刀头的使用寿命,通过对比发现弧形刀头在切割第二层和第三层套管时比直刀头切削面积小,具有更高的切削效率,另外,在刀头安装入切割钻具内部后,弧形设计可以有效减少管材对刀头的摩擦阻力,便于刀头的自由开闭合,最终确定采用弧形刀头设计。

图3 刀头结构设计Fig.3 Structure Design of the Blade

4 金刚石刀头加工工艺

鉴于电镀金刚石锯片在切削钢材、石材等硬脆材料上的优秀性能[3-4],研究采用电镀工艺制造孕镶金刚石刀头,目前,国内外学者对孕镶金刚石刀具性能的提高作了全方位的研究,影响金刚石刀具切削效率和寿命的因素主要有刀具胎体材料性能、金刚石刀具切削机理、金刚石出刃方式及金刚石粒度等[5]。通过对金刚石刀具切削机理及出刃规律的研究,本文设计了刀头胎体结构形状,研究设计了电镀刀头胎体配方、研究了胎体孕镶不同粒度的金刚石磨料对切削效率的影响。

4.1 电镀工艺简介

电镀工艺是指在含有欲镀金属的盐类溶液中,以被镀基体金属为阴极,通过电解作用,使镀液中欲镀金属的阳离子在基体金属表面沉积而形成镀层的一种表面加工方法。

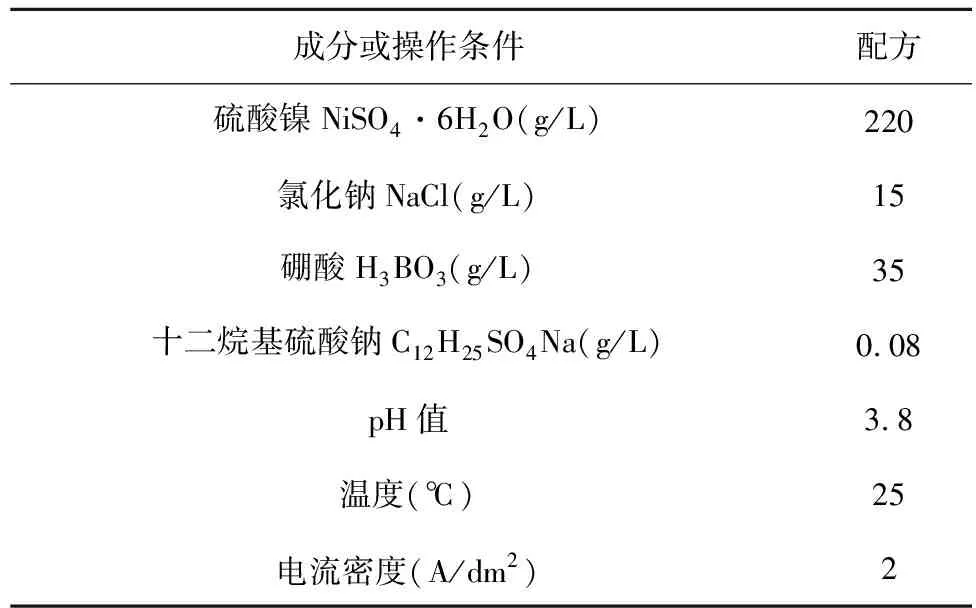

4.2 电镀金刚石刀头胎体配方

电镀金刚石制品是通过金属电沉积过程,将一至数层金刚石磨料牢固地镶嵌在金属基体上的一种独特制品[6],电镀金刚石工具在石材、钢材、地质钻探等领域中一直具有效率高、寿命长、磨削精度高的特点。电镀金刚石工具中,镀层金属对金刚石起着包镶和支撑工作,它决定着金刚石磨料是否能充分发挥切削工件的作用,电镀刀头中不同镀层金属还可以使得金刚石工具满足多种性能要求[7-9],金属镍是金刚石工具中使用最多的基体金属材料,他具有较强的包嵌性和粘结性,同时镍能与多种金属冶金结合,采用电镀工艺可根据胎体硬度等性能要求选用镍-钴合金和镍-钼合金进行调节。本次电镀刀头胎体选用镍基胎体,刀头胎体采用以硫酸镍NiSO4·6H2O为主盐制成瓦特镀镍液配方,配方及电镀工艺如表1所示:

表1 瓦特镀镍液配方

4.3 金刚石粒度对刀头切削性能影响研究

金刚石粒度是决定钻头碎岩效率和使用寿命的重要参数,理论研究表明,当钻头载荷相同,切入同一岩性的金刚石面积一定,则粗粒金刚石参与切削体积相对较大,有利于提高切削效率[10];但同时粗粒金刚石切入岩石体积越大,金刚石本身便承受更大应力,金刚石易破碎而寿命相应减少,因此金刚石粒度选择应综合二者关系设计。本文设计使用多种金刚石粒度混合分别加工2套切割钻具,其中1#切割钻具采用25/30目和30/35目金刚石混合,2#切割钻具采用30/35目和35/40目金刚石混合,加工刀头形貌如图4所示:

图4 电镀刀头形貌Fig.4 Morphology of the Electroplating Blade

5 现场试验

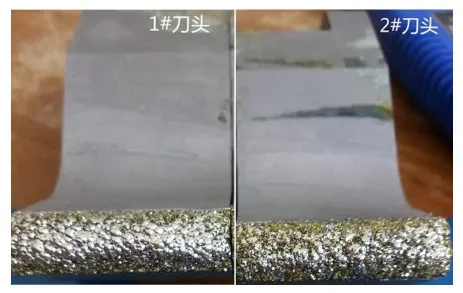

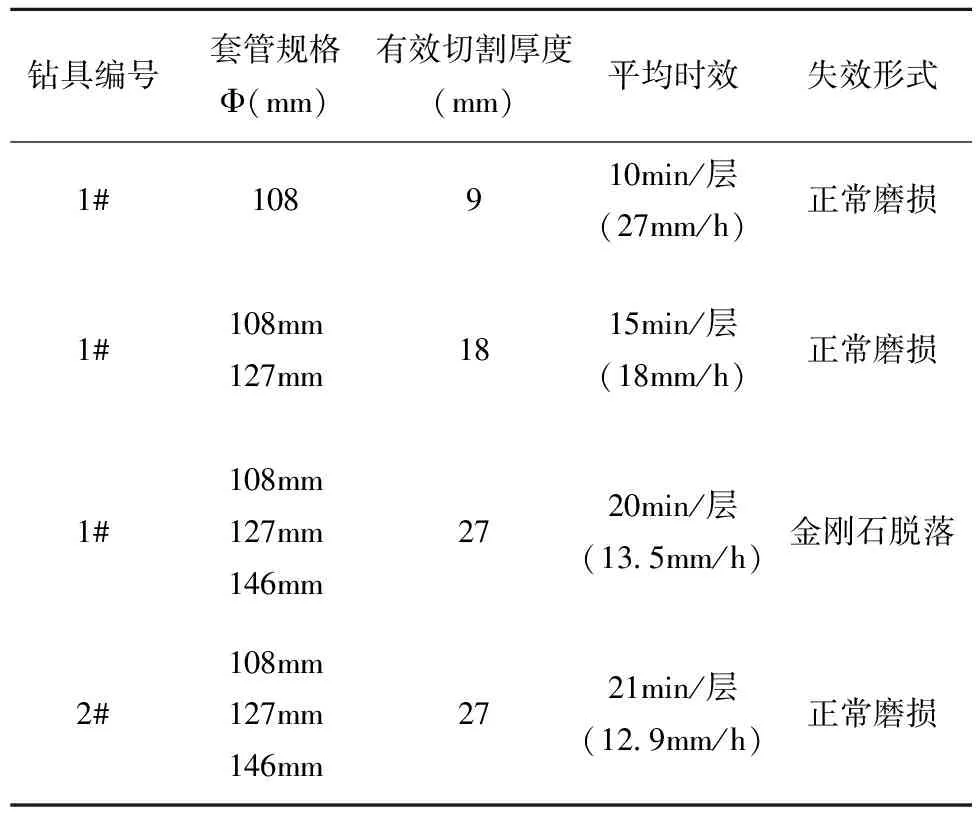

试制的2套切割钻具在河南能化集团赵固一矿注浆队进行了现场应用,现场使用钻机为中煤科工集团西安研究院生产的ZDY3200S分体钻机,钻杆为Φ63.5mm外平钻杆,使用SGB15-12注浆泵,现场切割套管为三层套管,三层套管外径分别为Φ108mm、Φ127mm、Φ146mm,套管之间水泥加固,单层套管壁厚约4.5mm。现场钻进参数为回转压力2MPa,转速120r/min,现场泵压2~3MPa。其中1#切割钻具共计进行了3次切割,累计割穿6层套管,累计切割厚度为54mm,平均时效为11min/层(49mm/h),钻具损坏形式为金刚石脱落;2#切割钻具试验进行了1次切割,一次性割穿3层套管,累计切割厚度为27mm,平均时效21min/层(25.71mm/h),详细试验数据如表2所示,图5为试验后的切割钻具实物。

由以上数据可知,1#和2#切割钻具均能一次性割穿多层套管,且切削效率较高,但套管直径越大,相应的切削量亦增大,切割效率呈降低趋势。此次试验中,不同金刚石粒度的切割刀头在切割效率上没有较大的差别,试验用切割刀头胎体材料为电镀镍,胎体硬度为维氏220HV,整体偏软,胎体对金刚石的把持力不足,在刀头切割套管时,刀头的主要磨损形式为黏着磨损,金刚石颗粒出刃过快,导致不同粒度的金刚石颗粒无明显差异,后期可通过调节电镀镍-钴合金或镍-钼合金配比来提高胎体硬度,进一步优化刀头。

图5 切割钻具实物Fig.5 Picture of the Cutting Tool

表2 切割钻具现场试验数据

6 结论

(1)研制的切割钻具结构设计合理,在冲洗液泵量控制下能有效进行电镀刀头的开闭合,该结构设计在煤矿井下可实现套管内部多次定点切割,具有一定的推广价值。

(2)电镀金刚石刀头结构设计及选材合理,通过电镀工艺制造的刀头胎体形貌平整,可以实现煤矿井下套管的高效切割。

(3)由于刀头的异形,实践证明采用电镀工艺制作的合理性,它将优于金属结合剂等其他方案。

(4)试验用电镀金刚石刀头胎体硬度偏低,后期可通过调节电镀镍-钴合金或镍-钼合金配比来提高胎体硬度,以增强胎体对金刚石的把持力,进一步提高切割钻具的寿命。