一种吊机用液压绞车结构制造工艺方案的设计及应用

(武汉船舶职业技术学院,湖北武汉 430050)

吊机是平台甲板上必备的配套起重设备,它的稳定运行对船舶和海洋平台的安全营运起着重要的作用[1]。吊机长期服役容易受到腐蚀损耗、疲劳裂纹或局部凹陷等因素影响,从而降低其承载能力和安全性[2]。随着新型多功能船舶和海洋平台的升级,对吊机的结构件精度要求也更高[3]。绞车是吊机起升系统的主要组成部分[4],液压绞车结构承载大[5],形状复杂,不同板厚焊接容易产生应力集中,并且包括较多环焊缝,焊接变形较大。

本文灵活运用刚性固定工装、反变形法及焊后校正法,在制作过程中严格控制下料、坡口设计、焊接顺序设计、装配顺序设计,焊接方法选择等工艺环节,随时报检记录焊接变形并及时校正,从而有效地控制了吊机绞车结构的焊接变形和尺寸精度,形成了规范的工艺方案,提高了吊机的交货质量。

1 滚筒结构工艺方案

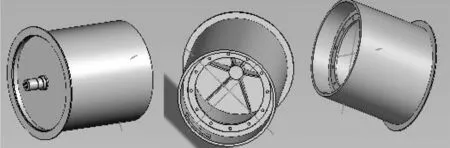

为保证吊机绞车的结构件尺寸精度和满足后续装配要求,需要对绞车的各个结构件工艺做出严格的质量要求,本文重点讨论滚筒、机架,液压管路三个结构件的焊接工艺方案。其中滚筒为绞车的关键结构,其承载较大,包括较多环焊缝,须严格控制结构稳性和尺寸精度。绞车滚筒一般可分为起升滚筒和俯仰滚筒,图1和图2为两种滚筒的结构示意图。

图1 起升滚筒的结构

图2 俯仰滚筒的结构

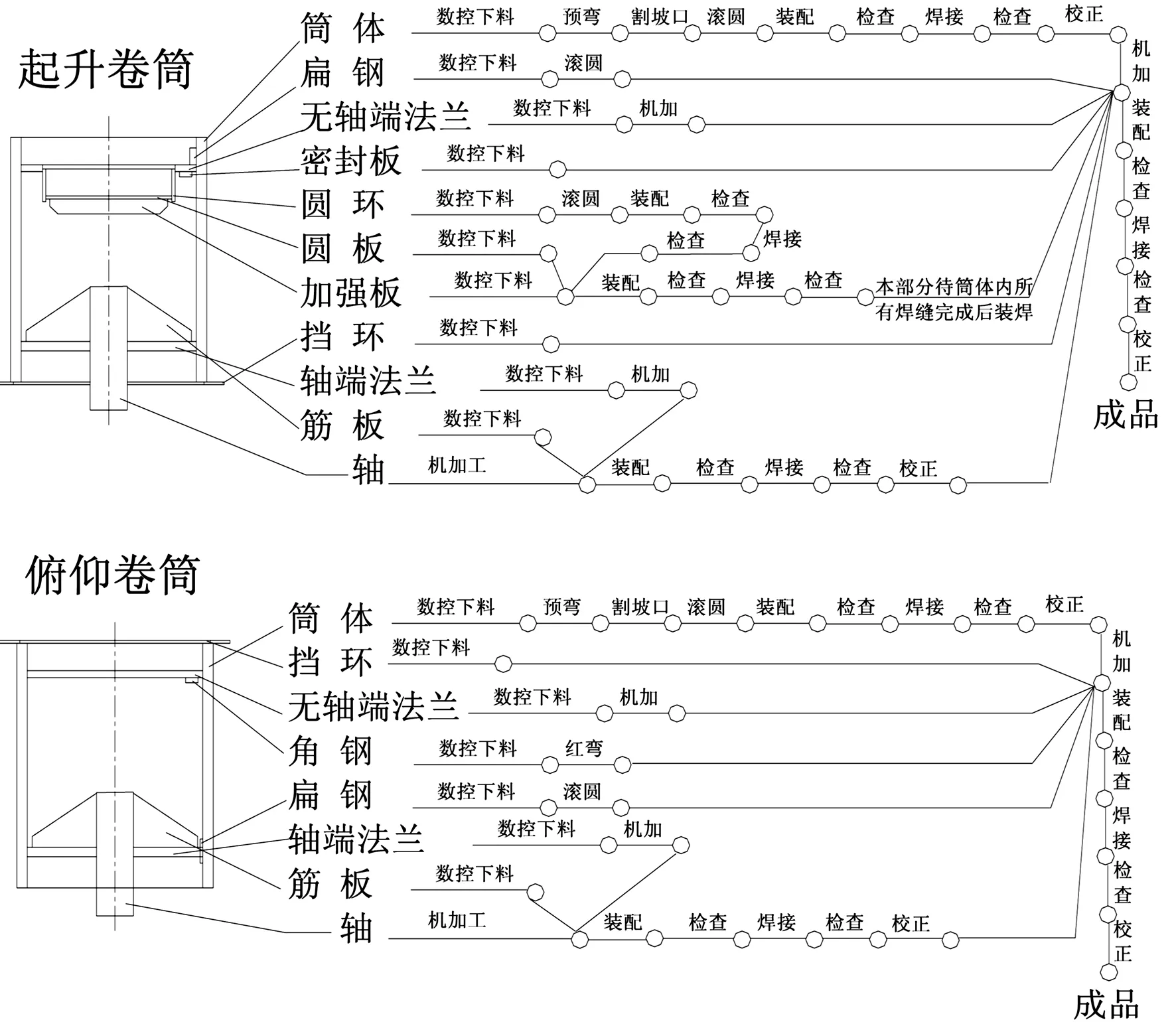

起升滚筒与俯仰滚筒结构形式相似,其主要结构件的生产工艺流程图如图3所示。在制造过程中多工序可同步进行,以提升制造效率。

图3 起升滚筒和俯仰滚筒工艺流程图

1.1 滚筒的下料

滚筒的下料采用数控火焰切割,切割后产生变形的零件须校正,焊后不加工的零件周边须打磨光滑。筒体下料尺寸=板厚δ×卷筒长度L×展开长B,δ=成型尺寸+3~5 mm,L=成型尺寸+8~10 mm(余量),B=π(ΦD内+δ-2)+2×200 mm(预弯段,可根据实际设备需求进行调整)。下料后在平板上划出预弯段的切割线和检查线,并分别打上洋冲眼,报检以确保对角线之差小于3 mm。

滚筒的挡环可以拼接,但不得多于四处,拼缝须开“X”形坡口,清根焊透,厚度方向预留3 mm加工余量;焊后须校平,平面度小于2m m。两端法兰的内外圆直径方向各留10 mm余量供焊前加工,无轴端法兰厚度方向预留3 mm加工余量。扁钢下料时划出分段切割线,下料倒角后卷圆,然后按分段切割线切割成多件。其它零件按图示尺寸下料,一般不留余量。

筒体焊前需要冷加工卷制成形,首先在卷板机上预弯,采用不对称弯曲对钢板的两端进行预弯。用样板检查,样板的弦长不小于筒体直径的1/3。采用半自动火焰切割机切除预弯段,并切割坡口,坡口面须打磨光滑,坡口的切除线须划线检查。最后在卷板机上卷圆,卷圆时须勤对样板勤检查,并防止端面错边。

筒体在正式点焊前应至少检查外圆周长三处(两端及中央),筒体外圆周长C外=(D内-2+2δ)×π±2 mm范围之内,超出公差必须要修正。

1.2 滚筒的焊接

滚筒焊接时,先焊接内部焊缝2~3道之后,再反面清根,后焊外部焊缝3~6道,然后依次交替施焊。焊缝检查合格后上在滚床上校正,保证平直度≤1.5L/1000,椭圆度≤3 mm,棱角度≤2 mm,卷筒内径(D内-2)±2 mm,卷筒长度方向检查至少三处(两端及中央),卷筒检查周向至少四处。

筒体制作完成后再焊前加工两端,长度方向留3 mm余量。所有法兰在机加工内外圆及焊接坡口时,需装焊在筒体内的法兰加工后外圆直径应比图示尺寸小3~4 mm。

滚筒轴为锻件,车削加工后先与法兰装焊,磁粉探伤合格后校正法兰平面,法兰平面度小于3 mm。在滚筒轴与法兰的组件上装加强筋。加强筋与轴应先焊,然后再与法兰焊接,采取由中心向外圆双面对称焊,最后与筒体总装配。法兰组件与筒体的装配焊接。法兰与筒体焊接时要内外交错焊接,控制法兰的角变形,焊后校正法兰平面度小于3 mm。

最后装焊其余零件,装配时须特别注意:扁钢与无轴端法兰须贴紧装焊,装配间隙小于1 mm;法兰在装焊时须与筒体轴线垂直。垂直度小于2 mm;装焊时,注意控制法兰到筒体端面的尺寸。装焊法兰时,须在法兰内侧,筒体圆周均布四块定位板并点焊牢,待法兰与筒体的焊缝焊三道以后方可撤除定位板。焊后须将滚筒的挡环校平,平面度小于3 mm。滚筒校正完成后应除锈和防护,进行喷丸、油漆处理。

2 机架结构工艺方案

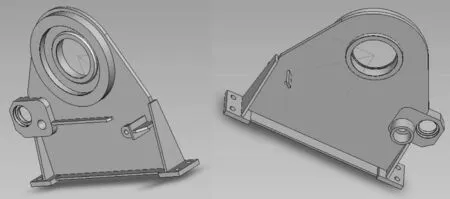

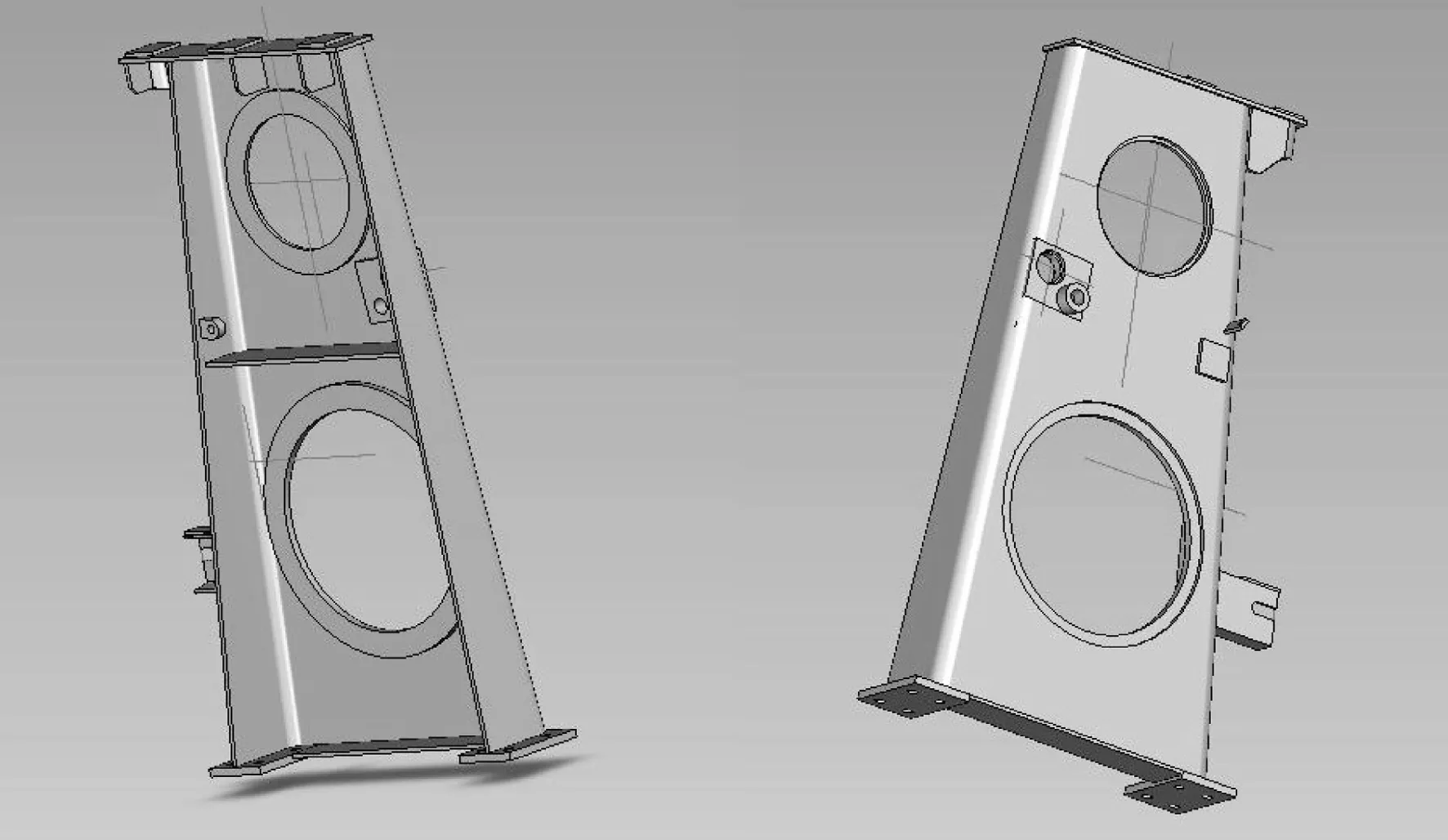

机架是绞车的主要受力部位,常用绞车机架结构见图4和图5。机架形状复杂、受力大、焊接变形大的特点,结构刚性较大,容易产生应力应变,影响后续的装配和使用寿命,因此需要利用合理的焊接工艺控制机架的尺寸精度和结构稳性。

图4 Ⅰ型机架示意图

图5 Ⅱ型机架示意图

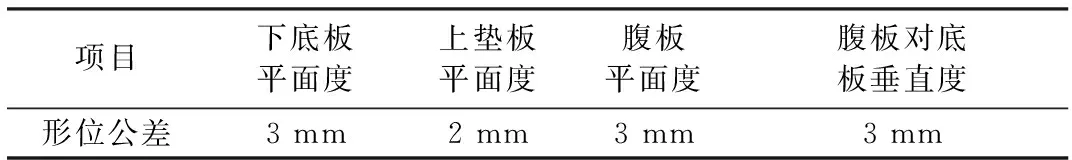

2.1 Ⅰ型机架的焊接

Ⅰ型机架的生产工艺流程图如下图6所示。下料时,腹板高度方向留2~3 mm焊接收缩余量,上下垫板厚度方向留5~6 mm余量。法兰的内外圆结构留10~15 mm机加工余量,厚度方向留8~10 mm机加工余量。机架腹板上大孔在下料时开出,将切割处打磨光滑。小孔留待焊后机加工钻出。机架主体划线和装配要特别注意其中心线与端面的垂直度。机架主体腹板的平直度1/1000。其余按图纸尺寸下料。

图6 Ⅰ型机架的生产工艺流程图

机架焊接装配完毕后要加上工艺板以减少焊接变形。装焊时,按照从下到上的顺序装配,并注意装焊过程中经常检查各零件的相对位置尺寸。焊后上油压机校正,纵、横向挠度≤3 mm。焊后尺寸检查要求如表1所示。

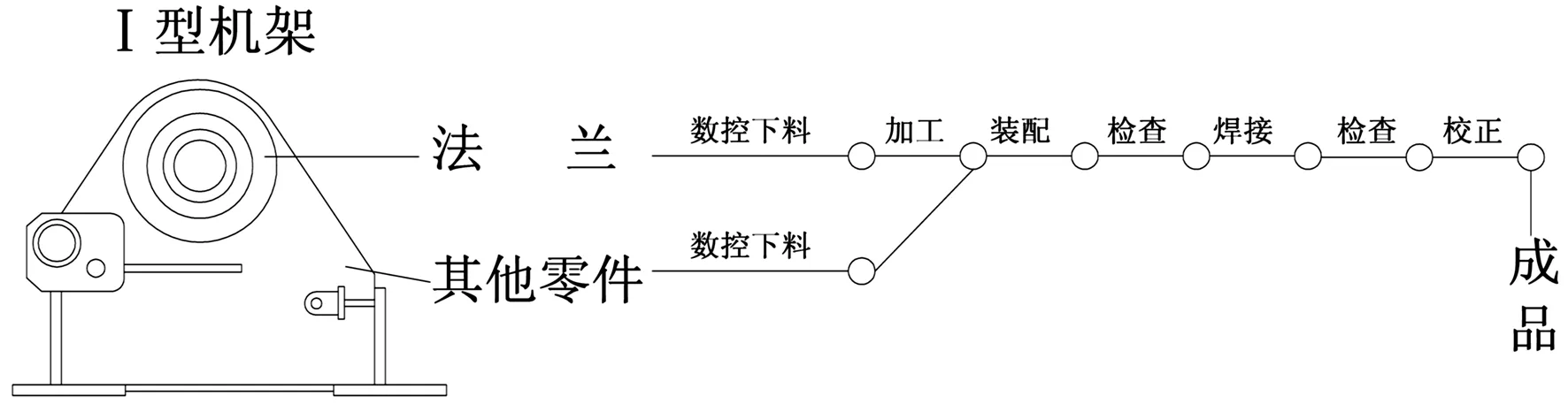

表1 Ⅰ型机架焊后尺寸检查要求

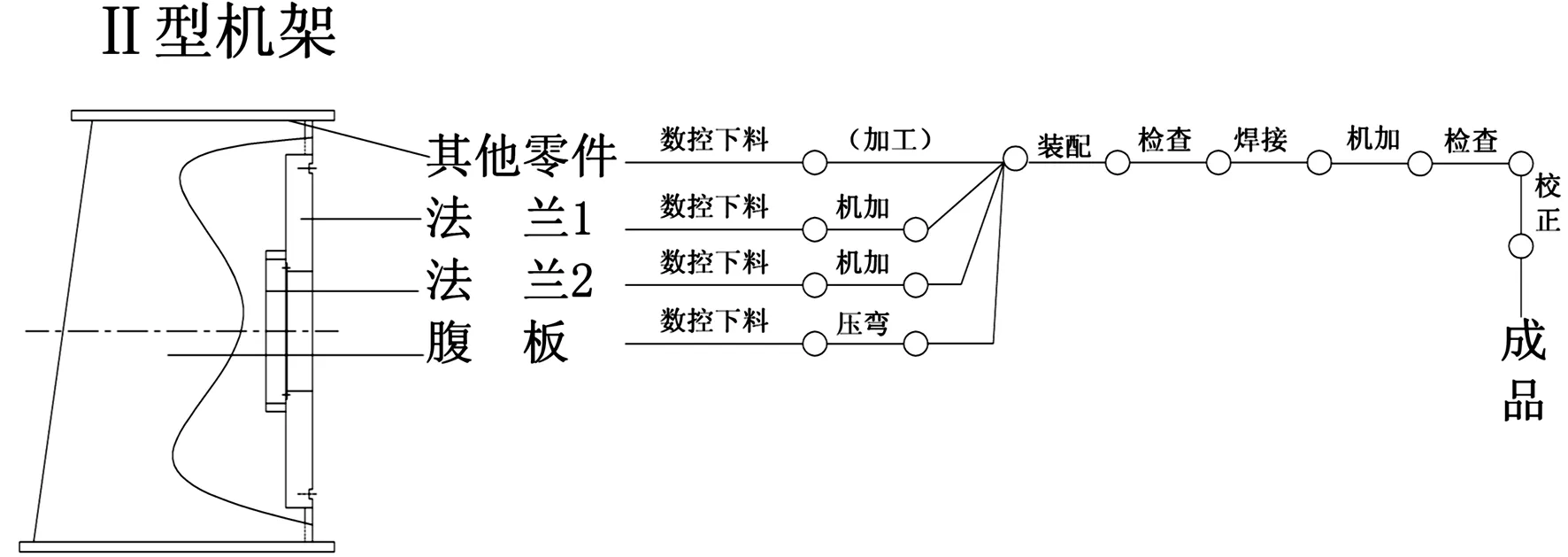

2.2 Ⅱ型机架的焊接

Ⅱ型机架比Ⅰ型机架的结构更复杂,焊后需要检查各尺寸形位公差,其生产工艺流程图如图7所示。下料时,机架腹板高度方向留3~4 mm焊接收缩余量,上下垫板厚度方向留6~8 mm余量。腹板上大孔下料时不开,待压制成型后采用半自动切割方式割去,切割后将切割处打磨光滑。机架主体划线和装配要特别注意其中心线与端面的垂直度,机架主体中心部位及两翼面的平直度1/1000。其余按图纸尺寸下料。

图7 Ⅱ型机架的生产工艺流程图

机架的腹板需要冷压折弯,先在钢板上划出折弯线,再在油压机上仔细对线冷压,直至压制成型。用样板检查腹板压制成型后的尺寸,采用多点测量。检查样板与工件的间隙不得大于2 mm。

机架装配完毕后要加上工艺板以减少焊接变形。机架上下4件方板与中间撑板焊成组件,再焊中部腹板,然后焊方法兰与圆法兰的组件,最后再焊其它零件。焊后上油压机校正,使纵向挠度≤4 mm。Ⅱ型机架焊后尺寸检查形位公差按表2执行。

表2 Ⅱ型机架焊后尺寸检查要求

3 液压管路结构工艺方案

3.1 液压管路的焊接

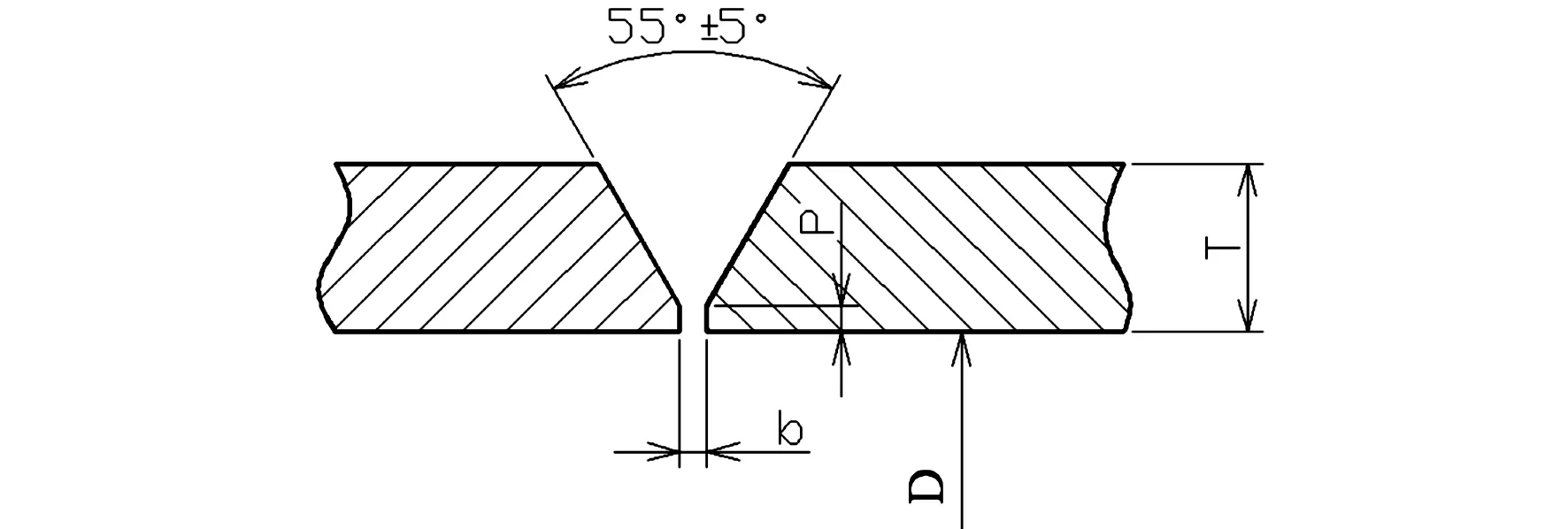

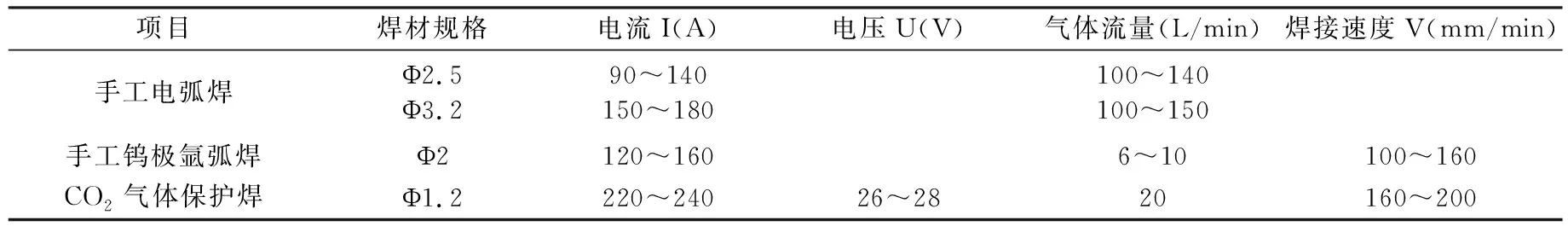

绞车液压管道的打底层采用手工钨极氩弧焊,氩气纯度≥99.99%。填充层和盖面层采用CO2气体保护焊[6],采用直径1.2 mm的YCJ501-1。手工电弧焊用于管路配管中的固定用马板的点焊,焊条采用 E4315,直径为2.5 mm或3.2 mm。焊丝表面应清洁、无油污、锈蚀等污染,使用前用丙酮清洗干净。焊工必须持有相应船级社认可的合格证书。液压管路对接坡口如图8所示,坡口及坡口两侧各20 mm范围内应清洁,无油污、锈蚀等污染,并呈现金属光泽。

图8 液压管路坡口示意图

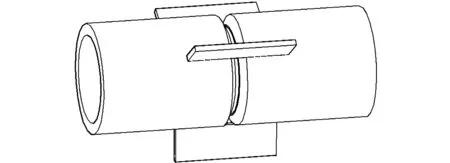

液压管路对接焊需要采用马板固定,马板尺寸为4 mm×75 mm×25 mm,布置如图9所示,采用氩弧焊点焊固定。点焊的焊点质量良好,无任何缺陷,有缺陷的焊点必须认真清除。

图9 马板布置示意图

高压管及低压管用氩弧焊打底,一般不加丝或少加丝,但必须保证焊透,点焊的焊点必须重新熔透,不能保证熔透的焊点在焊前磨薄或清除,没有熔透的部位必须磨薄重新熔焊。角度过小或钝边过大的焊接坡口,必须用角向砂轮打磨修整,液压管路的焊接规范见表3。

3.2 液压管路的焊缝质量检查

焊缝尺寸及外观检查:焊缝余高为0~2 mm,背面0~1.5 mm;焊缝高低差≤1.5(管径在25 mm范围内);焊缝宽窄差≤2.5(管径在150 mm范围内);焊缝浸润角≥120°;咬边深度:≤0.3 mm;焊脚高度尺寸为图样名义尺寸K+2-0;内外焊道及其周围应清洁,无任何焊渣、焊瘤和飞溅 。单面焊双面成形的液压管道必要时焊缝部位进行通球检查,球径=管内径-3.5 mm,对于管道内部的焊缝质量增加内窥镜检查。

表3 液压管路的焊接参数

高压管路的对接缝的外径大于76 mm的液压管进行100%射线检查,外径小于等于76 mm的液压管进行10%射线抽查,但每根管子最少要拍一张片。最后做液压试验,检验接头区域有无泄露等异常情况。

4 结 语

本文以一种吊机液压绞车的工艺方案为依托,探讨了一套规范有效的焊接工艺方案。此方案广泛应用于吊机绞车的生产中,实践证明方案措施合理,可操作性强,优化工艺后制造的绞车尺寸精度大大提升,带来的质量优势和经济效益明显。这种规范的焊接工艺方案对其它绞车及类似结构能提供借鉴。