干/湿磨条件下HIPSN陶瓷磨削力实验研究*

韩 涛,李颂华,,孙 健,吴玉厚,王维东

(沈阳建筑大学 a.机械工程学院;b.高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168)

0 引言

工程陶瓷材料由于其优异的耐磨损、耐腐蚀、耐高温、高硬度、高强度、低密度、低膨胀系数等许多优良特性,在机械、电子、化工、军事、航空航天、生物工程等领域得到十分广阔的应用前景;并被公认为21世纪最有活力的新型材料之一[1-4]。HIPSN陶瓷为共价化合物,以Si3N4为主要成分,Si3N4为主晶相,具有很高的共价键能,化学性质稳定[5-6]。另一方面,由于陶瓷的硬脆特性,使其成为典型的难加工材料,从而成为阻碍其发展的“瓶颈”,所以对其加工机理以及加工技术的研究远不如金属材料普遍和深入[7-9]。磨削力在磨削过程中是一个非常重要的因素,但是磨削力的大小不能直接调控,只能通过改变加工工艺参数来使其改变,比如砂轮线速度、磨削深度、工件进给速度[10-13]。以往磨削力的研究大多是在湿磨的条件下开展的,而对干磨时磨削力的研究还不够充分。为此笔者以HIPSN陶瓷为研究对象,在干/湿磨两种条件下,改变砂轮线速度、磨削深度、工件进给速度等工艺参数,开展了大量的磨削工艺实验,通过实验结果分析了以上工艺参数对磨削力的影响规律,对HIPSN陶瓷平面磨削加工工艺的优化以及生产实践提供一定的参考价值。

1 实验方案

1.1 试件

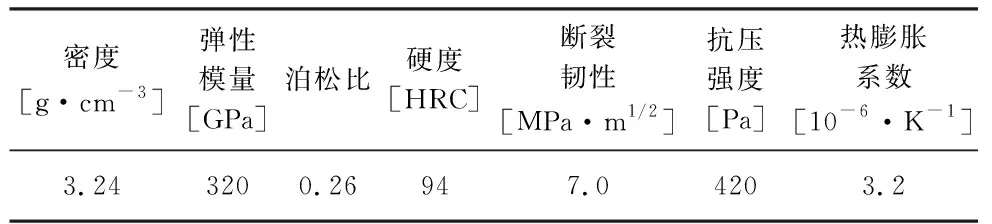

所选用的试件为HIPSN陶瓷毛坯,试件的几何尺寸见表1,试件的综合性能见表2。

表1 HIPSN陶瓷试件的几何参数

1.2 实验条件

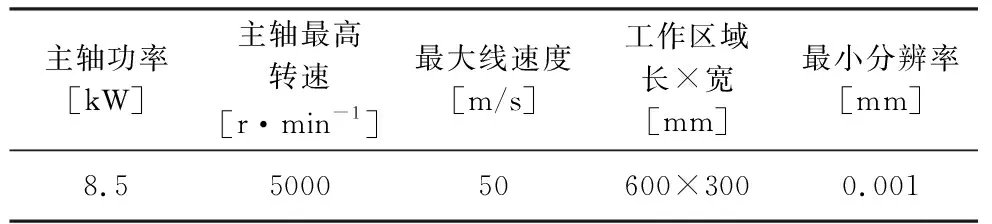

实验采用ORBIT36CNC平面磨床,如图1所示。该设备的性能指标见表3。实验选用金刚石砂轮,砂轮的性能指标见表4。实验采用水基磨削液,流量为80L/min。

1.3 测量仪器

磨削力的测量采用瑞士Kistler9257B三向平面测力仪,如图2所示。该仪器有测力平台,信号处理器和信号放大器三部分组成,可以对磨削过程中多个方向的力进行实时测量,采集数据后通过DynoWare软件进行处理分析,最后得到磨削力的实验数据。

图1 ORBIT36CNC平面磨床工作台

图2 Kistler9257B平面测力仪

表2 HIPSN陶瓷试件的综合性能

表3 ORBIT36CNC平面磨床性能指标

表4 实验用金刚石砂轮性能指标

2 HIPSN陶瓷试件平面磨削正交实验

2.1 方案设计

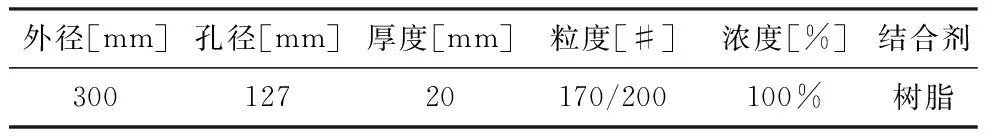

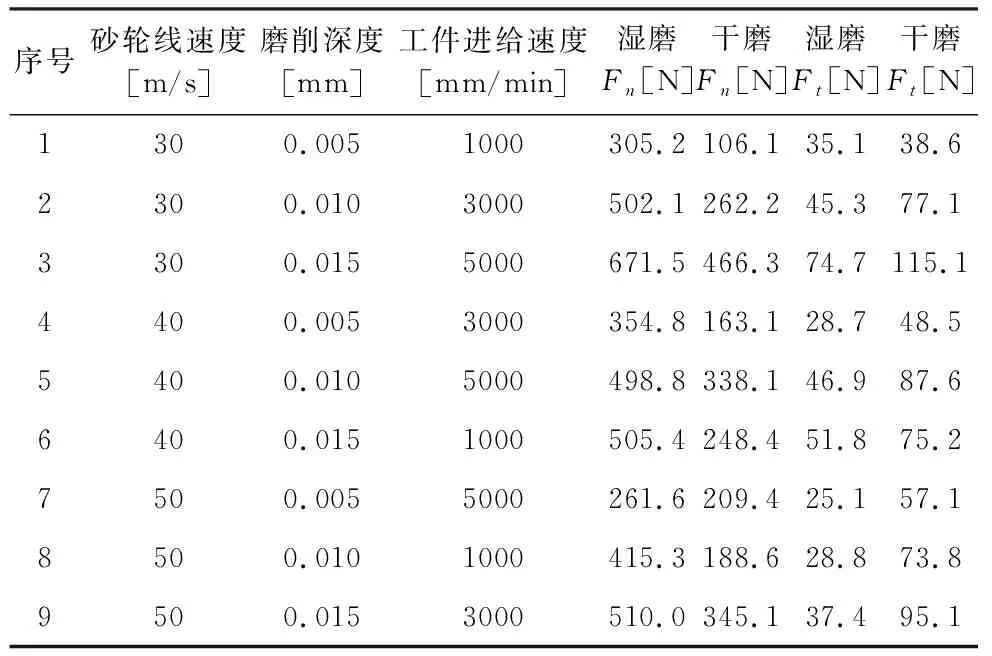

在HIPSN陶瓷试件平面磨削实验中,所涉及的主要加工工艺参数为:砂轮线速度、磨削深度、工件进给速度。为提高效率,现选用三因素三水平L9(33)正交实验[14],研究在干/湿磨条件下,以上工艺参数对磨削力的影响规律。为研究冷却液对磨削力的影响,采用相同的工艺参数先后对同一试件在干/湿磨两种情况下进行对比实验。由于机床冷却系统的供液压力较高会对工件产生一定的冲击力,因此湿磨时的磨削力测量结果应减去相同工况下光磨时的磨削力测量结果作为最终实验结果。正交实验的因素和水平如表5所示,正交实验方案与结果如表6所示。

2.2 数据处理

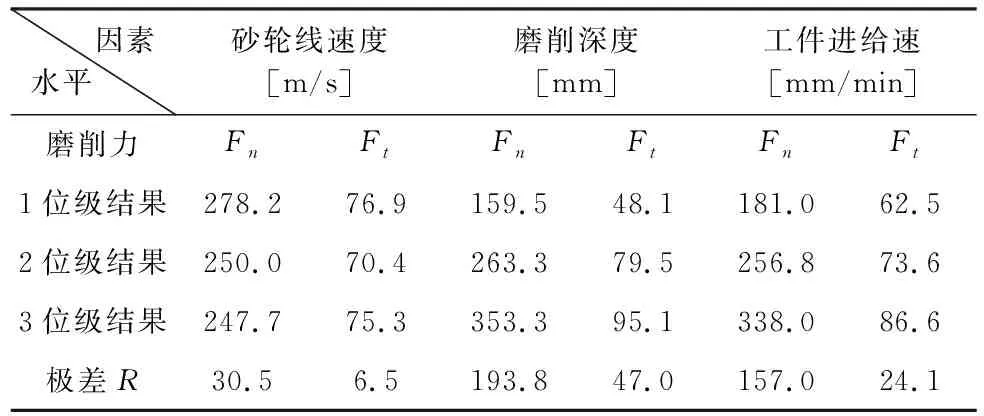

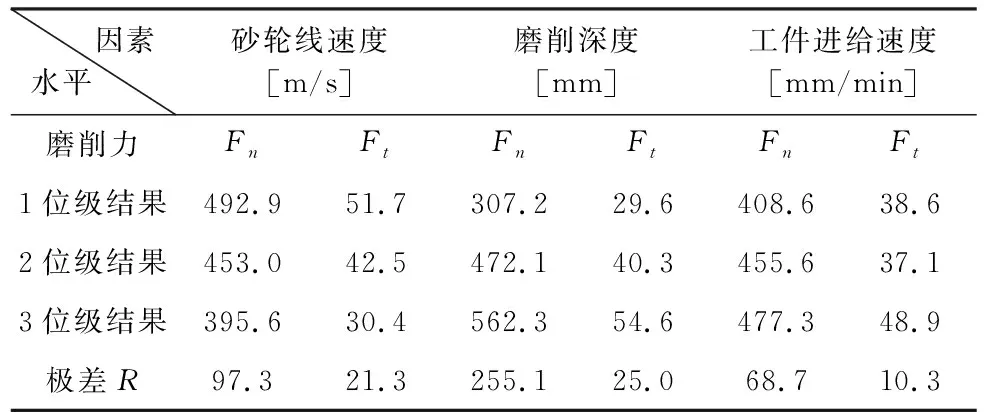

根据正交试验表的对称性原理,建立干/湿磨时Fn、Ft回应表,得出各个参数对磨削力的影响情况,如表7、表8所示。

表5 正交实验的因素和水平

表6 正交实验安排与结果

表7 干磨时Fn、Ft回应表

表8 湿磨时Fn、Ft回应表

3 实验结果与分析

3.1 不同工艺参数对磨削力的影响

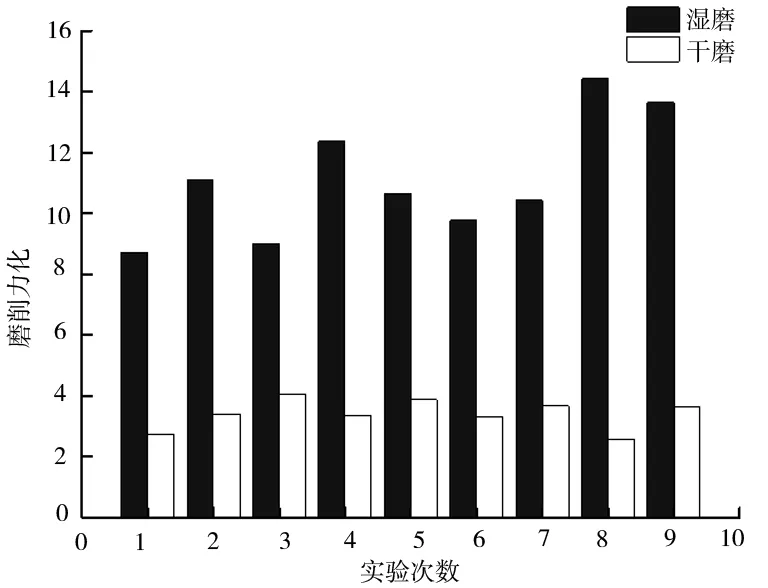

磨削力随砂轮线速度的变化情况如图3所示,由图可知,干/湿磨时法向、切向磨削力均随砂轮线速度的提高而降低。其中法向磨削力的下降趋势相对明显,切向磨削力的下降趋势相对缓和。通过理论分析可知,在磨削深度、工件进给速度一定的条件下,随着砂轮线速度的提高,单颗磨粒单次磨削厚度减少,单颗磨粒所受的磨削力减小,因此法向、切向磨削力均呈下降趋势。

图3 磨削力随砂轮线速度的变化情况

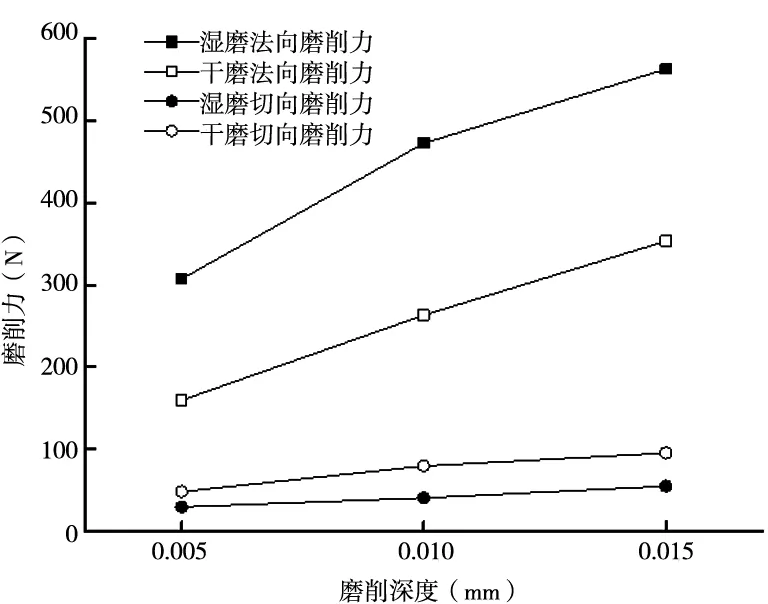

磨削力随磨削深度的变化情况如图4所示,由图可知,干/湿磨时法向、切向磨削力均随磨削深度的增大而增大,其中法向磨削力的上升幅度较大;切向磨削力的上升幅度较小。这是由于在砂轮线速度、工件进给速度一定的条件下,随着磨削深度的增加,单颗磨粒单次磨削厚度增加,同时砂轮与工件的接触弧长增加,使单位时间内单位磨削区域内的有效磨粒数增加,从而使法向、切向磨削力均增大。

图4 磨削力随磨削深度的变化情况

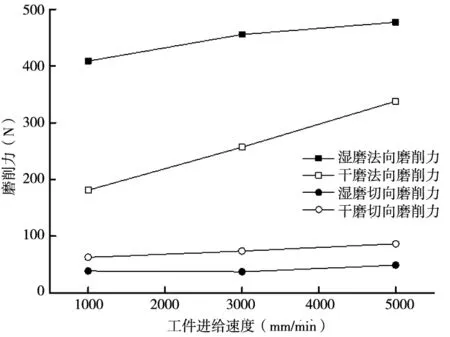

磨削力随工件进给速度的变化情况如图5所示,由图可知,干/湿磨时法向、切向磨削力均随工件进给速度的增大而增大。其中干磨时法向磨削力的上升幅度最大,湿磨时法向磨削力在工件进给速度大于3000mm/min后趋于平缓;干磨时切向磨削力的上升幅度较小,湿磨时的切向磨削力变化不大。因为在砂轮线速度、磨削深度一定的条件下,随着工件进给速度的增加,单颗磨粒单次磨削厚度增大,导致单颗磨粒所受的磨削力变大,同时单位时间内单位磨削区域内的有效磨粒数增加,所以使法向、切向磨削力均增大。

图5 磨削力随工件进给速度的变化情况

3.2 磨削力比的计算与分析

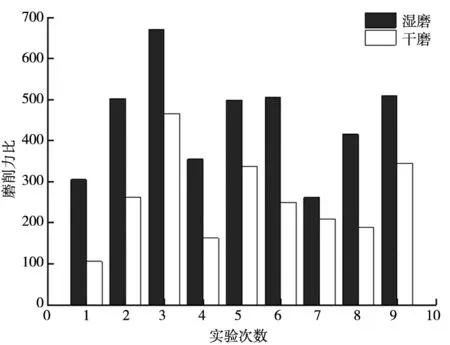

磨削力比是评价该材料可磨性程度的一个重要指标,对磨削加工有很大的参考意义。磨削力比较大,则说明该材料磨削时的可磨性较差,磨削后的表面质量也不容易掌控;磨削力比小,则说明该材料的可磨性较好,磨削后的表面质量较容易掌控。磨削力比的计算公式为:Fn/Ft。根据实验测得的数据,计算出各组实验的磨削力比,如图6所示。

图6 干/湿磨情况下的磨削力比

由图6可知,湿磨时的磨削力比远大于干磨时的磨削力比,即干磨时HIPSN陶瓷材料的可磨性更好。金刚石砂轮与工件在划擦和耕犁过程中消耗的能量几乎全部转变为热能,在无冷却液的条件下,产生的热量聚集在磨削区,使加工表面温度迅速升高。工件材料因高温而软化,提高了HIPSN陶瓷材料的断裂韧性,增加了HIPSN陶瓷材料塑性去除所占的比例,因此干磨时的磨削力比小,可磨性更好。

图7 干/湿磨情况下的法向磨削力

由图7可知,干磨时的法向磨削力较小,湿磨时的法向磨削力较大,同样是因为工件材料因高温而软化,使干磨时的法向磨削力较小。

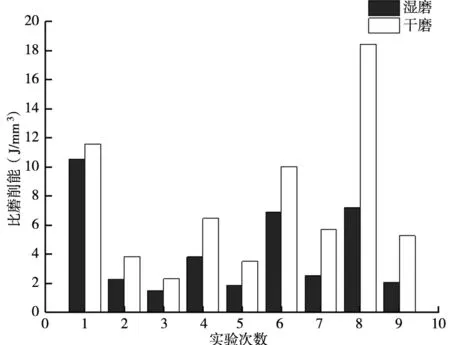

3.3 比磨削能的计算与分析

比磨削能是评价磨削过程所消耗的能量的一个重要指标[15],它是指磨削单位体积材料所消耗的能量。比磨削能大则说明消耗的能量多,比磨削能小则说明消耗的能量少,它与陶瓷材料的去除机理密切相关。计算公式为:

式中,e为比磨削能(J/mm3);Ft为切向磨削力(N);vs为砂轮线速度(m/s);vw为工件进给速度(mm/min);ap为磨削深度(mm);b为砂轮宽度(mm)。

由图8可知,干磨时的比磨削能均大于湿磨时的比磨削能,即干磨时要消耗更多的能量。HIPSN陶瓷在磨削加工中以脆性断裂和塑性变形两种去除机理为主,以脆性断裂方式去除材料所消耗的能量很少,以塑性变形方式去除材料时消耗的能量较多。因为干磨时HIPSN陶瓷材料塑性去除所占的比例增加,消耗的能量增多,所以干磨时的比磨削能较大。

由图9可知,干磨时的切向磨削力均大于湿磨时的切向磨削力,由于干磨时消耗的能量较多,因此在砂轮线速度、磨削深度、工件进给速度一定的条件下,单颗磨粒划过单位距离所需要的力更大,同时干磨时没有冷却液的润滑,所以干磨时的切向磨削力较大。当干磨、砂轮线速度为30m/s、磨削深度为0.015mm、工件进给速度为5000mm/min时,切向磨削力最大。

图8 干/湿磨情况下的比磨削能

图9 干/湿磨情况下的切向磨削力

4 结论

(1)相同参数下,湿磨时的法向磨削力均大于干磨时的法向磨削力,湿磨时的切向磨削力均小于干磨时的切向磨削力。湿磨时的磨削力比均大于干磨时的磨削力比,湿磨时的比磨削能小于干磨时的比磨削能。在当前实验条件下,干磨时的磨削力更有助于高精度表面质量的形成。

(2)平面磨削时,法向磨削力、切向磨削力均随砂轮线速度的增大而减小,随磨削深度的增大而增大,随工件进给速度的增大而增大。

(3)湿磨时各参数对法向、切向磨削力影响的主次顺序为:磨削深度、砂轮线速度、工件进给速度。干磨时各参数对法向、切向磨削力影响的主次顺序为:磨削深度、工件进给速度、砂轮线速度。