基于神经网络的飞轮结构深度优化

张洋洋,伍 林

(上海应用技术大学 机械工程学院,上海 201418)

0 引言

随着经济的快速发展,人们对能源的需求量越来越大,能源供求矛盾不断激化,特别是对电能的依赖越来越重视。飞轮储能技术经过多年的快速发展,其技术不断的更新和突破,国内外的众多研究机构都取得了重大的进展[1]。我国的清华大学、中科院,美国的国家宇航局,欧洲Oerlikon等大型工程公司大力的发展飞轮储能技术,且实现突破性进展[2]。飞轮储能系统具有储能密度大、能量转化效率高、可靠性强、环境友好、易维护、可模块化等优点。同时,飞轮储能系统的机械结构使得其使用寿命长,稳定性较好,这些特点都大大降低了电能的储备和维护的成本。随着电力电子技术、新材料研究和磁悬浮技术的研究进展,飞轮储能技术不断的发展完善,未来飞轮储能技术的进展空间将会更加广阔。

作为飞轮储能系统核心结构,飞轮转子的结构优化就显得十分重要。对于飞轮转子结构的优化而言,最关键的设计在于它外形的设计,它直接限制了飞轮的存储能量大小,是衡量飞轮储能系统一个重要的技术指标。传统的飞轮结构优化和拓扑设计主要集中在飞轮材料、形状控制、平面应力、过盈配合等方面进行。以往的飞轮结构研究方法单一,整体性能研究较欠缺,设计效率不高。本文研究的目的主要集中在飞轮转子的拓扑外形优化方法上,通过综合考虑飞轮转子的应力强度、储能密度,并且分析了飞轮应力集中的影响,利用有限元软件和Matlab编程的方法,解决飞轮设计中的复杂优化问题。通过对神经网络优化方法的引入和研究,实现了飞轮结构深度优化的目的。Matlab神经网络方法的实现对飞轮结构的深度优化提出了更加高效的优化设计思路,是对以往的拓扑结构优化的延伸和补充。优化的结果表明,本模型的构建更加方便和高效、误差较小,提高了飞轮设计的优化效率。

1 飞轮储能原理及其应力应变模型

1.1 飞轮储能原理

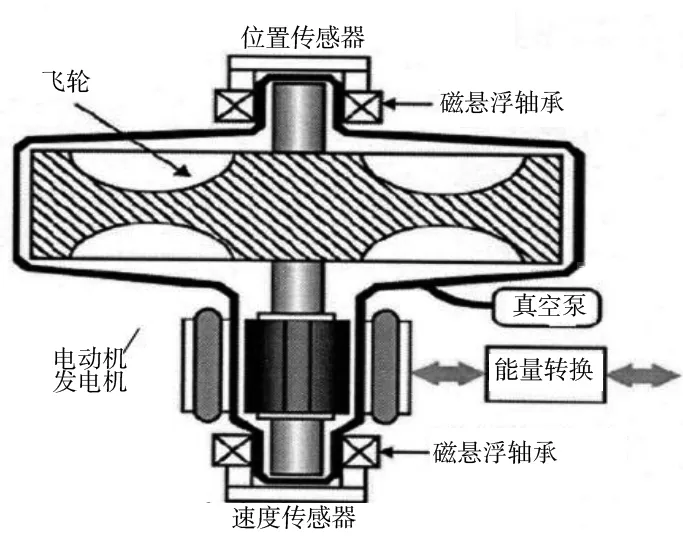

当飞轮转子由电动机带动以一定的角速度转动时,系统的动能增加,这是系统储存能量的过程。当飞轮转子的角速度减小时,飞轮带动发电机转动,系统释放能量,实现能量的转化。图1、图2所示为飞轮储能结构原理及其系统,包括:飞轮、磁悬浮轴承、电动机/发电机、能量转换系统、传感器、真空设备等,图中的示意图为飞轮储能系统的能量转换过程。

图1 飞轮储能结构原理

图2 飞轮储能系统

一般来说飞轮储能装置主要包含储能和放电两个过程。储存能量的时候,由外部的电力设备给电动机供电,电动机的转动带领飞轮旋转,一直转动到额定的转速,这个过程实现了电能—机械能的储存过程。当飞轮储能结构得到释放能量信号时,高速转动的飞轮带动电机进行工作,经过反向逆变电路的转换,输出按照要求的电压以及电流,为负载供应能量,实现了机械能—电能的释放过程[3]。

1.2 飞轮应力应变模型

飞轮高速旋转时,主要承受离心力的作用,可以根据平面应力分析的方法得到飞轮的受力情况。考虑由于飞机轮的轴向厚度远小于飞轮的径向尺寸,所以飞轮的平衡方程可以用式(1)的方程表示为[4]:

(1)

式中,H(r)是飞轮的沿轴向厚度,δr为径向应力,δθ为环向应力,ρ为飞轮质量密度,ω为飞轮角速度。

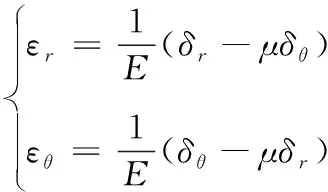

根据弹性力学分析的方法还需要获得本构方程和几何方程。由广义胡克定律得到的本构方程为:

(2)

几何方程为:

(3)

式中,εr为径向应变,εθ为环向应变,u为径向位移,μ为泊松比。

(4)

(5)

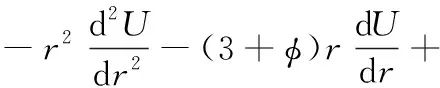

将式(4)和式(5)带入平衡方程式(1)得到的关于位移的二阶微分方程为:

(6)

式中,

(7)

式中,H0为飞轮的初始厚度。

空心飞轮的内圆位移是固定的,外圆的应力为0,所以边界条件可以设为:

U|r=r0=0

(8)

(9)

通过以上的方程可以得到飞轮结构的应力应变的物理模型,求出飞轮的应力应变大小。要研究飞轮的外形优化轮廓,还需要寻找飞轮的最优化模型。

项目施工的所有活动都与时间相关,进度计划即是从项目开始施工到竣工验收为止的全过程规划,它需要根据合同工期统一安排,也需要海量的数据(图纸、设计变更、施工方案等)为基础,而BIM技术的优势是对工程量的实时统计,及时体现工程变更对进度的影响。基于Revit、Project、Navisworks的进度管理应用方案是以BIM模型作为支撑,增加进度时间轴,动态分析项目施工进度情况,从而达到对进度计划进行合理性分析和优化的目的。

1.3 飞轮拓扑优化模型

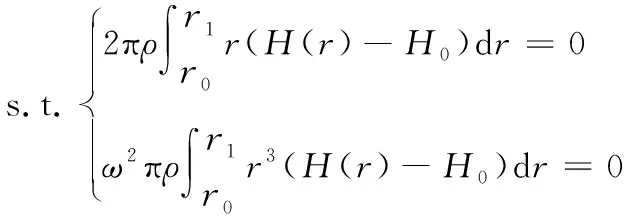

飞轮储能功能的强弱标准主要因素是考虑飞轮的储能密度大小。飞轮的储能密度大小不仅仅与材料的密度、强度大小等因素有关,而且还与飞轮的外形有关。文章主要分析形状的拓扑结构对于飞轮所受应力大小的优化模型。根据G R Kress等[6]的研究,确立飞轮优化模型的目标函数是使得飞轮旋转过程中所受的整体应力最小;

(10)

约束条件主要保证飞轮的质量大小和转动惯量大小满足最小的条件:

(11)

根据上面的优化约束方程建立起一个关于寻找最优外形轮廓H(r)的拓扑最优化模型,根据飞轮应力大小就可以确定飞轮厚度的最优外形轮廓。

1.4 数值仿真模拟

运用软件求解以上的微分方程与优化模型,Comsol[7]有限元软件可以很方便的解决以上的数学模型。主要用到Comsol软件的微分方程接口和优化模块的耦合分析接口。其中的参数设置如表1所示。

表1 数值仿真参数列表

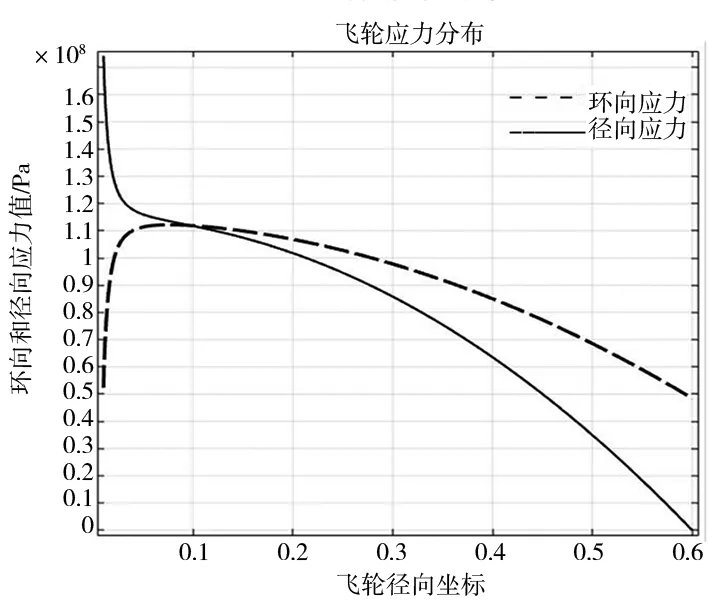

文章为了方便模拟计算,使用无量纲的单位。将各参数带入二阶微分平衡方程中,Comsol软件的数学模块提供了一般的二阶微分方程的形式,对照式(6)的各项系数对应的值建立好数学模型进行求解。然后建立优化模块,耦合优化模块进行求解的时候变量只有一个,H(r)为变量。式(7)中的令H(r)=H0,则φ的值为0。图3所示为通过解式(4)~式(6)的方程得到的等厚度截面的空心飞轮在径向方向的应力大小和环向应力大小,由图3所示可以看到在r=r0处的径向应力取得最大值,飞轮边缘的应力逐渐减小,径向应力值在边缘处为0。

图3 飞轮应力分布曲线

优化模块限定的自变量H(r),由图3可以看到飞轮轮廓的形状特征,在靠近内圆需要提供较大的应力强度大小,而在轮廓的边缘需要提供飞轮转动所需要的转动惯量大小满足飞轮转动的储能密度要求,所以这两处的飞轮轮廓厚度较大,其他位置的厚度较小。通过实践可知,这样的形状轮廓可以获得较好的动态特征和较大的转动惯量,实现飞轮最大限度的储能要求。图4中的虚线是飞轮未优化前的均匀厚度曲线H0=0.03,实线表示优化以后的飞轮外形轮廓曲线。从图中可以清晰的看到飞轮的大致外形结构。

图4 飞轮优化外形轮廓曲线

2 神经网络模型

神经网络作为新兴的信息处理科学,在许多学科都有着广泛的应用。神经网络在机械工程重的应用,包括在机床设备的运动控制、加工工艺、摩擦学、表面工程、故障诊断、结构优化等方面[8]。比如马正元[9]等人利用了Hopfield人工神经网络理论来优化其运输线路 ,提出了一种确定物流配送中心地址的方法 。本文对飞轮的外形轮廓用神经网络构建外形优化预测模型,从而避免了繁琐的常规有限元的建模,提高优化模型的使用效率。常用的神经网络模型主要有:BP神经网络、径向基函数神经网络、Elman神经网络等。本文主要运用Elman神经网络建立模型研究飞轮轮廓的结构优化问题。

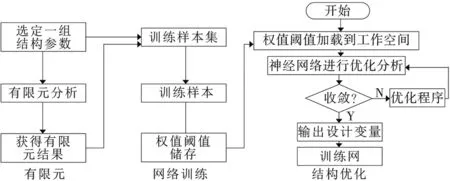

当用神经网络模型做有限元优化分析时,其输入为代表结构尺寸的设计变量值,而优化程序产生的输出(即神经网络的输入),也为设计变量值,因此二者之间只要拥有相同的变量名,即可在内存空间自动交换数据,完成结构的优化设计预测,使得整个程序变得简洁高效。由图5所示可以看到神经网络的流程,首先进行的是选定需要优化的结构参数进行有限元仿真,然后由有限元仿真得到的结果数据组成神经网络的训练样本集合,再由训练样本进行训练得到进行神经网络所需要的权值和阈值,得到神经网络的最终模型。最后还需要额外的样本数据进行结果的验证。

图5 神经网络优化流程

在此次神经网络优化中通过有限元得到的样本点数据见表2。为了使样本点在设计变量空间均匀分布,一般按照正交表来安排样本点,如下表所示的正交表,按照41×36的布点方式及相应的尺寸组合有限元分析结果,r表示飞轮径向尺寸,H表示飞轮轮廓均匀厚度,δ表示最小轮廓厚度大小,p表示最小轮廓的位置分布点。

表2 飞轮训练样本点的有限元分析

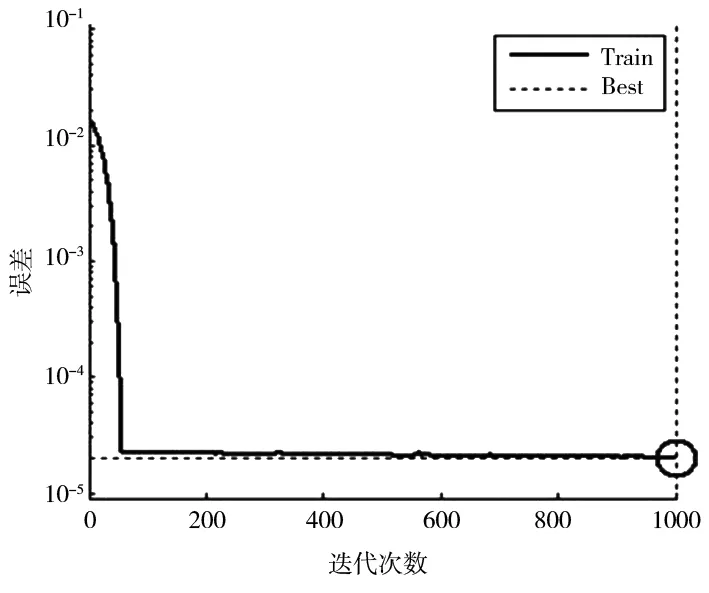

训练网格时,隐节点数的选择很重要,隐节点数的选择直接影响到结果的精度大小。前苏联数学家Kolmogorov已证明通过神经网络可以逼近任意连续函数,且隐节点的近似值为2m+1(m表示输入层节点数)[10]。虽然有的学者证明2m+1并非是最佳的隐节点数,但是对于一般的情况,由于输入节点层数较小,用人工的寻找方法进行试探即可,所以本文所用的隐节点数为5,目标误差0.00001,最大训练次数2000。一般来说,只要隐节点数够多,训练时间足够长,目标误差越小,最终的训练误差精度就更高。但是如果样本点过度拟合也得不到正确的结果。因此,必须不断调整隐节点个数、训练次数、目标误差使网格的精度保持在一个允许的范围之内。

对于训练样本的使用,一般需要80%的样本进行训练,20%的数据用来检验。当得到神经网络模型以后,需要进行飞轮轮廓模型的优化验证。通过有限元分析结果和神经网络模型的单独仿真,进行结果的对比研究。此次的测试验证结果如表3所示。其中δ′表示神经网络的轮廓厚度,p′表示神经网络的位置分布带点,err表示相对误差。

表3 测试样本点的神经网络

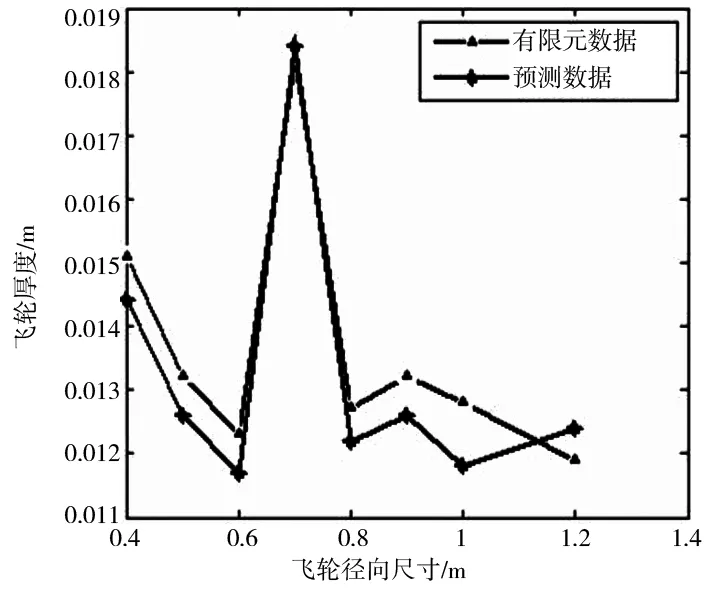

图6 有限元与神经网络对比

运用Matlab软件中的神经网络工具进行创建的Elman神经网络[11]经过测试检验误差,从表3可以看到,本次神经网络模型的误差符合精度的允许范围,因此运用神经网络模型进行深度优化是可行的,其输出的结果如图6所示,有限元结果与神经网络的优化趋势基本相同。图7所示为有限元与神经网络的误差,图中所示的精度在合理的要求范围之中,说明神经网络建立的模型具有一定的准确性。由于神经网络的程序化高,只要求输入输出的操作,所以神经网络与有限元相比较,优化过程更加简洁,更加高效。

图7 Elman神经网络训练平均误差迭代

3 结论

本文针对飞轮轮廓的拓扑优化问题建立了飞轮应力应变数学模型并进行了有限元优化分析,得到了飞轮最优的外形轮廓曲线。为了进一步深入研究,利用了神经网络模型,建立神经网络模型的结构网络,并与有限元分析的结果进行对比分析,验证了神经网络模型的准确性。通过本文的研究表明利用神经网络进行飞轮深度优化的可行性和准确性,有利于飞轮设计的效率进一步提升,增强竞争力。