基于现代综合评价方法的起重设备安全评估

单科科 赵 明 郑 超

(衢州市特种设备检验中心 衢州 324000)

影响起重设备安全使用状况的因素主要有:设备风险、人员风险、管理风险和环境风险。由于人员、管理和环境风险因素的不确定性较大,在此仅从设备本身进行安全评估。调研衢州地区起重设备的分类情况和老旧程度,我们发现起重设备的老龄化问题也越来越亟待解决。一方面,由于老旧起重设备的安全风险较高,检验风险压力也越来越严峻;另一方面,随着老旧设备的报废越来越多,社会资源的浪费越来越严重。如何在合理的安全检验风险下解决兼顾生产安全性和经济性。通过开发软件对老旧起重设备再利用后的安全评估,对于解决安全生产、避免社会资源浪费和降低检验风险等方面具有重要的意义。

1 安全评估方法和原理

1.1 安全评估方法简介

现代综合评价方法是一个多学科边缘交叉、相互渗透、多点支撑的研究领域。目前较为流行的评价方法主要有层次分析法、数据包络分析法、模糊综合评价法、人工神经网络评价法和灰色综合评价法等[1]。对比分析上述安全评价方的优缺点,结合衢州起重设备的种类情况和起重设备自身的结构特点,选用层次分析法和模糊综合评价法相结合的方式不仅能够对起重设备进行更科学合理的安全评估,而且对现有检规标准具有一定的补充和完善意义。

1.2 建立安全评估模型

起重设备分9个类别包含29个品种,调研本地区起重设备分类情况,在用量最多的分别为电动单梁起重机、通用桥式起重机、通用门式起重机和电动葫芦门式起重机,本文仅以通用桥式起重机为例进行描述。

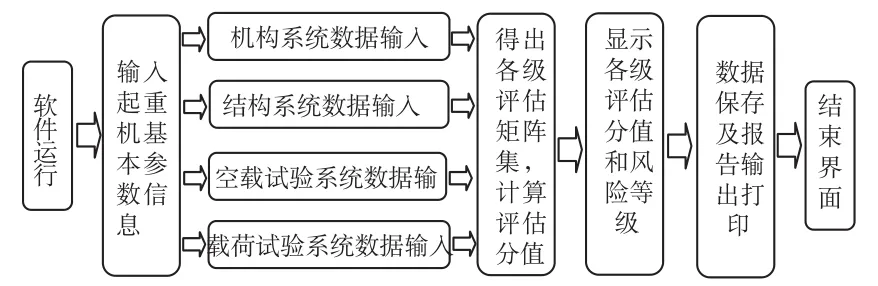

●1.2.1 评估指标集的建立

评估指标选择合适与否将直接影响安全评估结果的合理性,指标太多会大大增加现场评估工作量,指标太少会产生片面性不能将起重设备的安全使用状态表达出来。为了提高安全评估的合理性和准确性,依据各个品种起重设备的结构、运行特点,结合《起重机械安装改造重大修理监督检验规则》[2],采用层次分析法建立评估指标层次结构图。通用桥式起重机评估指标分为四大部分,即机构系统、结构系统、空载试验系统和载荷试验系统,依次再分三级指标,如图1所示。

图1 评估指标层次结构图

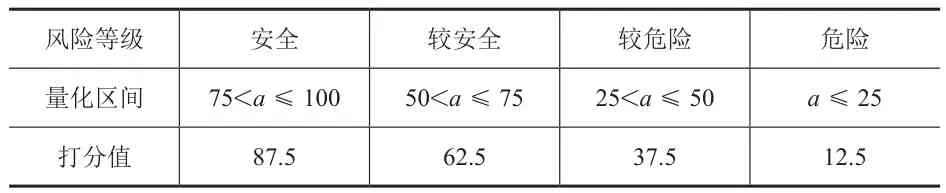

●1.2.2 风险等级评价集的建立

模型模糊评价集在实际建立的过程中要遵循客观、合理及简洁的原则,将各评价指标进行模糊化处理,各级指标级别的判定标准要制定的客观、合理[3]。为更好地体现风险等级的量化关系,笔者将定性的标准分为:安全、较安全、较危险和危险4级,见表1。

表1风险等级模糊量化表

●1.2.3 评估指标权重值的确定

起重机安全评估指标的权重应根据各评估指标在整机安全性中的重要程度而定。笔者查阅浙江省特种设备检验数据统计填报系统,导出浙江省11个地市2017年度起重设备重大隐患统计情况,以此作为确定各个评估指标权重系数的初始依据。

构建模糊判断矩阵,本文选取8名从事起重设备检验的检验师及2名专业从事起重设备维修保养的高级工程师组成专家组,这10名专家成员均在起重设备检验、维修方面从业多年,他们的评判能基本的反映出各评估指标伤害发生的概率和伤害的严重程度。

引入“1-9级标度法”中两个指标比较时相对重要程度的标度含义[4],见表2。征询专家组成员对同一层次指标重要程度进行两两比较,这样就能最大程度的确保两两比较标度的准确性,从而构建出客观的、合理的评估指标的判断矩阵。

表2 1-9级标度法

在判断矩阵构建的过程中,判断思维的一致性是指专家在判断指标重要性时,各判断之间协调一致,不至于出现相互矛盾的结果,因此有必要对判断矩阵(A)进行一致性检验。即用检查专家成员判断思维的一致性。其中,λmax为判断矩阵A的最大特征值,λmax越大,CI越大,A的不一致性就越严重。

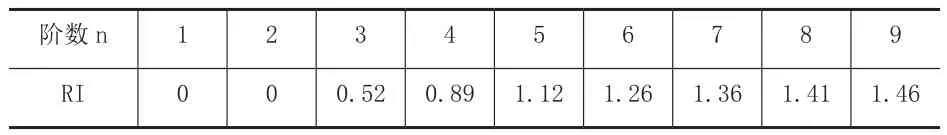

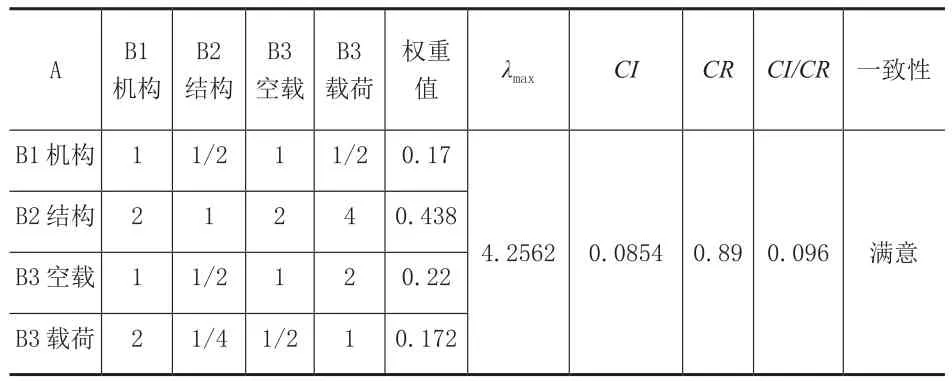

衡量不同阶判断矩阵是否具有满足一致性,我们还需引入判断矩阵的随机一致性比率CR和随机一致性指标RI,见表3。当CR<0.1时,即认为该层判断矩阵具有满意的一致性,否则就需要调整判断矩阵,使之具有满意的一致性。

表3 1-9阶平均随机一致性指标表

以通用桥式起重机第一层评估指标为例,随机选取一名专家的评价,见表4。

表4 专家甲A级指标判断矩阵、权重值及一致性检验

依此算法求得剩余9位专家对于A级指标的权重结果,然后利用算数平均数可以确定最终A级指标的权重值 ωA=[0.155 0.335 0.275 0.235]。同理求得其他各级指标的权重值。

●1.2.4 模糊评价矩阵的建立

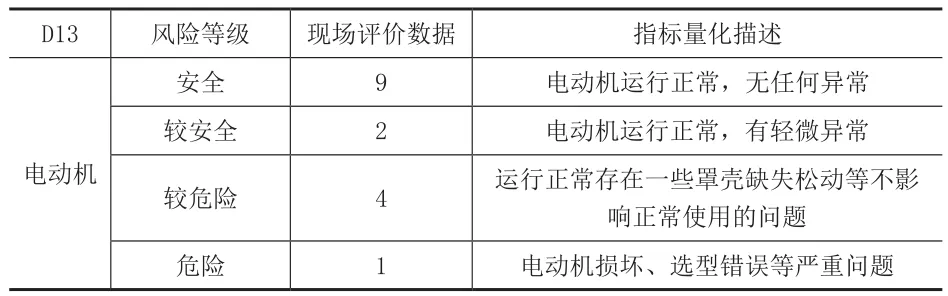

模糊评价是模糊数学的一种应用,它可以将不确定的各种信息用定量的方法表达出来。在模糊评价集建立的过程中要遵循客观、合理及简洁的原则[5]。根据风险等级模糊量化关系,对各级指标进行模糊评价的量化,并形成安全评价原始记录表格。由于安全评估原始记录表格数据较大,本文仅以大车运行机构中的电动机(D13)和载荷试验中的上拱度(D48)为例进行评价,见表5和表6。

表5 大车电机(D13)现场评价

表6 主梁上拱度(D48)现场评价

在表5中,现场评价时,大车运行机构共有电动机16台,经现场安全评价,其中9台电动机无任何异常,属于安全等级;2台电动机分别存在噪音稍大的轻微异常,属于较安全等级;4台罩壳松动、缺失、外壳变形或腐蚀等不影响使用的问题,属于较危险等级;1台电机定子烧坏,属于危险等级。

在表6中,以一台跨度S=20m的通用桥式起重机为例。现场评价时,测得主梁A的上拱度数据为14.5mm(0.725S),属于较安全等级;主梁B的上拱度数据为9.5mm(0.475S),属于较危险等级。

将现场测得的数据和采集的信息输入安全评估软件,运行后即可得到上一级指标的安全评估分值和安全风险等级结果。

●1.2.5模糊综合评价

将模糊评价矩阵与其项对应的权重矩阵进行合成运算,即可得到起重设备安全评估的数学模型[6]:B=ω·R 式中:ω为各级指标的权重值;R为各级指标的模糊评价矩阵。

对整机进行多级安全评估时,采用倒序的方法,即从最底层一级指标反向逐级计算,反向逐级计算即为计算某一层Bi时,以其下一层各个指标Bi-1作为该层次的评价矩阵Ri。如此可以得到起重设备安全评估系统的模糊综合评价结果B。

为表达直观方便,对模糊综合评价结果进行量化处理。最终,起重设备安全状态综合评估分值F=B·PT,式中:对照表 1 知 P=[87.5 62.5 37.5 12.5]

根据风险等级模糊量化表(见表1),由最终起重设备安全状态综合评估分值F即可确定该起重设备的综合评估分值和风险等级。

2 安全评估软件的设计

以上述安全评估模型为基础,将模糊理论和层次分析法嵌入后台运行,输入现场采集到的指标数据输入软件,即可得到各级指标与整机的评估分值和风险等级。使用Java为标称语言,开发出了用于评估起重设备特别是老旧起重设备安全评估的专有软件,软件体系结构,如图2所示。

图2 评估软件结构体系图

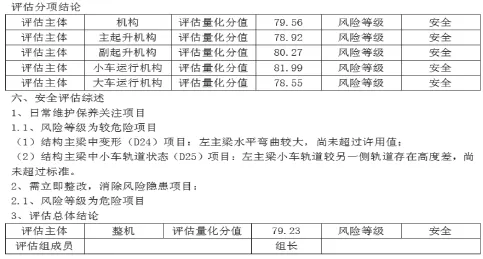

3 安全评估实例验证

为验证该评估软件的可靠性,软件质量和预期功能部分由第三方检测公司进行检测,并出具检测报告。为验证该评估软件的准确性,选取一台型号为QD20/5-22.5-9的通用桥式起重机作为评估对象。将现场采集的数据输入安全评估软件,得到评估结论;经与使用单位和维护保养单位联合评估后,一致认为该软件的评估结果和起重设备的现有安全状况基本相符,如图3所示。

图3 评估软件评估结论显示界面

4 结论

该软件的开发,实现了起重设备安全评估的程序化和智能化。不仅可以对整机进行安全评估,也可以对某一结构或某一系统进行安全评估,并且以具体的分值和安全等级进行显示。

针对老旧设备主要结构件和主要零部件的再利用问题,经过该软件进行安全评估并合格后,使用单位可以进行再利用。

针对老旧设备参数不完整的情况,该软件可以通过输入现场采集零件数据,由软件自行计算出设备的参数。也可以利用这一原理对原有参数进行校核验证。

通过该软件的评估结果显示界面,可以查看每一级的风险等级,并将风险等级高的项目逐一列出,使用单位可以根据评估报告建议,在日常维护保养中予以特别关注。