煤制甲醇废热炉频繁爆管失效分析

胡玉龙 刘建江 李丰泉 刘长福 王英杰 韩继鹏

(1.内蒙古自治区锅炉压力容器检验研究院 呼和浩特010020)

(2.内蒙古工业大学能源与动力工程学院 呼和浩特 010051)

(3.内蒙古电力科学研究院 呼和浩特 010020)

废热炉是石化行业广泛使用的余热回收设备,由于换热介质多含有硫化氢、二氧化碳及其他酸性气体,实际工作环境十分恶劣,腐蚀、泄漏、爆管时有发生,不仅影响企业正常生产,有时还会造成重大的意外事故。因此,针对废热炉爆管事故进行失效分析和对策研究很有必要。

1 爆管概况

内蒙古某煤化工企业一台废热炉,结构为典型的管壳式换热器,管程介质为煤制甲醇变换气,主要成分为CO、CO2、H2、H2S、N2等,壳程为锅炉给水,换热管(0Cr18Ni10Ti)与管板采用强度焊加贴胀焊接形式。废热炉服役半年后换热管频繁爆裂,企业被迫采取堵管措施,累计堵管数百根,对正常生产造成严重影响。为准确查找废热炉爆管原因,企业对该废热炉进行了报废拆解,受委托笔者对该废热炉频繁爆管进行了失效分析。

图1为废热炉解体后爆管段换热管外观,爆口管段位于管板与第一支撑隔板间,换热管外壁部分为红褐色,部分为黑褐色,采用ET-556H涡流检测仪内检测换热管210根,结果显示:换热管与管板贴胀区含有76处缺陷,其他部位38处缺陷,未见贯穿性缺陷,涡流测厚未发现换热管壁厚减薄现象。对非贴胀区涡流检测缺陷部位管段进行着色渗透检测,发现裂纹,裂纹沿纵向延伸、不连续,但近乎直线,仔细观察为明显的高压气体冲蚀痕迹,见图2,进一步追踪检查发现,所有抽查裂纹管贴胀区均存在涡流检测缺陷,表明换热管与管板贴胀区出现了泄漏。

图1 废热炉解体后外观形貌

图2 换热管着色探伤纵向裂纹宏观像

2 试验检测与分析

2.1 宏观形貌观察

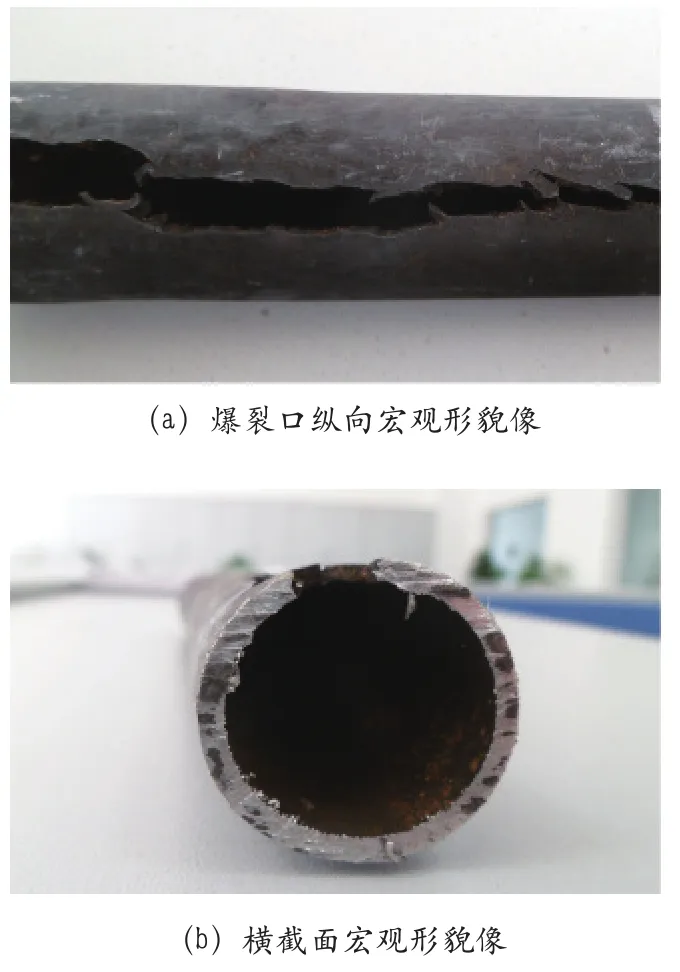

对爆管管段进行宏观形貌观察(见图3),发现管子基本沿纵向开裂,裂纹呈阶梯状扩展,断口处无明显塑性变形,壁面无点蚀坑,壁厚无明显减薄,断口处断面与管子周向约呈90°角,为典型脆性断口。

图3 爆管管段宏观形貌像

图4管子横截面金相组织

2.2 金相检测与分析

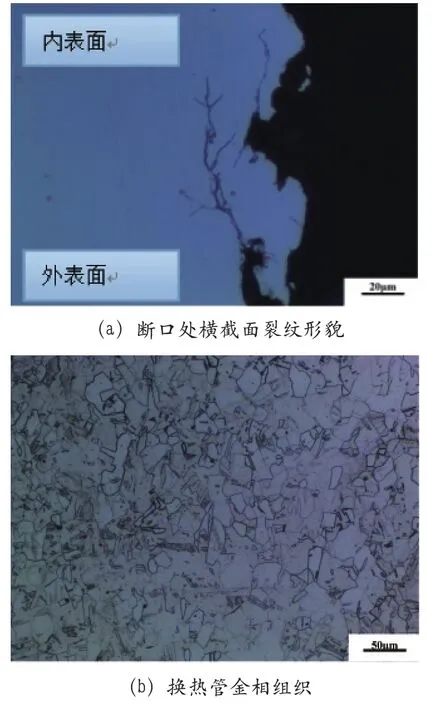

自断口处管子横截面取样、抛光后用光学显微镜观察,发现裂纹自外表面向内扩展,裂纹末端发现树根状分叉,有应力腐蚀裂纹的特征;对试样腐蚀后进行金相分析,发现换热管金相组织为奥氏体,见图4。

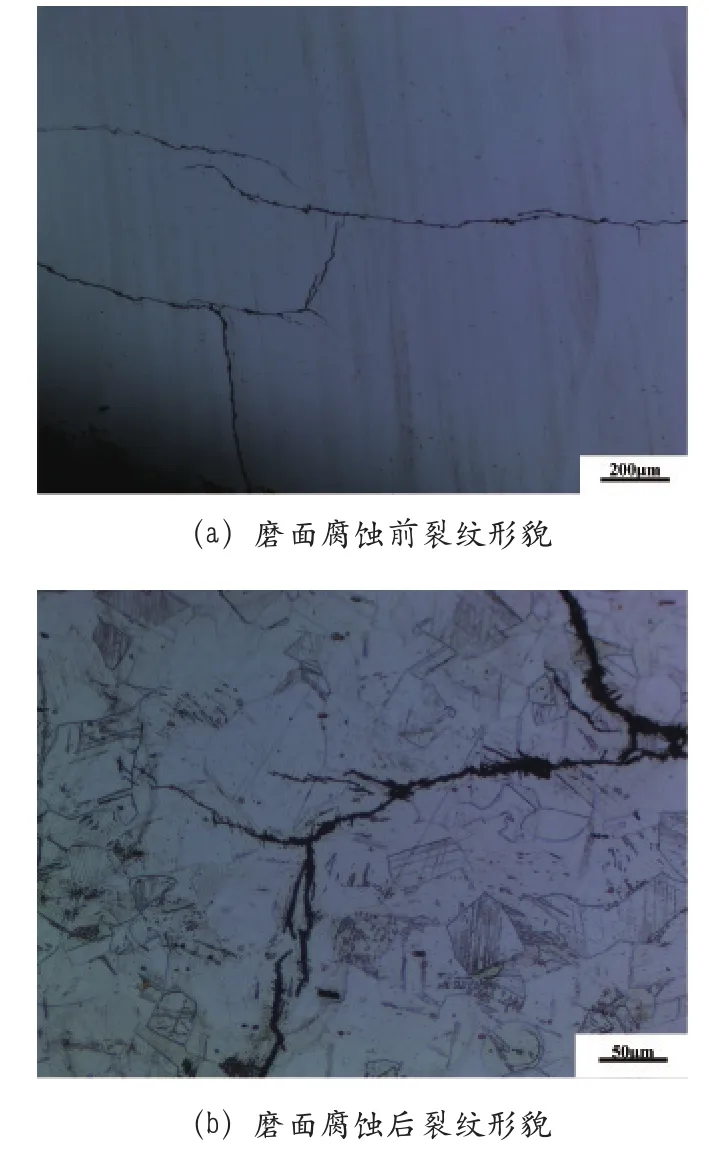

自断口处取样,管子外表面抛光后观察,视场内有多条裂纹,裂纹末端有分枝;腐蚀后发现裂纹主要为穿晶型,见图5。

图5 爆管外表面金相组织

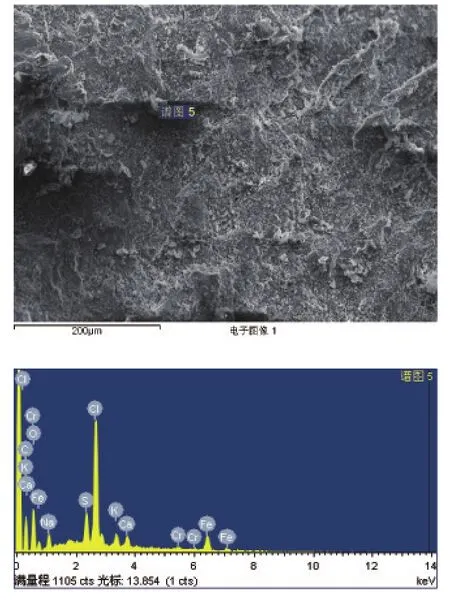

2.3 断口扫描电镜观察

对断口进行扫描电镜分析,发现断口处附着有大量垢状物,清洗后,发现断口呈典型解理形貌,属于典型的穿晶脆断断口,且断口上有二次裂纹,见图6。

图6 爆管断口扫描电镜形貌

对断口及外表面垢状物进行能谱分析,结果见图7、图8及表1。断口及管子外表面垢状物中均存在硫、氯元素,二者易引起奥氏体应力腐蚀。

表1 爆管断口垢状物X射线能谱分析结果(%)

图7 爆管断口能谱分析

图8 管子外表面能谱分析

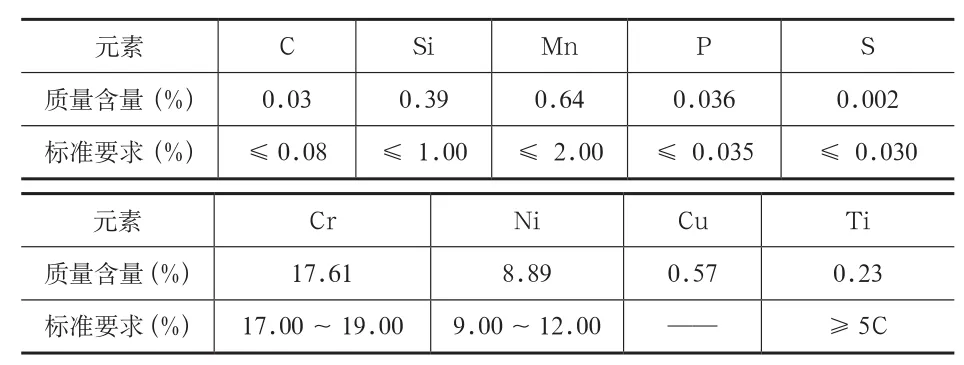

2.4 换热管化学成分检测

换热管材料为0Cr18Ni10Ti,采用ICP光谱仪对换热管化学成分进行分析,结果见表2,表2还列出了GB 13296—2007对换热管的化学成分要求,表2说明换热管的化学成分符合标准要求。

表2 换热管化学成分(%)

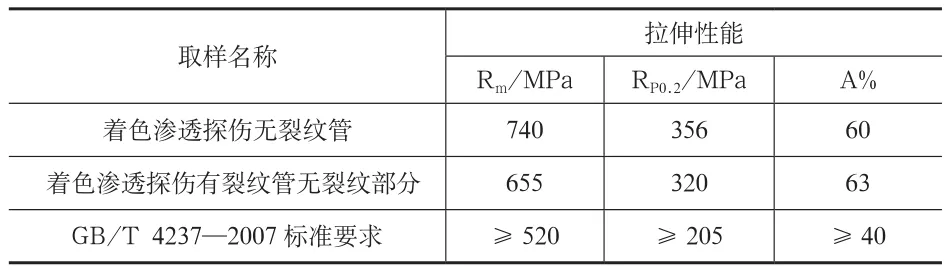

2.5 力学性能试验

分别从着色探伤未见裂纹的换热管和爆裂管未见裂纹部分取样加工力学性能试验试样,测量其力学性能指标,测试结果见表3。

表3数据显示换热管的拉伸性能试验指标符合GB/T 4327—2007标准要求。

表3 换热管拉伸性能试验结果

3 失效原因分析

由爆管断口横截面光学显微镜观察结果[见图4(a)],可知断口裂纹自外表面向内扩展,表明起裂源位于换热管外表面,结合金相分析,断口属由外向内扩展并沿管子纵向延伸的穿晶型裂纹脆性断口,扫面电镜观察呈典型解理形貌,符合奥氏体不锈钢穿晶应力腐蚀裂纹断口典型特征。奥氏体不锈钢应力腐蚀失效环境[2]为高温碱液;海水,海洋大气;浓缩锅炉水;湿润空气(湿度90%以上);热NaCl;H2SO4,HNO3混合酸水溶液;氯化物水溶液;连多硫酸溶液;高温高压含氧高纯水;H2S水溶液等。查阅锅炉运行记录从未有水质超标现象,且壳程水介质流程其他相同材质换热面均未发生爆裂及腐蚀,故可排除水质原因导致爆管的发生。

能谱分析结果显示:管子外表面及断口处存在引起奥氏体不锈钢应力腐蚀的S和Cl,但宏观检查换热管外表面及管板缝隙均未见氯离子点蚀坑,且如此大量的换热管频繁爆裂不可能用少量氯化物应力腐蚀开裂来解释,故也可排除氯离子腐蚀的成因。

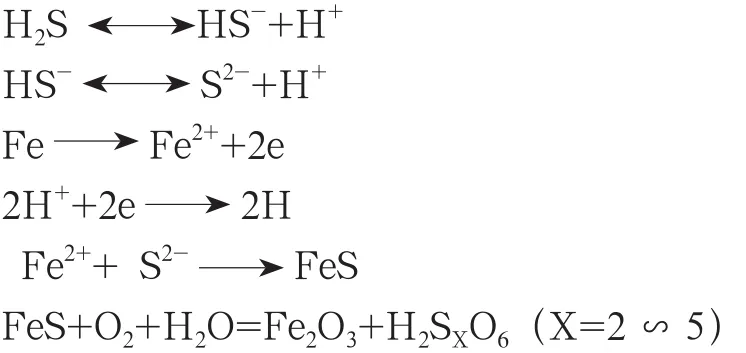

废热炉管程介质为发生炉变换气(CO、CO2、H2、H2S、H2O等),工作压力6MPa,进出口温度为308/153℃,壳程介质为锅炉给水,进出口温度为104/145℃。宏观检验发现爆管段换热管外表面部分为红褐色,部分为黑褐色,对外表面物质能谱分析显示含有Fe、S、O元素(见表1),结合三种元素所有可能的化合物特性可知,外表面红褐色物质为三氧化二铁,黑褐色物质为硫化亚铁,由于奥氏体不锈钢在空气环境下不会发生腐蚀行为,现有腐蚀行为一定是有硫元素参与的腐蚀反应,可以判定运行中外壁发生了奥氏体不锈钢在湿H2S环境中的腐蚀,反应生成的FeS在停车检修时接触湿空气又会生成连多硫酸和三氧化二铁,腐蚀机理如下:

4 结论及建议

通过上述试验及分析,得出如下结论:

本案例换热管频繁爆裂属于湿硫化氢应力腐蚀开裂,引起腐蚀开裂的腐蚀介质来源于管程变换气,涡流检测显示换热管与管板贴胀密封存在缺陷,宏观检验也发现气流冲刷换热管外壁的痕迹,表明换热管与管板连接接头出现泄露,经检测发现连接部位不符合GB/T 151—2014《热交换器》中 6.6.2 及 6.6.3 的规定要求,即管孔结构形式及尺寸偏离标准要求,致使换热器运行中出现泄漏,由于湿硫化氢应力腐蚀在低应力状态下即可发生,最终导致换热管爆裂。

根据换热管泄露的失效原因,提出如下建议:

1)换热管与管板采用强度焊接加贴胀连接方式时,制造单位应优先采用先焊后胀的制造工艺,并且在胀接过程中注意减小胀接对焊道的影响;

2)制造厂家采用先胀后焊的制造工艺时,管孔结构的尺寸参数要严格符合GB/T 151—2014《热交换器》中6.6.3.4规定要求,原先焊后胀结构中的不胀部分应胀至坡口根部。

3)制造厂家须严格按照NB/T 47014—2011《承压设备用焊接工艺评定 》附录D中进行附加工艺评定的要求完成附加工艺评定。