燃气蒸汽锅炉回燃室前管板及烟管管端开裂分析

罗兆生 李小良 李盛好 陈志慧 杨 毅 宁 涛

(广西壮族自治区特种设备检验研究院桂林分院 桂林 541004)

2016年9月某日,桂林市某饮料生产企业一台燃气蒸汽锅炉在运行中前烟箱出现蒸汽泄漏,经停炉检查,发现锅炉前管板与烟管管头连接部位有多条裂纹,裂纹自烟管管头内壁向外径向延伸,部分裂纹延伸至管板。锅内汽水自前管板及烟管管头开裂处泄漏到前烟箱,导致锅炉停炉,未造成人员伤亡。

2017年1月12日,使用单位委托广西壮族自治区特种设备检验研究院桂林分院(以下简称桂林分院)对该锅炉泄漏事故进行原因分析。

1 检验情况

1.1 资料查阅

事故锅炉型号 RB-2500[WNS4.0-1.25-Y(Q)],出厂编号F203506,制造日期2009年12月,由杭州某热能设备有限公司制造(许可级别B级),经当地特种设备检测院制造监督检验合格。锅炉技术参数、主要受压部件分别见表1、表2。

表1 锅炉主要技术参数

表2 锅炉主要受压元件

锅炉安装完成日期2010年2月,由成都铁路锅炉设备安装修理厂负责安装(安装许可级别三级),经桂林市特种设备监督检验所监督检验[1]合格。2010年2月投入运行,并于同年4月办理了锅炉使用登记证。

经查阅:

1)锅炉出厂设计文件、产品质量合格证、制造监督检验证书以及锅炉安装竣工资料、安装监督检验证书齐全,符合《锅炉安全技术监察规程》及其相关技术标准的规定。

2)锅炉使用登记证、锅炉作业人员证件齐全有效。

3)锅炉历次检验资料齐全,历次检验发现的问题见表3。

表3 历次检验发现的问题

4)使用单位未能提供锅炉日常使用记录、运行故障和事故记录,根据使用单位出具的《关于锅炉的运行情况说明》:锅炉2010年2月投入运行,未实施过改造和重大修理,但因燃烧器点火故障更换过火焰检测器。2011年10月~2014年10月停用,2010年2月~2011年9月,2014年11月~2016年9月正常使用锅炉每天24h运行,工作压力区间840~1207.5 Pa,锅炉启、停压力分别为 1186.5 Pa和 1207.5 Pa,每小时锅炉启、停次数为3-5次。

1.2 宏观检查

依照《锅炉定期检验规则》[2]对锅炉进行宏观检查,检查结果如下:

1)锅炉内部存水部位结有0.5~1.0mm厚的水垢,覆盖率约60%,水垢颜色呈黄红色。

建议将近年来比较成熟的科技创新政策与科研众包平台发展结合起来。如广东省科技厅推动实施的科技创新券后补助政策,就是其中一项。获得创新券使用许可的平台,发包方可以在科研众包平台上使用科技创新券来支付创客的费用。首先这一方式符合科技创新券政策制定的初衷,即鼓励和支持中小企业积极开展研发活动。其次,在科研众包平台上使用科技创新券,能让所有参与科研活动的人,包括发包方和接包方都享受到政策恩惠,这也是普惠大众的普惠性政策的最佳体现。最后,这一方式也会促使申领到科技创新券的企业到平台上来发布技术难题,从而大大增加平台的创新活跃度和交易量。

2)锅壳(筒)、后管板、炉胆、拉撑件、各种管座、人手孔圈经检查未发现裂纹、起槽、过热、变形、泄漏、腐蚀、磨损等缺陷。

3)燃烧器、保温、管道阀门、水处理设备、排污系统、安全附件齐全完好。

4)前管板与烟管、拉撑管进行了胀管,消除了管孔与管子间的间隙,前管板的烟管和拉撑管管端已刮至与前管板平齐,管端内壁倒了圆角。前管板的烟管管头发现36条裂纹,裂纹自烟管管头内壁向外径向延伸,部分裂纹已延伸至管板(见图1),锅内汽水自前管板及烟管管头开裂处泄漏。前管板、烟管经检查未发现明显起槽、过热、变形、腐蚀、磨损等缺陷。

图1 前管板及前管板烟管管头裂纹照片

1.3 壁厚测量

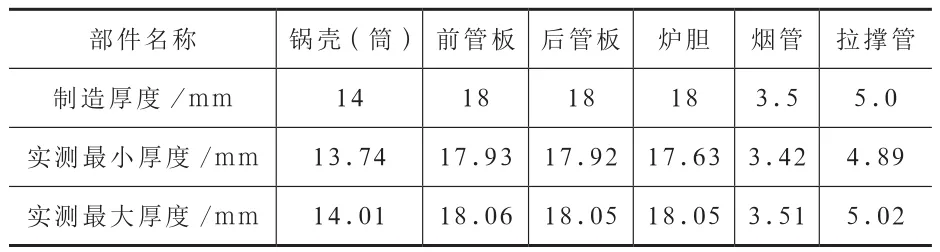

对锅壳(筒)、前管板、后管板、炉胆、烟管、拉撑管进行超声波测厚抽查,未发现明显壁厚减薄(见表4)。

表4 壁厚测量数据

1.4 无损检测

1)对后管板及与其连接的烟管、拉撑管管头表面进行100%磁粉检测[3],未发现超标缺陷;

2)对前管板及与其连接的烟管、拉撑管管头表面进行100%渗透检测[3],发现36条裂纹,裂纹自烟管管头内壁向外径向延伸,部分裂纹已延伸至管板,裂纹长度2~22mm。

1.5 硬度检测

对锅壳(筒)、前管板、后管板、炉胆进行硬度检测抽查,检测结果未见异常(见表5)。

表5 硬度抽查数据

1.6 化学成分分析

对锅壳(筒)、前管板、后管板、炉胆进行抽查光谱分析,检测结果符合《锅炉和压力容器用钢板》[4]的要求,且与锅炉出厂质量证明书材料质量证明基本一致(见表6)。

表6 化学成分检测数据

1.7 显微组织分析

对前管板、后管板、炉胆进行显微组织分析[5],分析结果见表7。

表7 显微组织分析

2 事故原因分析

2.1 锅炉结构因素

1)该锅炉炉胆仅设置入口,炉胆内的高温烟气在炉胆末端封板处折回炉胆入口,进入锅炉前烟箱,前烟箱为高温侧[6]。

2)管板及与其连接的烟管管头部位由于结构因素,存在较大集中应力[7]。

2.2 锅炉运行因素

1)锅炉启、停炉的蒸汽压力分别为1186.5Pa和1207.5 Pa,锅炉每小时启、停3~5次,正常运行时锅炉启、停炉累计达到7~11万次。锅炉频繁启、停致使锅炉的受热元件壁温频繁变化、引发交变热应力。

2)2011年05月、2014年10月两次锅炉内部检验以及该次锅炉宏观检查均发现锅炉存水部位结垢,厚度0.5~1.0mm,覆盖率60%~80%。TSG G5003—2008《锅炉化学清洗规则》第十四条规定:锅炉受热面被水垢覆盖80%以上,并且水垢平均厚度达到1mm以上需要进行化学清洗。由于水垢导热系数远低于金属导热系数,严重影响锅炉受热元件与锅水之间的热量传递,导致受热元件壁温偏高,处于高温侧的前管板和烟管管头的壁温偏高幅度更大。

3)2012年 4月、2013年3月、2014年3月的锅炉水质检验均为不合格,根据TSG G5002—2010《锅炉水(介)质处理检验规则》,检验员提出了相关的整改要求和3个月的期限,使用单位未按要求重新抽样检测,无法监测水质各项指标,如果锅水的全碱度、酚酞碱度、pH值持续过高或偏高,易于造成受热元件碱脆,增加了产生裂纹的机率。

3 结论

1)该锅炉的设计、制造及安装质量符合安全技术规范和相关标准的要求;

2)锅炉水质时常不达标、锅内长期结垢,锅炉运行中各受热元件因散热不畅导致壁温偏高;锅炉启、停频繁,累计达7~11万次,各受热元件的壁温变化频繁、引起多次的热应力交变;烟管与管板的连接部位由于结构原因,本身存在较大集中应力;处于高温侧的前管板与烟管的连接部位在壁温偏高、应力集中、多次交变热应力的共同作用下产生了疲劳裂纹。