非规则冲压件的压力中心计算

施于庆

(浙江科技学院 机械与能源工程学院,杭州 310023)

压力中心的确定是平板件冲裁工艺分析和冲裁模设计过程中的重要步骤之一。冲裁时的冲压力合力的作用点称为模具压力中心。设计模具时,要求冲裁模的压力中心与压力机滑块中心一致,假如不一致,压力机就会发生偏载,从而使模具和冲床滑块与导轨发生磨损而难以进行正常工作[1-3]。一直以来,压力中心计算方法的研究都是模具设计人员或冲压工艺人员关注和重视的问题。文献[4]提出采用解析法简化计算模具压力中心,缩短了模具设计人员的设计周期。肖英等提出了利用CAXA工程软件来辅助进行压力中心的计算[5]。文献[6]将冲裁件各部分轮廓冲裁力合力作用点转化成求轮廓冲裁线重心的方法,适用于比较复杂的冲压件压力中心计算。阳海红等采取在AutoCAD环境下求解压力中心,能比较快速求解出压力中心[7]。文献[8-10]利用工程软件AutoCAD中的求解质心功能来辅助求解压力中心,能迅速精确地得到计算结果,极大地方便了复杂冲压件压力中心的计算并得到越来越广泛的运用。然而,现有的文献关于压力中心的计算研究一般只针对平板冲裁件的模具设计,并没有提及不规则或不对称弯曲件或拉深件的压力中心计算。由于冲压件形状与尺寸千变万化,要完成一个冲压零件的生产,除了冲裁工序外,还涉及弯曲或拉深或翻边等冲压工序或者相关工序的组合。目前完成冲压件生产任务还有许多工序要依赖于弯曲、拉深及翻边等。然而,模具设计人员在进行不规则或复杂形状的弯曲件、拉深件及翻边件等模具设计时较少会考虑压力中心计算问题,或不太重视此类冲压零件或工序的压力中心计算[11],大多根据冲压零件的几何形状估计压力中心来设计模具,如此,模具的压力中心与压力机的压力中心不能完全对齐而产生偏载,同样会对模具和压力机造成损坏。对此,本研究以不规则形状的弯曲件、拉深件为例,根据弯曲力和拉深力计算公式,与冲裁力计算公式作对比,说明此类冲压零件压力中心计算的共性及重要性,并提出对称冲压和原点对称的方法解决此类模具结构设计,从而方便模具在压力机上的安装与调整。

1 冲压中心偏载对模具及压力机的影响

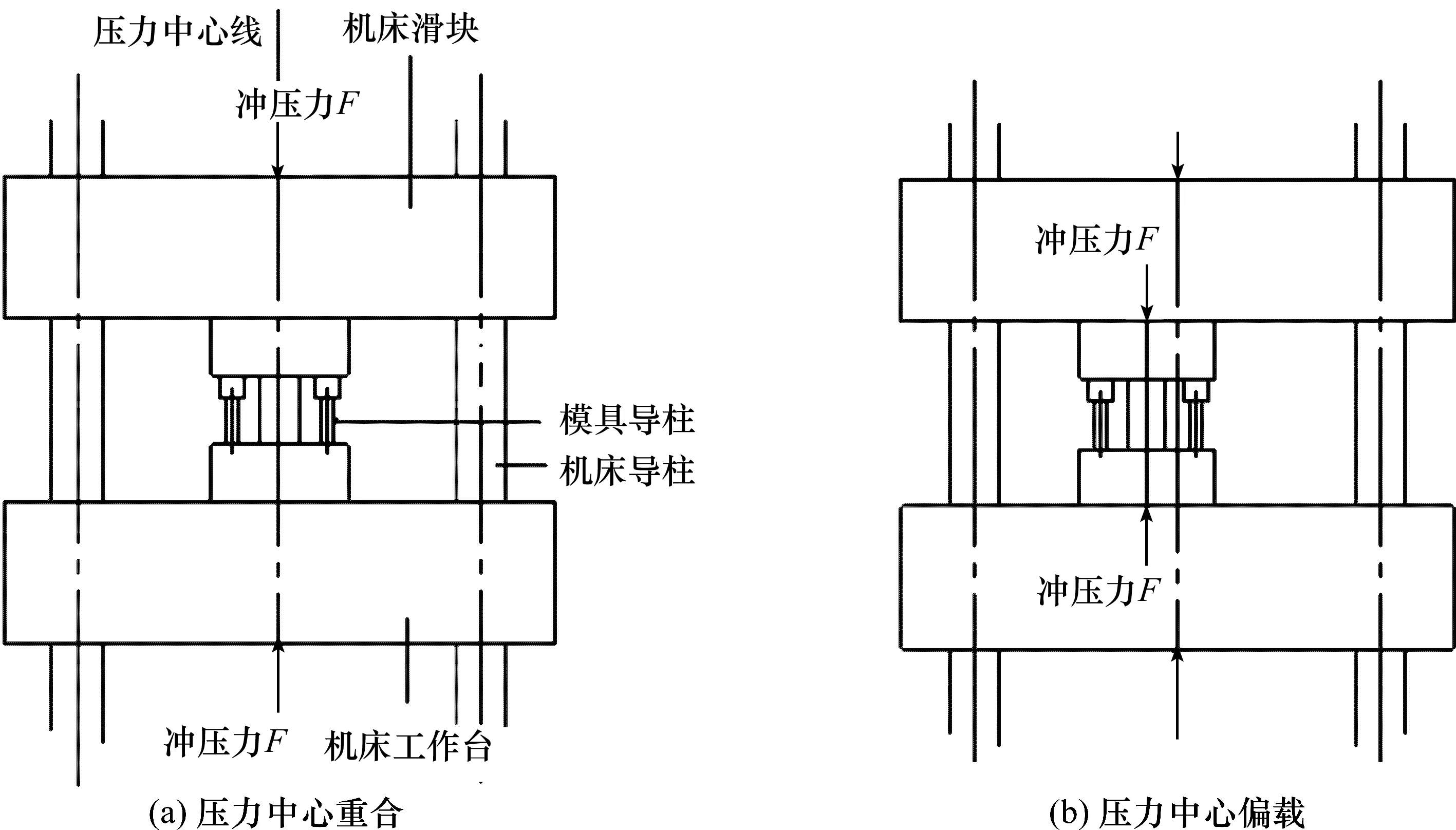

在模具的压力中心与压力机的压力中心对齐安装的情况下,一般机床滑块和导柱设计刚性足够大,足以保证冲压作业时导柱不变形。正常情况下的模具压力中心与压力机的压力中心对齐安装如图1(a)所示。若模具压力中心没有与压力机的压力中心对齐安装,压力机则产生偏载(图1(b))。

图1 模具及压力机安装情况Fig.1 Installation of press tools and press machine

图2 模具及压力机安装受力情况 Fig.2 Installation force condition of presstools and press machine

将机床滑块视作简支梁,压力机导柱之间的距离为L,模具压力中心与压力机压力中心偏载距离为l,则模具压力中心与压力机重合时的情况如图2(a)所示,滑块分别作用在左右两个支座或导柱上的力相等,且FA=FB=F/2。虽然此时导柱会受力,但左右两边受力均匀,又由于机床滑块和导柱设计的刚性足够大,所以导柱一般不会产生变形而影响冲压作业。而偏载时情况则不同,模具安装时机床与模具的压力中心不重合而产生偏载的情况如图2(b)所示。由图2(b)可知,FA=F(L+2l)/2L,FB=F(L-2l)/2L,并且FA>FB。

与模具同压力机压力中心重合时的情况相比,有FA>F/2>FB。在偏载的情况下,即使机床滑块和导柱刚性足够大,机床滑块不会产生变形,而导柱的作用是用于进行垂直导向,不能用来承受横向的力;又由于两端受力大小不同,机床滑块必向一边偏斜,偏斜后的滑块与导柱产生非正常情况下的碰撞或摩擦,碰撞使得导柱横向受力产生扭曲进而发生歪斜,摩擦使导柱产生不均匀磨损,两者作用的结果使导柱失效。冲压作业时,油压机滑块运行时发出滞止的声响大多属于这种情况。因此,模具设计人员进行压力中心计算是十分必要的,并且冲压工艺员或冲压作业员安装模具时,也要确保压力机压力中心与模具压力中心重合。

2 非规则冲压件压力中心计算

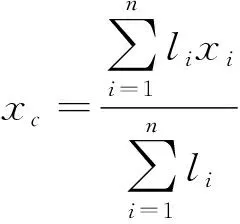

在直角坐标系xoy中,设平板冲裁压力中心c坐标为(xc,yc)。按诸分力对某轴力矩之和等于其合力对同轴之距力学定理[12],根据文献[13]可得:

(1)

式(1)中:li为各部冲裁轮廓长度,i=1,2,…,n,可用此长度代表各部轮廓的冲压力;xi和yi为对应li冲裁轮廓长度的压力中心。对于板料弯曲,文献[14]给出弯曲力计算公式为

(2)

式(2)中:C为与弯曲形式有关的系数;K为弯曲安装系数;L为弯曲件宽度,mm;t为弯曲件板厚度,mm;r为弯曲半径,mm;σb为板料强度极限,MPa。文献[15]给出拉深件拉深力计算公式为

(3)

式(3)中:K′为拉深修正系数;L′为拉深件周长,mm;t0为拉深件板材厚度,mm。

如果弯曲不规则或不对称弯曲,或拉深不规则或不对称拉深件,只要将li视作为各部弯曲或拉深长度,则式(1)同样适用不规则或不对称弯曲件或拉深件的压力中心计算。

不对称弯曲件压力中心计算如图3所示。

由式(1)可得:

不完全对称拉深件压力中心计算如图4所示。图中rp表示拉深件直边与底部连接半径;rd表示拉深件水平两直边连接半径;h为拉深件高度;R为两直边连接圆弧半径。不计板厚t,O1、O2、O3分别为各圆弧压力中心,O2、O3的x轴坐标相等,由式(1)可得:

yc=R。

图4 不完全对称拉深件和压力中心计算Fig.4 Calculation of pressure center of incomplete symmetry drawing part

3 左右对称和原点对称设计

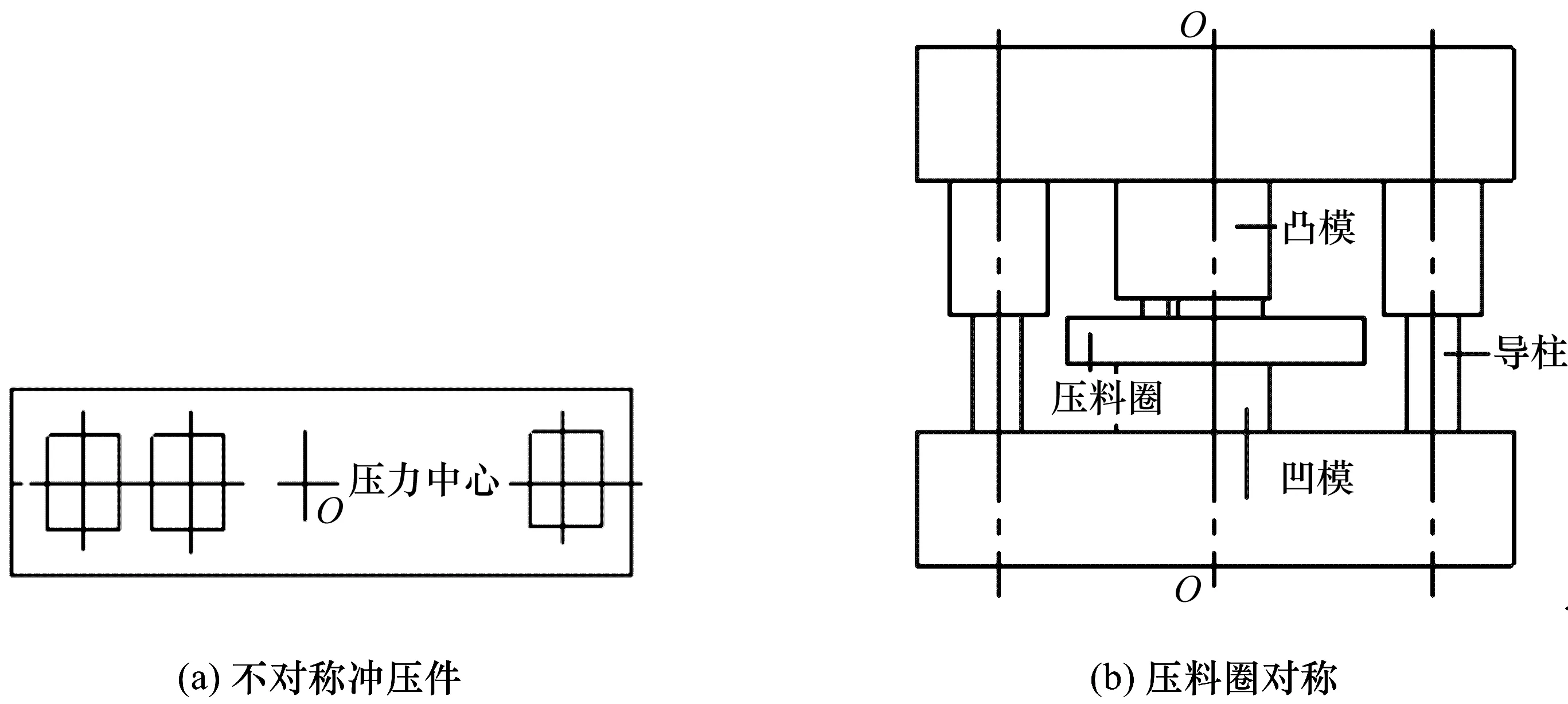

设计复杂弯曲件、拉深件、翻边件等模具时,按单件结构计算压力中心并按压力中心设计压料圈和弹性元件,会使模具结构尺寸庞大,不紧凑,而且模具在压力机上安装时,模具压力中心与压力机的压力中心要完全重合也并不容易,在这种情况下就要考虑左右对称的模具结构。左右对称虽然方便了冲压中心计算和模具设计,但并非任何情况下都能采用。考虑到组装在一起零件的数量和安装方向,讨论如下:1)几件冲压件组装在一起,其中有要求左右对称各一件的,如图5(a)中的左弯曲和右弯曲件安装在支架上,无论支架本身是否对称,设计弯曲模时都可考虑左右对称的模具结构,对称中心即在左弯曲件压力中心点A和右弯曲件压力中心点B的连线的中点O。2)不对称支架只要求和一件弯曲件组装的,就不能按左右对称设计弯曲模(图5b),可按原点对称设计弯曲模(图5c);同样,对称中心即在左弯曲件0压力中心点A和右弯曲件压力中心点B的连线的中点O。3)如果支架是完全对称的(包括安装孔等也对称),即使一件弯曲件装在支架上,可按原点方向对称设计弯曲模(图5d)。同样的分析也适用于拉深件等。而对冲裁件而言,因为安装时并没有正反面的要求,复杂或不规则形状的冲裁件,都可以按左右对称设计冲裁模具。如果设计单件冲压的冲裁模具,应考虑到模具压力中心与机床的压力中心完全对齐比较困难,采用左右对称设计冲裁模具是比较好的选择。

图5 弯曲件的左右对称和原点对称设计Fig.5 Symmetric stamping and origin symmetry of bending parts

压料圈设计可参考模架或导柱位置,将压料圈按导柱对称位置,设计成左右对称。模具安装在压力机上时可参照压料圈位置进行安装,这样相对能保证模具的压力中心与压力机的压力中心对齐(图6)。

图6 不对称冲压件和压料圈对称Fig.6 Asymmetric stamping and symmetry blank-holder

4 结 论

冲裁力、弯曲力和拉深力计算公式不同,但都与工件的轮廓长度有关,而轮廓长度可拆解为简单几何形状如直线和圆弧,因此,在计算冲裁中心时都可用轮廓长代替冲裁力大小,进而可方便地求解出冲裁中心。复杂模具结构设计可采用左右对称和原点对称的方法解决模具与压力机找准压力中心。单件复杂工件冲压时,压料圈设计成规则的几何形状,采用压料圈几何中心与压力机压力中心对齐。