基于Abaqus空气压缩机中间冷却器的热场分析

江贵生,查长礼,占生宝,缪忠辉

(1.安庆师范大学物理与电气工程学院,安徽安庆246133;2.中国人民解放军第四八一二工厂,安徽安庆246001)

空气压缩机是冶金、化工、舰船等领域的核心动力设备,也是空压机站的重要组成部分[1-2],其工作特性与冷却效果密切关系。空气压缩机的冷却方式主要有循环供水冷却和直流供水冷却两种,其中循环供水冷却应用较为广泛,为实现压缩省功,该冷却方式大多采用两级压缩,即在高低压缩缸之间设有级间冷却器。众多学者针对空气压缩机的冷却系统开展研究,如刘小平等[3]从物理学角度分析了冷却对空气压缩机特性的影响,并提出了改进空气压缩机冷却的措施;易金萍等[4]利用传热学的理论及方法,采取降低热阻措施对冷却效果及空气压缩机出力进行了研究;王世勇[5]针对空气压缩机运行中冷却效果降低的问题,提出了改进方案;彭炳初[6]以压缩机出口风量及标准状况为依据,提出了设计空气压缩机冷却器的计算方法等。空气压缩机冷却系统受管壳壁温差、应力等因素的影响[7],对其工作状态下的热场分布[8-9]进行研究对提高冷却器系统的使用寿命[10]、可靠性及热交换能力有重要意义。此外,空气压缩机的控制方式对其工作能效亦有较大影响[11-12]。

目前对于空气压缩机的研究,主要体现在后期技术改造方面,少见在前端设计阶段利用数值分析技术进行优化设计以减少生产周期和降低制造成本的相关报道。基于此,文中以某空气压缩机为研究对象,利用热传导与流体力学相关理论,结合该空气压缩机中间冷却器的原始设计参数对其热场进行数值分析,为空气压缩机中间冷却器工作能效、可靠性等前端虚拟设计提供一种有效的验证方法,同时为其后端实际生产制造提供可靠的技术参数。

1 流固耦合的多物理场数学模型

中间冷却器的冷却介质流动和传热过程主要包括流体湍流流动过程、对流传热过程及热传导过程,故采用热传导与流体力学相关理论对其构建数学模型。

连续方程为

式中:u为介质的流动速度;i=1,2,3;ρ为密度;t为时间。

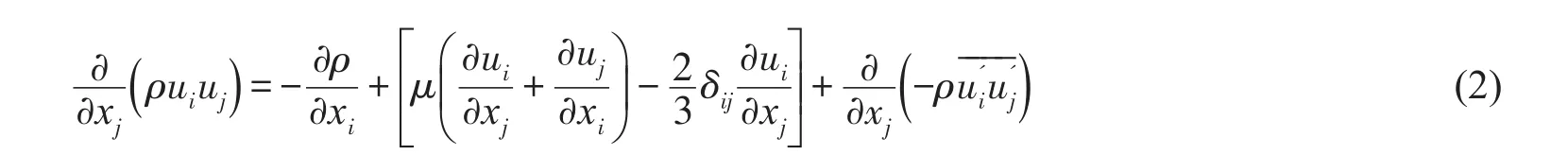

动量守恒方程为

式中:μ为动力黏性系数;δij为Kronecker算子;i,j=1,2,3。

湍动动能k控制方程为

其中:k为流体湍流脉动动能;ηt为湍流黏性系数;ε为流体的湍动耗散率;C1,C2,C3分别为与平均速度梯度有关的湍动动能系数、浮力有关的湍动动能系数和湍流膨胀耗散系数。

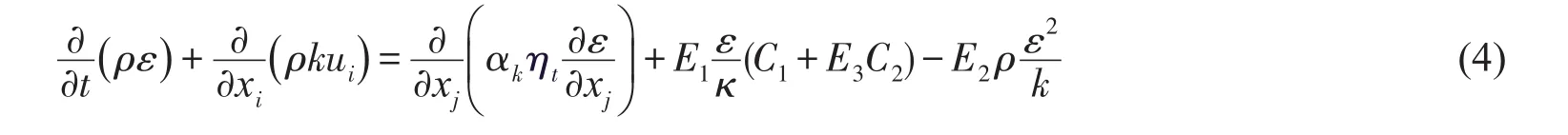

湍动ε耗散率控制方程为

其中E1,E2和E3均为与湍流膨胀耗散率有关的系数。

根据能量守恒定律,流体的传热过程可表达为

式中:H为流体介质的焓;p为压力。

此外,假设冷却器热量传递过程为稳态,其热传导过程可表示为

式中:k为传热系数;T为温度。

由能量守恒知:在流固耦合接触面处,换热管内部的压缩空气传出的热量应等于换热管吸收的热量;冷却水介质吸收的热量等于换热管传出的热量;壳体吸收的热量等于冷却水介质传出的热量。因此该流固边接触面上的热传边界条件可表示为

式中:λ为固体导热系数;β为对流换热系数;S为导热面积;Tg,Tl分别为固体、流体接触面温度。

文中采用计算流体动力学方法计算某空气压缩器中间冷却器壳体、折流板及换热管的温度分布,以此作为热载荷分别对壳体、折流板及换热管进行热应力分析,得出三部位的应变位移。

2 中间冷却器仿真模型的构建

2.1 仿真参数

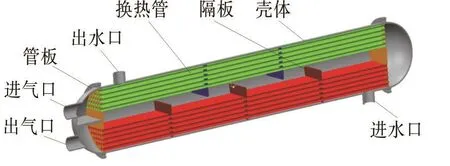

中间冷却器整体结构如图1。换热管固定于管板上,相互间存在约束,由于热变形的不同产生温差热应力,进而导致连接处破坏,影响冷却器的工作效率;换热管与壳体间也存在温差,且两者的热膨胀系数存在差异,其间产生的热应力致使换热管发生形变,并影响管内冷却介质的流动性能,进而影响冷却器的工作性能。因此,文中仅对受约束部件及传热较大的区域,即壳体、折流板及换热管进行温度场分析,并对实物模型进行合理简化。三部位几何模型基本结构参数:换热管外径14 mm,长度1 500 mm,厚度1 mm;折流板半径130.5 mm,厚度10 mm;壳体直径273 mm,长度1 520 mm,厚度6 mm。

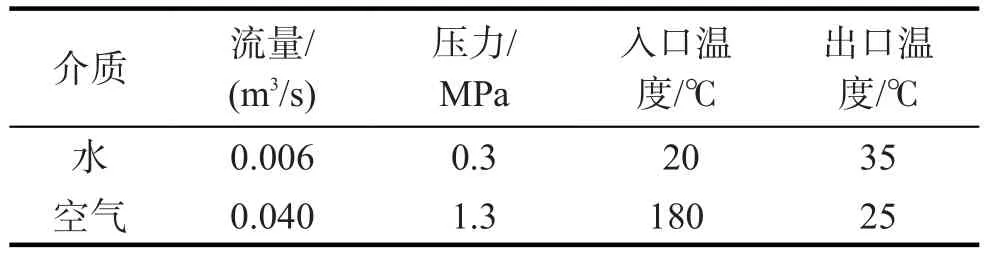

以水为冷却介质对高温压缩气体进行冷却,冷却水和空气的工艺设计参数如表1。考虑温度引起冷却器约束及连接部分的热力学性能存在差异,折流板和壳体分析模型材料均选用20号钢,密度为7 840 kg/m3,热膨胀系数为1.6×10-6℃,导热系数为47.5 W/(m·℃),弹性模量为210 GPa,泊松比为0.3;换热管采用具良好导热性和耐蚀性的紫铜,密度为8 890 kg/m3,热膨胀系数为1.67×10-3℃,导热系数为401 W/(m·℃),弹性模量为108 GPa,泊松比为0.31。

表1 工艺设计参数Tab.1 Parameters of process design

2.2 建模

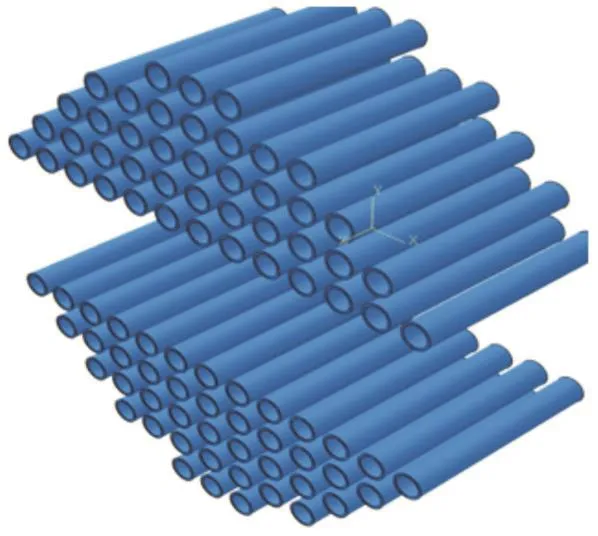

基于中间冷却器的结构特点及仿真分析效率等因素,在CERO三维建模软件中对换热管、折流板及壳体分析模型取1/2对称方式进行建模,并导入Abaqus有限元软件待分析。壳体、折流板及换热管几何模型分别如图2~4。

图1 中间冷却器结构示意图Fig.1 Structure schematic diagram of intercooler

图2 壳体几何模型Fig.2 Geometric model of shell

图3 折流板几何模型Fig.3 Geometric model of baffles

图4 换热管几何模型Fig.4 Geometric model of heat transfer tubes

3 仿真分析结果及讨论

经空气压缩机压缩后的高温气体,经进气口进入中间冷却器进行热交换。在高温气体的作用下中间冷却器进气口部位形成高温区,而位于进气口附近区域同时处于循环冷却水的进水口,该区域为低温区,故进气口与进气口附近区域形成较大温差,由此产生的温差热应力高于中间冷却器其他部位。取约1/3长度范围的冷却器,其温差、应力变化较大区域中的壳体、折流板及换热管进行温度和热力学分析。壳体、折流板及换热管的几何模型基本结构参数、材料及热力学参数及工艺设计参数见2.1节。

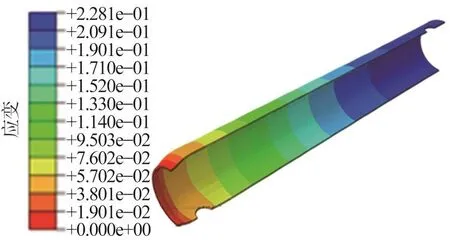

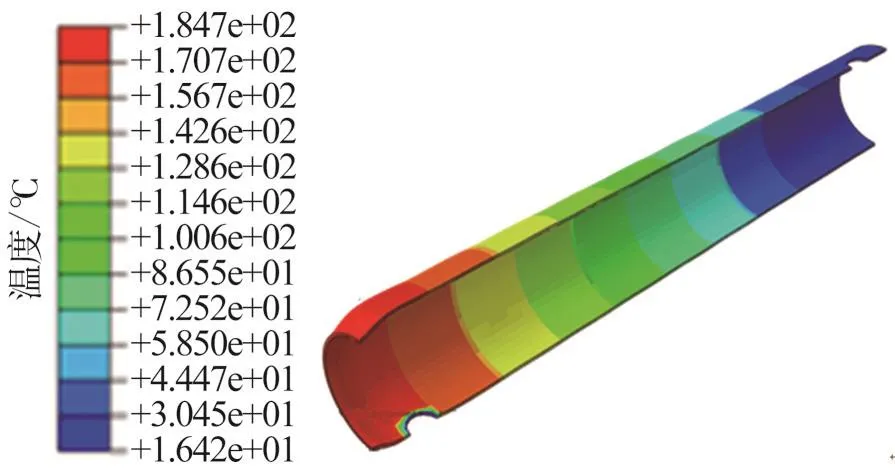

当流量为0.04 m3/s的180℃高温压缩气体进入中间冷却器,壳体的应变和温度分布如图5,6。分析图5可知,在高温压缩气体进入冷却器壳体入口处,存在大小为2.28的应变位移变化量,且应变位移量随着冷却水介质的流向呈减小趋势。由图6可知:高温压缩气体进入冷却器壳体,壳体温度场分布在同一截面上较为均匀,这是由于壳体与冷却水介质充分接触,致使温度整体降低;高温区分布在压缩气体入口,符合冷却器的工作特点。

图5 壳体应变分布Fig.5 Strain distribution of shell

图6 壳体温度分布Fig.6 Temperature distribution of shell

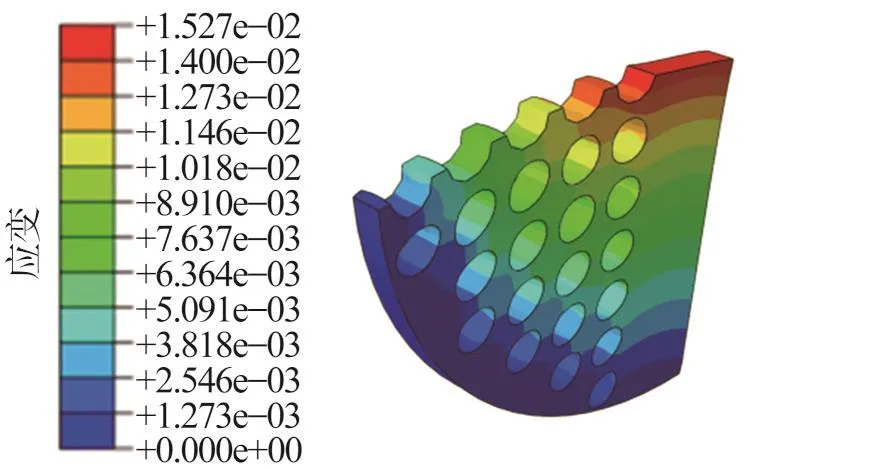

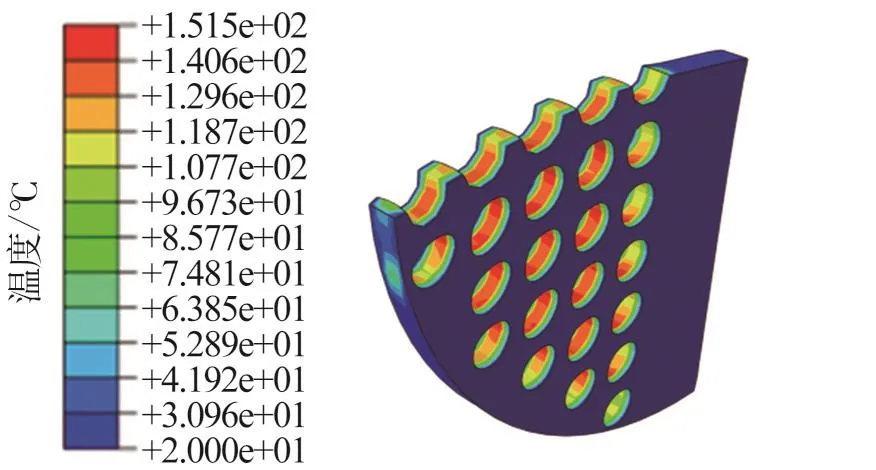

折流板在冷却器中可延长冷却水介质与换热管及壳体间的换热时间,同时利于提高冷却器的工作效率。取中间冷却器约1/3长度范围内的首块下折流板为分析对象,根据壳体的应变分析结果导出该位置应变位移量和温度作为折流板流固耦合分析的预定义场初始条件,折流板的应变与温度分布分别如图7,8。分析图7可知,在高温压缩气体的入口处折流板两侧温差及换热管导热产生了大小为1.53的应变位移变化量,主要应变位移量集中在流道的轴线部位。分析图8可知,换热管通过热传导方式将入口处180℃的高温压缩气体传递至折流板安装孔,孔中心最高温度152℃,且呈现轴心位置较高边缘部分较低的分布趋势。

图7 折流板应变分布Fig.7 Strain distribution of baffles

图8 折流板温度分布Fig.8 Temperature distribution of baffles

换热管在内部高温压缩气体和外部循环冷却水耦合物理场的作用下分别产生如图9,10所示的应变和温度分布。由图9可知,在折流板和管板安装部位,即图中最右和最左侧位置呈现大小为7.5和1.8的平均应变位移差,在安装和约束部位冷却水介质与其接触不充分导致散热条件变差,导热效果下降,致使温度梯度出现变化,从而导致产生较大应变。由图10可知:换热管的温度沿管道流向呈减小趋势,但在安装和约束部位的 温度明显高于与冷却水接触区域,其变化规律与图9的应变分布结果一致;高温压缩气体出口处的温度约为25℃。

综上分析可知:对于壳体,其轴向温度变化在进气口段最大,后续逐渐减小直至稳定,而径向温度梯度较小,表明温度分布接近轴对称状态;折流板沿轴向存在一定的温度梯度,但不明显,径向存在一定的应变位移量;换热管各层之间也存在一定的温度梯度,应变位移存在于折流板接触面附近。由此表明,由温差导致的热应力受到部件之间的相互约束,且主要集中在轴向,其他方向相对较小。

图9 换热管应变分布Fig.9 Strain distribution of heat transfer tubes

图10 换热管温度分布Fig.10 Temperature distribution of heat transfer tubes

4 结 论

以某空气压缩机的中间冷却器为研究对象,对其壳体、折流板及换热管的实际结构进行合理简化,利用Abaqus商用有限元软件构建壳体、折流板及换热管的仿真分析模型,模拟分析三部位的应变与温度分布,结果表明:

1)该空气压缩机中间冷却器的壳体、折流板及换热管均存在不同程度的应变,且在安装和约束部位尤为明显,其中热敏感较强的紫铜换热管在高温压缩气体入口处存在大小为7.5的应变位移变化量;

2)三部位温度分布在管道流向上均呈下降趋势,且在与冷却水介质充分接触区域较为明显;

3)压缩气体出口处的温度场分析结果符合冷却器的工作特点,表明该空气压缩机中间冷却器的材料及工艺参数设计较为合理。