南海浮托安装纵荡限位装置设计

,,

(海洋石油工程股份有限公司,天津 300451)

海上作业平台正向着大型化、集约化发展[1],海洋平台上部组块结构物的整体重量也随之增加。浮托法由于巨大优势得到广泛应用[2],已成功地将整体上部组块安装到各种固定式结构或浮式海洋平台上[3-4]。中国南海特有的海域环境,在300~500 m水深范围内,有很多未开发的油气田,仅就技术上初步判断,导管架平台是一种可行的干树方案[5],并且导管架平台作为目前最为成熟的平台,也在世界上得到了广泛应用[6]。针对南海浮托安装深水导管架结构形式,设计了一种纵向限位装置纵荡挡板,可以实现浮托进船后快速就位,并能在整个组块对接过程中稳定船舶纵向运动,与传统纵向缆就位方式相比具有更高精度及便利性,有效降低了浮托安装就位难度,降低了操作风险。

1 南海浮托安装就位方式设计思路

组块海上浮托安装关键在于如何实现安装船快速进入导管架并安全地实现载荷转移,由于外界环境对组块海上浮托安装作业影响较大,在安装过程中需要特定的设备或装置协助完成海上安装[7-8]。国内常规浮托安装导管架结构形式见图1。

渤海导管架通常设计成直立形式,安装船舶纵荡护舷可以直接触碰进船面导管架腿实现纵荡限位。对于南海浮托安装项目,浮托安装进船面导架结构形式为单斜或者双斜,安装船上纵荡护舷与导管架腿触碰后无法稳定船舶纵向运动,而组块对接过程需要保证船舶在垂直方向内运动,要求组块对接装置LMU(leg matting unit)上半部分水平运动不能太大,不能超过插尖捕捉半径[9],需设计浮托安装纵向限位方案,目前主要有两种。

1)纵向缆限位方案。荔湾3-1中心平台组块浮托安装中采用了纵向缆定位方案,见图2、3。

安装船舶到达就位点附近后利用船上绞车收放连接导管架的纵向缆控制船舶达到最终对接位置。实际使用后发现单靠缆绳与绞车配合定位较为困难,船舶在纵向缆拖拉下克服海水静摩擦力后由于惯性仍然会继续运动,需反复调整绞车缆绳收放进行就位,作业步骤多,就位时间长,影响浮托安装效率。

2)纵荡挡板限位方案。通过在导管架一定标高范围内安装纵荡限位装置(纵荡挡板),浮托安装时安装船上纵荡护舷与导管架上纵荡挡板触碰实现纵向限位,见图4。

该方案在文昌9-2/9-3中心平台组块浮托安装中已经成功应用,现场工作人员反馈操作简便,海上作业效率高且风险可控。

2 浮托安装纵荡装置使用背景及设计原则

对于南海深水导管架浮托安装,为了减小对接时插尖运动,并且确保对接直至开始退船压载过程中船舶沿船长方向上位置保持稳定,需要将浮托纵荡挡板设计成竖直平面结构形式,并考虑以下几点要求。

1)纵荡挡板布置应降低进船过程中横向碰撞风险。

2)纵荡挡板上下缘标高应确保纵荡护舷在整个潮汐周期内可与其相碰。

3)浮托预进船阶段应严格控制船艏运动,尽量避免船艏与纵荡挡板发生横向碰撞。

3 浮托安装纵荡挡板设计方法

3.1 纵荡挡板上下缘标高确定

以最高天文潮时进船确定纵荡护舷碰撞点上缘标高,以最低天文潮时退船确定纵荡护舷碰撞点下缘标高,上下端考虑0.5 m水深测量误差余量作为纵荡挡板上下缘标高界限,见图5、6。采用这种结构形式可以使得船舶适应24 h潮汐变化,确保船舶纵向位置稳定。

3.2 纵荡挡板偏角确定

常规浮托安装中横荡护舷安装在驳船两侧,与导管架外腿净间隙仅有0.1 m,浮托安装预进船阶段(船艏距离导管架腿4m)在艏摇运动作用下船艏发生横向运动,为了避免碰撞纵荡挡板,需将纵荡挡板向两侧偏转以便浮托进船作业。根据海上安装现场经验及海洋石油228(HYSY228)驳船船艏导轨缩进角度,文昌9-2/9-3项目中纵荡挡板偏角为17°,见图7。

3.3 纵荡挡板箱体及生根设计

纵荡挡板箱体及生根结构形式见图8,其中上部及下部生根用于连接浮托安装导管架,纵荡挡板箱体用于直接碰撞纵荡护舷抵抗碰撞力。其中纵荡挡板內缘应设计为导角形式,避免破坏橡胶护舷,整个纵荡挡板箱体内设置一系列加强筋增加结构强度。上下生根位置偏转需保证纵荡挡板箱体竖直方向为一条直线。若纵荡挡板生根处导管架壁厚较薄,可以考虑在相关位置增设加强环并在生根处贴板,增加导管架局部强度。浮托完后后纵荡挡板作为临时构构件需要进行拆除。

4 纵荡挡板强度分析计算

设计浮托纵荡挡板是为抵抗纵荡护舷正面碰撞,在进退船过程中尽量避免横荡护舷与之发生横向碰撞,但在极限状况下,为保证浮托安全,浮托纵荡挡板需具有一定程度抵抗横向碰撞载荷的能力,文昌9-2/9-3浮托安装项目中浮托纵荡挡板横向碰撞强度设计能力为3 000 kN。

采用SESAM[10-11]进行有限元模拟计算,有限元网格(网格尺寸100 mm)划分及板厚分布模型见图9。

载荷以分布力形式施加在长0.3 m、高0.8 m的矩形斜向板上,沿驳船船宽方向,见图10。

计算工况见表1,进船及退船分别对应于LC1及LC2两项,强度衡准为

Von Mises:0.9Fy=0.9×345 MPa=310.5 MPa

纵荡挡板各个部分强度核算结果见表2。

表2 纵荡挡板结构强度统计 MPa

由表2计算结果表明,纵荡挡板结构形式满足强度要求,对比进退船两种工况计算结果,进船时由于碰撞点位于箱体上部(高潮位进船),生根较长,同等碰撞力下产生更大弯矩,显著影响纵荡挡板局部应力分布,因此浮托安装进船时需尽量控制船舶艏摇,降低纵荡挡板横向碰撞风险。

5 纵荡挡板实施效果及经济效益

5.1 就位时间对比

组块浮托安装从进船、组块对接到退船整个作业时间需要12~16 h,浮托安装组块到达对接位置并切割临时支撑后,即进入浮托必须执行阶段,安装船舶压载至指定吃水,将组块重量转移至导管架。该工况属于高风险工况,环境变化将影响浮托作业安全,因此,船舶在导管架中作业时间越短,作业风险越低。对比纵向缆限位及纵荡挡板限位两种方案,纵向缆限位就位时间需要3 h,改为纵荡挡板限位后仅需0.5 h即可完成组块就位,就位时间缩短为原来的1/6,效率提升显著。

5.2 LMU插尖运动对比

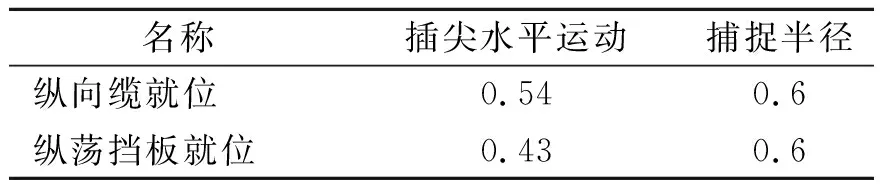

纵向缆及纵荡挡板就位方式LMU水平向运动对比见表3。

表3 LMU插尖水平运动对比 m

相对于柔性的纵向缆就位形式,纵荡挡板结构刚度较大,更有利于限制船体纵向运动,稳定插尖水平位置,以便于LMU接收器捕捉插尖进行组块重量转移。

5.3 纵荡挡板经济效益

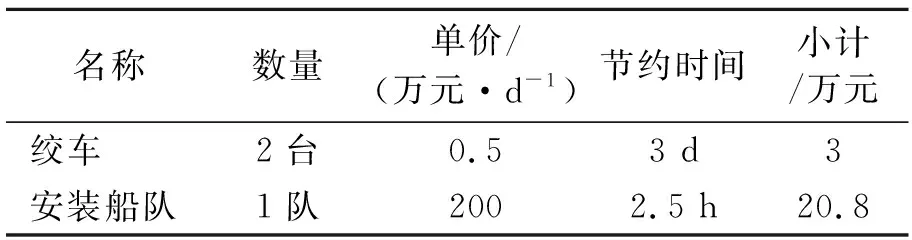

与纵向缆就位方式相比,节约经济成本见表4。

表4 纵荡挡板经济效益(节约成本)

在就位成功前提下,表4中成本核算显示纵荡挡板方案可以节约安装成本23.8万元,但是纵向缆就位其不确定性可能导致就位失败,需要船队继续待机等待下一个天气窗口,这种情况将导致安装成本急剧增加。

6 结论

1)相比以往纵向缆就位方式,采用浮托纵荡挡板就位可以减少浮托就位时间,提升浮托安装整体效率。

2)有助于确保浮托作业从进船到对接完成阶段船舶纵向稳定、便于LMU接收器快速捕捉组块插尖。

3) 纵荡挡板垂向长度设计较长,足够维持安装船舶整个浮托安装周期内适用于各种海上潮汐状况,增加浮托安装成功率。

4)海上安装环境变化瞬息万变,浮托安装作业受环境影响显著,减少浮托安装时间有助于降低浮托作业风险。

5)新型浮托纵荡挡板适用于大部分南海深水导管架浮托安装项目,具有易用性,已经推广在东方13-2项目中进行设计应用。