特定航线江海直达商品车滚装船结构强度 技术标准分析

,,,

(中国船级社武汉规范研究所,武汉 430022)

江海直达运输作为一种便捷高效、绿色经济的运输方式而广受欢迎。铁矿石、煤炭、集装箱、油化品和商品车共同构成了江海直达运输五大产品体系[1]。2016年4月,国务院批复设立“舟山江海联运服务中心”,CCS武汉所为支持洋山和舟山为“龙眼”的集装箱和铁矿砂江海联运服务中心的建设,针对特定航线研发制定了适用于散货船和集装箱船的《特定航线江海直达船舶建造规范》(以下简称《特规》)。2017年4月,交通部发布了“关于推进特定航线江海直达运输发展的意见”,明确在特定航线相关技术标准中增加商品车滚装船的技术要求。

本文遵循特定航线江海直达船舶技术标准的制定理念和研发体系,通过梳理滚装船型的结构特点以及车辆负荷的作用形式,分析商品车滚装船特有的结构问题,提出规范解决方案,重点阐述特定航线江海直达商品车滚装船结构强度技术标准制定过程中的基本思想和关键问题。

1 船型特征

1.1 商品车滚装船结构特点

商品车滚装船为一类专门用于运输车辆的船舶,从载运车型的不同,一般分为PCC和PCTC两种。PCC仅用于运输轿车,越野车和商务车等,通常车型和车重较小,单轴负荷不会超过20 kN;PCTC还可运输大客车,重卡和集装箱等,通常车型和车重较大,单轴负荷或可达百余kN。商品车滚装船因其载运货物的特殊性,其结构特点也有特殊性[2]。

1)为了便于车辆的装卸,车辆舱多为水平分隔,多数不设或少设横舱壁。

2)内河商品车滚装船在干舷甲板以上多采用开敞式车辆舱,海上车辆运输船多采用封闭式车辆舱。

3)滚装船货舱容积比相同载重量的干货船大。为了降低重心,车辆舱结构尺寸被尽量压缩。

4)舷侧外板的开口设计导致舷侧外板传递剪力的能力减弱。

5)车辆多采用开上开下的装卸货方式,故商品车滚装船货舱内通常设有车辆坡道。

1.2 商品车滚装船承载特征

1)甲板结构的局部载荷主要为车辆负荷。PCC车辆甲板承受的车辆负荷为2~3 kN/m2,甲板自重负荷约为1~2 kN/m2,车辆甲板货物负荷与结构自重在同一量级,故结构自重负荷在甲板结构强度计算时不能被忽略。

2)PCC主要载运小型车辆,轴间距在2~3 m之间,轮间距在1.5~2.0 m之间,车辆甲板主要支撑构件的跨距一般在7~10 m。当主要支撑构件一个跨距内承受4个及以上集中载荷的作用时,可以转化为均布载荷对待。所以,PCC车辆甲板主要支撑构件按照均布车辆压力校核结构强度,其中均布车载由甲板载重量与载货面积决定。

3)车辆甲板次要构件的跨距一般在2~3 m,根据车辆轮间距与构件跨距的相对关系,在进行车辆甲板次要构件强度校核时,可将轮负荷转化为集中力作用在车辆甲板次要构件上。

4)干舷甲板和强力甲板之间的舷侧结构不承受波浪动压力的作用,仅承受上浪载荷的作用,同时参与总纵强度。

5)由于货物装载位置较高,船舶在发生横摇时,这些货物会引起较大的横向惯性力。而货舱区域不设横舱壁,这些横向力只能通过舷侧强肋骨向下传递,当强肋骨受到横向力作用而发生变形时,强横梁为强肋骨提供转动约束从而一起发生变形。

6)商品车滚装船方形系数较小,载货面积大,在各种装载状态下,静水弯矩一般为中拱状态。

1.3 商品车滚装船结构强度技术标准要点

基于特定航线技术标准研发的体系和理念,在制定特定航线江海直达商品车滚装船结构强度技术标准时,需重点考虑下技术问题。

1)车辆甲板技术标准。

2)舷侧结构技术标准。

3)车辆舱有限元计算方法。

4)总纵强度补充要求,货舱内车辆坡道和跳板等特殊结构的技术标准。

2 技术要点

2.1 车辆甲板结构

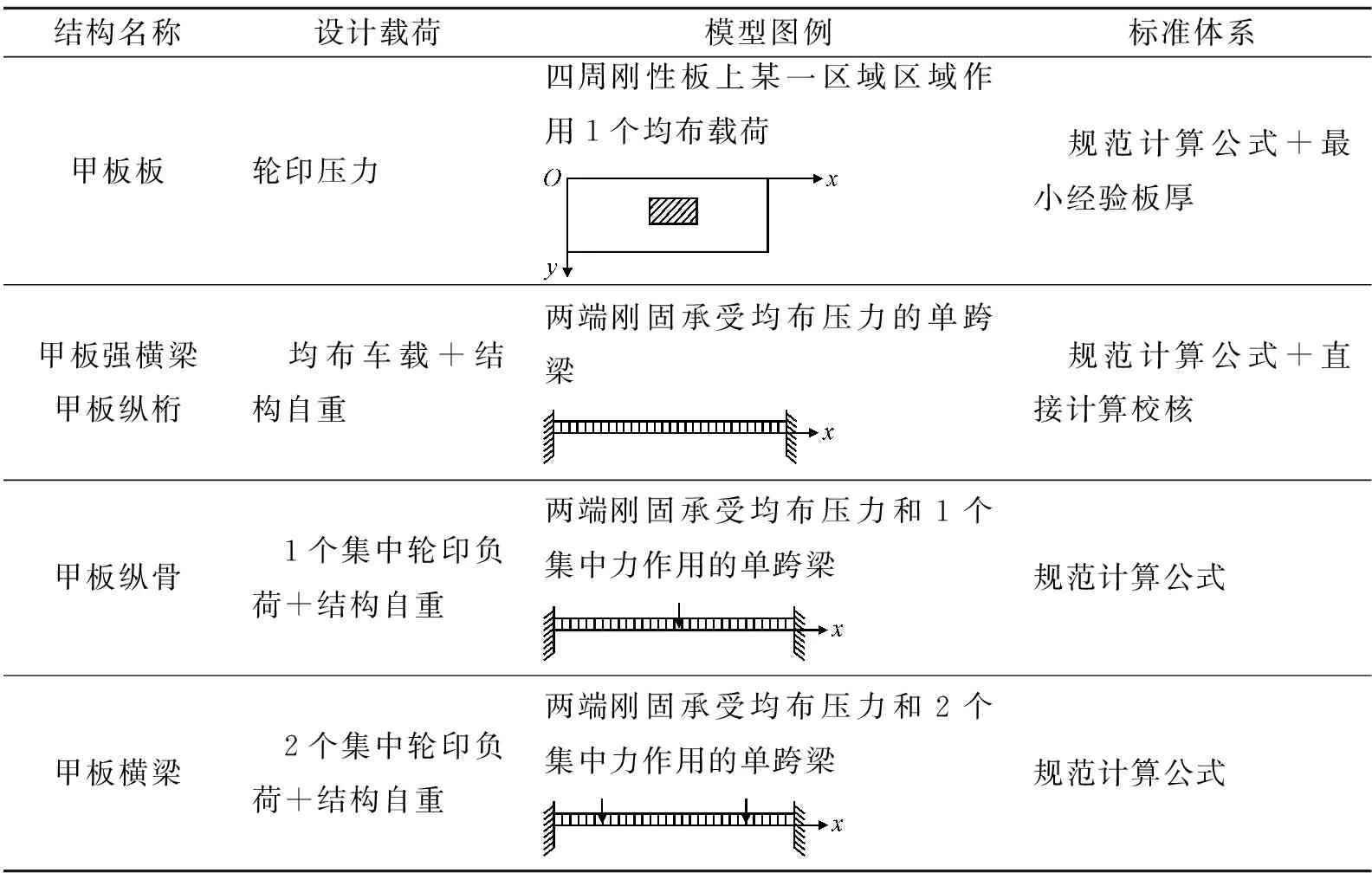

车辆甲板结构主要包括甲板板、甲板强横梁、甲板纵桁、甲板纵骨。甲板结构技术标准的制定,主要根据车辆甲板结构的布置和承载特点,以单轴负荷不超过20 kN的车辆为分析对象,对比国内外相关技术标准,得到特定航线的相关技术标准。标准制定思路及技术标准体系见表1。

表1 车辆甲板结构技术要点

甲板结构技术标准制定的关键问题在于根据车辆与甲板结构的相对关系,合理确定车辆载荷的作用形式。对于车辆甲板板厚的要求,CCS[3-5]、LR[6]、DNV.GL[7]、BV[8]等技术标准均采用同一理论基础,即四周刚性板上与轮印面积相同的区域作用1个均布载荷,载荷的大小以车轴负荷的形式体现,板厚t控制公式的基本形式为

式中:K为材料系数;P为轴负荷;C为腐蚀厚度。

对于车辆甲板构件,各技术标准的理论基础均为梁理论,关键点在于车辆负荷的假定原则。对于甲板主要构件,DNV.GL和BV规范中提出将PCC的车辆负荷假定为均布载荷,PCTC假定为集中载荷。同时由于车辆形式和作用位置的复杂性,均采用通过有限元直接计算优化设计的控制体系。由于特定航线技术标准仅针对载运轿车等小型车辆的PCC,因此,具备从理论上分析甲板构件的基础,故采用车载叠加结构自重的均布载荷作用下的单跨梁理论制定规范标准,以指导初始设计,同时辅以有限元直接计算保证横向强度,但作为保证最低安全的规范标准不能被取代。对于甲板次要构件,各技术标准均采用集中轴负荷下的单跨梁理论,故特规标准制定中沿用这一体系,针对所载运的车型给出规范标准。

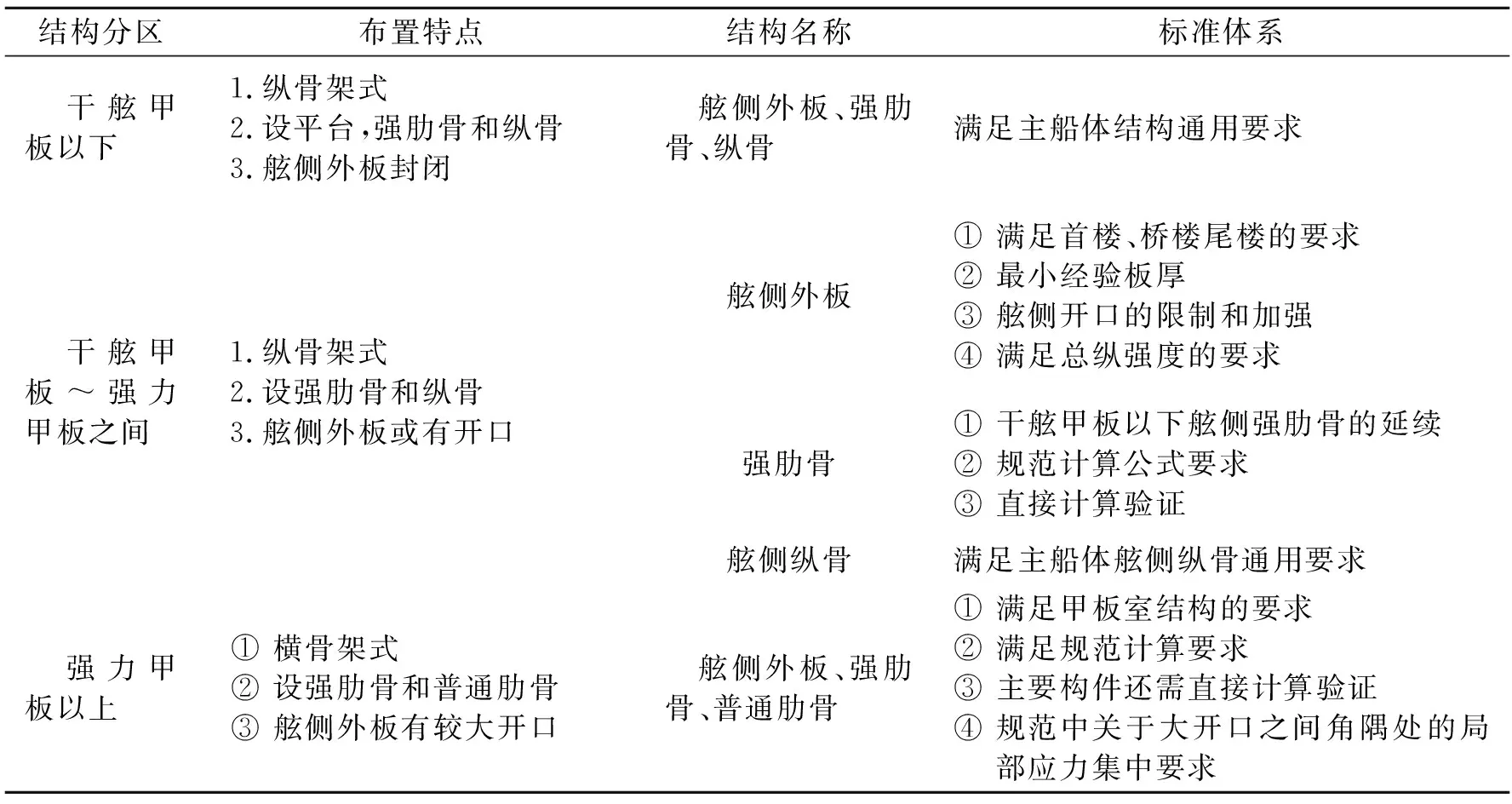

2.2 舷侧结构

干散货船一般为单甲板船,商品车滚装船为具有多层连续甲板的船舶,一般强力甲板以下还有一层连续的干舷甲板结构,故根据舷侧结构的承载特点和布置方式,将特定航线江海直达商品车滚装船的舷侧结构划分为3个区域进行分析。标准制定的基本思路和技术要求见表2。

舷侧结构技术标准的制定需要把握两个关键问题:干舷甲板至强力甲板之间舷侧结构的外载形式和参与总纵强度的需求;舷侧构件是船体内唯一有效传递横向载荷的结构。因干舷甲板至强力甲板之间的舷侧外载主要为上浪载荷,故根据上浪位置将舷侧结构分为艏楼,桥楼艉楼分别制定技术标准,以优化结构设计;同时必须对这一区域舷侧的开孔加以限制,以保证其参与总纵强度的有效性[9],从而控制船舶的总强度;另外,因舷侧外板被大量开孔,且货舱内缺少横向支撑结构,仅有舷侧构件传递载荷,故相较于其他船舶,舷侧主要构件及次要构件均有额外加强的要求,主要构件还需通过有限元直接计算验证。

2.3 车辆舱结构有限元直接计算要求

特定航线江海直达商品车滚装船甲板层数较多,上层建筑丰满,车辆舱因其功能需要仅设置部分支柱作为甲板强构件的支持,舷侧外板大量开口,船舶的局部强度需要进行有限元直接计算校核。商品车滚装船直接计算的目的在于评估主要构件在局部载荷工况下的结构强度,包括强横梁、甲板纵桁、强肋骨、实肋板、船底纵桁及支柱等结构。通常采用货舱区有限元模型进行分析,主要的技术要点见表3。

表2 舷侧结构技术要点

表3 直接计算评估技术要点

通过对一艘1500车舟山—武汉商品车滚装船货舱区域有限元验算表明,对于商品车滚装船,横摇工况一般为其最危险工况;相较于封闭式车辆舱,开敞式车辆舱的设计会削弱船体强度,通常需要采用高强度钢以达到控制构件尺寸的目的。

2.4 其他补充要求

1)总纵强度。针对舷侧大量开孔的设计,补充船体梁剖面模数计算对开孔的折减原则;当静水弯矩均为中拱状态时,补充计算工作应力时合成中垂弯矩的选取原则。

2)车辆坡道技术。车辆坡道主要供车辆在船舱内的上下装卸,故可按照车辆甲板的技术标准,同时补充对车辆坡道角度的限制要求。

3)舷门技术。基于特定航线船舶干舷较小以及码头建设的实际情况,舷门一般设置在干舷甲板以上。舷门作为舷侧结构的组成部分,应与该区域的舷侧结构强度相当。同时,舷门如兼做跳板使用,还应满足跳板的相关强度标准和检验维护要求。

3 结论

1)现有特定航线江海直达技术标准仅适用于散货船和集装箱船,而商品车滚装船与散货船和集装船有着明显不同的结构型式,且特定航线江海直达商品车滚装船兼具内河滚装船和海上车辆运输船的结构特点,载荷基础为实际航行水域的风浪条件,故本文研究内容填补了特定航线江海直达商品车滚装船的标准空白,相关结论已纳入《特定航线江海直达船舶建造规范》(2018)。

2)PCC与PCTC两种滚装船因载运车型的不

同表现出不同的承载特点,故车辆舱甲板主要支撑构件的力学模型简化原则不同。对于PCC船,甲板主要构件的车辆载荷可简化为均布力,同时叠加甲板结构自重。但此种简化原则不能涵盖PCTC船的风险,PCTC的技术标准应在集中负荷力学模型的基础上进一步研究。

3)商品车滚装船为典型的双甲板结构,即强力甲板以下还有贯通连续甲板结构,通过分析这一结构型式的承载特点,以分区的理念分别制定舷侧结构技术标准,以达到最优化的结构设计,同时限制强力甲板与干舷甲板之间的开口,以保证总纵强度。