某纯电动车驱动电机选型及仿真分析

陈 宏,张桂连,杨 凡,黄 伟,龙诗杨

(湖南猎豹汽车股份有限公司,湖南 长沙 410100)

纯电动汽车采用电机作为其驱动装置,并应用化学蓄电池组、燃料电池组、超级电容器组和/或飞轮组为其相应的能源[1]。电机作为主要的驱动装置,其合理选型和匹配分析对整车动力性、百公里电耗和续航里程等有重要的影响。目前,相关学者针对电机选型主要关注电机峰值特性参数和额定特性参数,如何洪文等[2]、赵强等[3-7]对电机选型主要关注电机峰值功率、峰值扭矩、最高转速、额定功率、额定扭矩、额定转速等参数。上述研究缺少电机效率map以及NEDC工况下电机效率工作点对百公里电耗和续航里程的综合考虑。本文以某纯电动汽车为研究对象,在动力电池、主减速器等部件确定的情况下,依据整车设计目标,利用AVL_cruise软件搭建了整车仿真模型,分析了3种不同电机外特性曲线、效率map对整车动力性、百公里电耗及续航里程的影响,为纯电动汽车电机选型及性能优化提供了依据和支撑。

1 电机选型与匹配

电机是电动汽车行驶的动力源,电机选型除了关注峰值功率、峰值转矩、最高转速、额定功率、额定转矩、额定转速外,还需关注电机及控制器的效率map。

1.1 整车参数

本文研究的纯电动汽车构型为前置前驱,电机+单级主减速器的驱动方案,其整车目标参数见表1。

表1 纯电动汽车整车目标参数

1.2 电机参数确定

1.2.1 电机额定功率和峰值功率

电机作为电动汽车行驶的动力源,其功率需满足最高车速、最大爬坡度和加速性能,同时还需考虑续航里程和能耗要求。

根据标准GB/T18385—2005《电动汽车 动力性能试验方法》中规定及汽车行驶受力分析,其功率平衡方程式为[8]:

式中:m——汽车满载质量,kg;m1——汽车动力性试验质量,kg;f——滚动阻力系数;CD——风阻系数;A——迎风面积,m2;umax——最高车速,km·h-1;ηt——机械系统传动效率,%;αmax——最大爬坡度,(°);u——最大爬坡度对应的车速,km·h-1;t——加速时间,s;ut——终点加速车速,km·h-1;δ——汽车旋转质量换算系数;P1——最高车速对应的功率,kW;P2——最大爬坡度对应的功率,kW;P3——加速时间对应的功率,kW。

根据式 (1)计算出最高车速对应的电机功率P1;式(2)计算出最大爬坡度对应的电机功率P2;式 (3)计算出0-100 km·h-1加速时间对应的电机功率P3。而电机峰值功率应该取三者中的最大值,即满足式 (4):

电机额定功率通常满足最高车速对应的电机功率P1即可。

根据上式可计算出电机峰值功率≥90 kW,额定功率≥45 kW。

1.2.2 电机最高转速和额定转速

电机最高转速需满足汽车最高车速的要求,即:

式中:i0——主减速比;r——车轮半径,mm。

电机额定转速通常根据汽车常行驶车速来定,即常规车速定为45 km·h-1。

根据上式可计算出电机峰值转速≥9 500 r·min-1,额定转速≥3 500 r·min-1。

气焰赫赫的风云八虎,不到一年,三虎死于非命,均被烈焰焚烧而死,死状极惨。一般人提及此事,皆心有余悸;苟活于世的三虎,以及他们的后台德公公,此后寝无眠,食无味,惶惶不可终日。

1.2.3 电机峰值扭矩和额定扭矩电机峰值扭矩需满足汽车最大爬坡度的要求,即:

式中:ui——爬坡对应的车速,km·h-1。

电机额定扭矩根据额定功率和额定转速来计算。

根据上式可计算出电机峰值扭矩≥240 Nm,额定扭矩≥123 Nm。

1.2.4 电机及控制器效率

式中:Pout_m——电机输出功率,kW;Pin_m_c——电机控制器输入功率,kW。

目前有3款电机符合上述要求,其性能参数对比见表2。

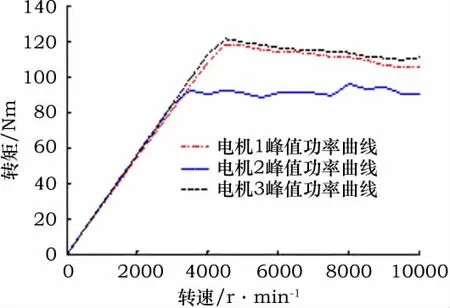

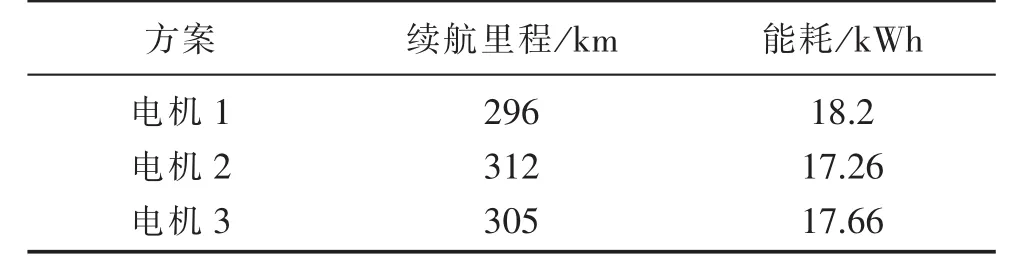

额定电压320 V时电机外特性曲线、峰值功率曲线如图1、图2所示。

表2 3款电机参数

图1 3款电机外特性曲线

图2 3款电机峰值功率曲线

2 电机性能对比仿真分析

从电机参数方面看,此3款电机均能满足要求,但这还不足以判定哪款电机更适合本款纯电动汽车。客户除了关注整车动力性外,更关注百公里电耗和续航里程。因此为了进一步分析哪款电机与整车匹配更好,通过cruise建立整车仿真模型,分析电机特性参数对整车动力性、百公里电耗及续航里程的影响[9]。cruise模型中电池的类型为三元锂电,其参数按照容量150 Ah、额定电压320 V、电量48.2 kWh设定。仿真建模见图3。

2.1 峰值参数对整车动力性影响

图3 cruise仿真模型

图4 最高车速

图5 (0-100 km·h-1)加速时间

2.1.1 最高车速

从图4可知,驱动力与行驶阻力没有交点,整车最高车速取决于电机峰值转速。假定此时电池瞬时放电功率能满足整车的要求,则电机峰值转速越高,整车最高车速越大。3个电机的峰值转速相同,则整车能达到的最高车速一样,并且均能满足最高车速设计要求。

2.1.2 加速时间

图6 最大爬坡度

从电机峰值功率曲线可知,电机转速低于3 440 r·min-1(对应的车速为50 km·h-1)时,3个电机功率接近,相差较小,因此0-50 km·h-1加速时间接近,仿真计算的结果为电机3和电机2加速时间为4.3 s,电机1加速时间为4.4 s。而车速由50 km·h-1到100 km·h-1,电机2的功率在基速为3 500 r·min-1功率达到峰值且进入恒功率运行区,而电机1和电机3在基速4 000 r·min-1时功率达到峰值且进入恒功率运行区。因此车速在50-100 km·h-1加速时间,电机3超车加速时间为5.6 s,电机1超车加速时间为5.7 s,而电机2超车加速时间为7.9 s。如图5所示。由于采用单挡变速传动,则整车的超车加速时间与电机峰值功率有较大关系,电机峰值功率越大,整车后备储备功率越足,整车的超车加速性能更好。2.1.3 最大爬坡度

整车最大爬坡度与峰值扭矩有关,电机3峰值扭矩大于电机2,电机1峰值扭矩最小,因此3款电机最大爬坡度从大到小对应的电机依次为电机3、电机2和电机1,其最大爬坡度依次为35.5%、34.9%、34.5%。如图6所示。

2.2 电机及控制器效率对百公里电耗及续航里程影响

纯电动汽车由动力电池提供电能,经电机控制器由直流转换为交流,电机再把电能转换为机械能,驱动汽车行驶。在此过程中,电机及控制器效率越高,其本身消耗的能量越小,给汽车供能更多,则行驶里程更远。根据标准GB/T18386—2018《电动汽车 能量消耗率和续航里程试验方法》中的要求,中国评价百公里电耗和续航里程的工况为NEDC工况,其包含4个市区工况和1个市郊工况,能够客观反映整车能耗及续航里程。为此在cruise模型中设置计算任务进行百公里电耗和续航里程仿真,仿真结果见表3,各电机在NEDC工况下运行工作点见图7。

表3 续航里程及能耗

从图7中可以看出,电机2及控制器的高效率区较宽,覆盖面积大,且转速范围约为3 500~6 200 r·min-1,而电机1及控制器和电机3及控制器的最高效率区相对较窄,且转速范围约为5 000~7 000 r·min-1。由于NEDC工况含4个市内工况和1个市郊工况,因此,低转速效率高则有利于整车能耗的降低,同时提高续驶里程。

图7 各电机工作点

根据以上动力性、续航里程和能耗分析,选取电机2更适合本款车型。

3 试验对比

为了验证电机选型合理性及仿真模型的可行性,对纯电动车进行了动力性、经济性试验。仿真与试验对比结果如表4所示。由表4可知,误差值控制在5%以内。该结果表明,仿真指标与实车试验结果比较吻合,误差在可接受范围内。

表4 动力性、经济性仿真与试验结果对比

4 结束语

本文以某纯电动汽车为研究对象,在动力电池、主减速器等部件确定的情况下,利用AVL_cruise软件搭建了整车仿真模型,分析了3款电机特性对整车动力性、百公里电耗经济性和续航里程影响,从中选取合理的电机。

本文结果对电机选型起指导作用,电机选型除需关注电机峰值功率、峰值扭矩外,还需关注NEDC工况下电机工作点的效率,当电机工作效率越高,整车续航里程和能耗更好,除此之外,也需关注电机EMC、NVH性能。