GE水煤浆气化装置优化与技改

潘进平, 许 明

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

德士古水煤浆气化工艺进入我国已有25年,国内使用该项技术的厂家超过30家。中海石油华鹤煤化有限公司(以下简称海油华鹤)300 kt合成氨、520 kt大颗粒尿素项目,气化装置选择美国GE能源水煤浆加压气化技术,拥有3台气化炉,实行两开一备,气化设计压力6.5 MPa(表压),四级闪蒸流程[1]。气化装置于2015年4月6日一次性投料成功,运行至今已3年多,经过不断的操作优化和技术改造,确保了气化装置逐步进入安全、高效的稳定运行。2016年,海油华鹤产量为340 kt合成氨、580 kt尿素,达到设计生产产量的111.5%。

1 工艺烧嘴间隙调整和耐磨改造

(1) 海油华鹤原料煤采用鹤岗本地煤,内在水分均约2%、哈氏可磨性指数(HGI)接近50,适合制备高浓度煤浆,制得煤浆质量浓度为65%~67%,高浓度煤浆意味着氧气消耗大,氧煤比控制在495~520,甲烷控制在(1 000~1 500)×10-6之间,运行时因煤种而异。气化装置工艺包(PDP)原始设计运行条件为总氧量33 615 m3/h(标态),氧纯度99.6%,双炉煤浆负荷72 m3/h,运行时总氧量只能达到35 000 m3/h(标态),严重不足,致使气化炉无法满负荷运行,操作弹性小、经济性差。

(2) 海油华鹤与GE公司共同研究,通过设计计算,将工艺烧嘴外环氧环隙尺寸由原来的2.470 mm增至3.175 mm,总氧量达39 000 m3/h(标态),气化装置操作弹性增加,双炉煤浆负荷可以加至76 m3/h,为海油华鹤尿素产量的高效打下了基础。

(3) 气化装置运行的第一年,使用的是GE原厂工艺烧嘴,运行周期平均只有60 d,经测量检查工艺烧嘴煤浆环隙磨损严重,这是装置运行初期烧嘴压差低的主要原因。2016年开始进行使用外端面热喷涂和中喷头内衬硬质合金的工艺烧嘴,使用寿命有显著提升,此后逐步取代原厂烧嘴,双炉在线运行率由2016年的82%提高到2017年的91%,现工艺烧嘴寿命已接近延长到100 d。

使用后的工艺烧嘴见图1。

图1 使用后的工艺烧嘴

2 激冷环挡水板和丝堵改造

(1) 海油华鹤的PDP原始设计激冷环挡水板为半圆形,运行中出现过磨穿现象(见图2),导致激冷水在下降管表面无法形成有效厚度的水膜;且横喷或斜向上喷的激冷水极易造成渣口处熔渣固化流动性变差,导致渣口堵塞,严重时会产生激冷环挂渣,威胁气化炉平稳运行。原激冷环的丝堵较短,造成检修拆卸困难,不便于炉内高压清洗激冷环内环[2]。

图2 损坏的激冷环挡水板

(2) 加强对药剂和系统水质的管理,严控高压灰水悬浮物,同时加大了洗涤塔的黑水排放量,降低激冷水固含量。对激冷环进行改造,保持挡水板内径不变,改为方形挡水板,增加挡水板耐磨性;更换加长的新型激冷环丝堵,扩大丝堵内径,减少丝堵数量,在4个进水孔的中间位置,于堵盖处均匀分布增加4个清洗口。技术改造后的激冷环方便清洗,且使用寿命由4 000 h延长至8 000 h。

3 高压灰水加药口的技改和优化

(1) 海油华鹤的PDP原始设计分散剂加药口有3个,分别在沉降槽至灰水槽的溢流管线处、低压灰水泵入口总管处和洗涤塔给水泵入口总管处,其中洗涤塔给水泵入口处经常加不进药,高压灰水倒窜入分散剂管线。主要原因:一是为满足变换系统粗煤气汽气比要求,提高了除氧器操作压力,导致泵入口压力高于工艺包操作值;二是工艺包中分散剂泵选型和出口管线配置不合理。

(2) 对分散剂管线进行了改造,将高、低压端分开,增设1台大功率分散剂泵向洗涤塔给水泵入口总管送药,合理分配各加药口的分散剂加入量。通过管线的改造和药剂加入量的调整,高压灰水悬浮物得到了有效控制,有利于气化系统的稳定运行[3-4]。

4 解决洗涤塔给水泵倒转问题

(1) 设置3台洗涤塔给水泵,采取一对三,即每台泵都可为任意洗涤塔补水,每台泵出口管线设置1台电动球阀。装置实施定期倒泵,曾发生过出口阀关闭不严导致洗涤塔给水泵倒转,这样就无法对出口阀关闭不严的泵进行备泵,只有利用大修才可对机泵和出口阀进行维修。

(2) 许多公司也出现过类似问题,这对于生产稳定运行是一个重大隐患。海油华鹤在每台泵出口管线竖管处增设1台手阀,解决了洗涤塔给水泵出口阀内漏无法备泵、无法及时检修等问题。其好处:一是增设后的手阀使用率不高,内漏的可能性较小,遇到电动球阀不严时,操作人员手动关闭可及时检修电动球阀;二是增设的手阀长期处于全开状态,位于竖管,可防止灰渣堆积卡塞阀门密封面。

5 解决锁斗冲洗水管线金属软管损坏问题

(1) 2017年3月开始,A系统在一个月的时间里,连续损坏3个锁斗冲洗水管线软连接,均为内部波纹管断裂。损坏2个软管时,进锁斗前冲洗水管线的弯头管托地面水泥开裂,说明应力集中在此处,在现场通过观察排渣操作发现,冲洗水管线单向阀拍打严重,软管随管线振动位移较大。装置对管托采取加固处理,增加3条拉筋,角度互呈120°,固定于周围护栏处,但随后运行的一个月里,拉筋断裂频繁,并损坏1个软管。在A系统检修时,对弯头管托地面基础进行重新灌浆。

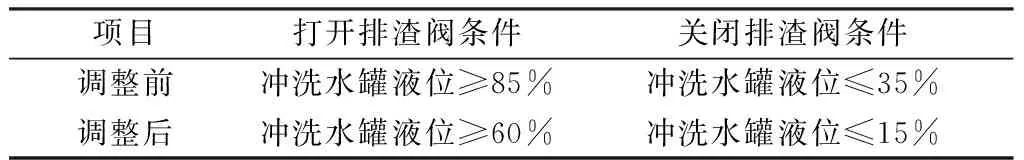

(2) 装置锁斗排渣顺控步骤阀门动作:收渣阀、充压阀、清洗阀、泄压阀、锁斗泵入口阀保持关闭,冲洗水阀、锁斗泵再循环阀保持打开,当排渣条件满足时,排渣阀开始打开,随后清洗阀打开。装置对锁斗顺控进行调整后(见表1),能保持近两倍锁斗容积的冲洗水流过锁斗,可使锁斗内灰渣完全排出,也因为冲洗水的势能降低,使冲洗水经过管线的流速减小,实际运行证明,对管线振动减轻的效果理想,运行至今未出现锁斗冲洗水管线金属软管损坏。

表1 锁斗顺控调整

6 锁斗循环泵管线技改和优化

(1) 2016年初C系统锁斗循环管线入气化炉末端管线磨穿( 见图3),导致气化炉大量黑水泄露,虽未对气化炉液位造成大的影响,却因管线与气化炉连接处没有阀门,漏点无法隔离;从安全角度考虑,停炉紧急泄压,管线补焊后,气化炉连投进行C系统检修时,测量管线壁厚发现锁斗循环泵进、出口管线多处弯头磨损严重,薄弱处仅剩3 mm,更换了部分管线与弯头。

图3 锁斗循环泵入口管线

(2) 考虑到管线内灰渣多、含固量大,为了避免再次因锁斗循环管线磨穿而停车,最后增设的切断阀选用C型耐磨球阀,加在锁斗循环管线进气化炉的末端处。实际使用发现此处增设切断阀的好处还有两点:一是锁斗循环管线末端分为两路进入激冷室底部,若有一侧堵塞,可关闭畅通侧切断阀,使堵塞侧憋压,靠压差冲掉堵塞灰渣;二是当锁斗循环泵故障或锁斗阀门在线检修无法收渣时,可以提前关闭此阀门,预防循环管线末端堵塞。

(3) 前期装置锁斗管线磨损大的主要原因:一是锁斗循环黑水流量计量程小,一直超量程运行,流量大约有70 m3/h,优化操作后为45 m3/h,不影响锁斗正常收渣;二是前期海油华鹤使用的原料煤灰分、灰熔点高,石灰石的加入量都较多,收渣0.5 h,锁斗已趋于满渣状态,大量灰渣被吸入锁斗循环泵入口,进行了优化煤种和提升气化炉操作温度后,粗渣量明显减少。经过技术改造和操作优化后,锁斗循环管线再无泄露,定期测量管线壁厚,磨损明显减轻。

7 结语

海油华鹤GE水煤浆气化装置共成功进行技术改造30多项,解决了自投料以来遇到的一些行业共性问题和煤种选用等个性问题。上述为其中有代表性的几项,为同行提供一些参考。