屏蔽泵在醋酐系统中的应用及故障分析

李彩艳,楚艳民

(1.兖矿水煤浆气化及煤化工国家工程研究中心有限公司,山东滕州 277527; 2.兖矿鲁南化工有限公司,山东滕州 277527)

1 屏蔽泵发展简介

各国为了节省费用和改善环境,于1900年开始制造无密封泵。由于原子能工业发展的需求,到了1930年各国加速了对无密封泵的研究。1948年,美国化工泵公司(CHEMPUMP) 成功研制出可商用的屏蔽电泵,屏蔽泵是一种无密封泵,至今这种屏蔽电泵的结构仍然是各国制造屏蔽电泵的基础[1]。

2 屏蔽泵基本结构

屏蔽泵是一个整体。定子的内表面和转子的外表面由非导磁性的、耐腐蚀的金属薄板密封焊接而成,使定子绕组和转子铁芯与输送液体完全隔开,不受输送液的浸蚀。另外,叶轮与转子装在一根轴上,由电机前后2个轴承支撑。整个转子体浸没在输送液中,接液部中没有与外界贯通的转动零部件,因而是一种绝对无泄漏的结构[2-3]。

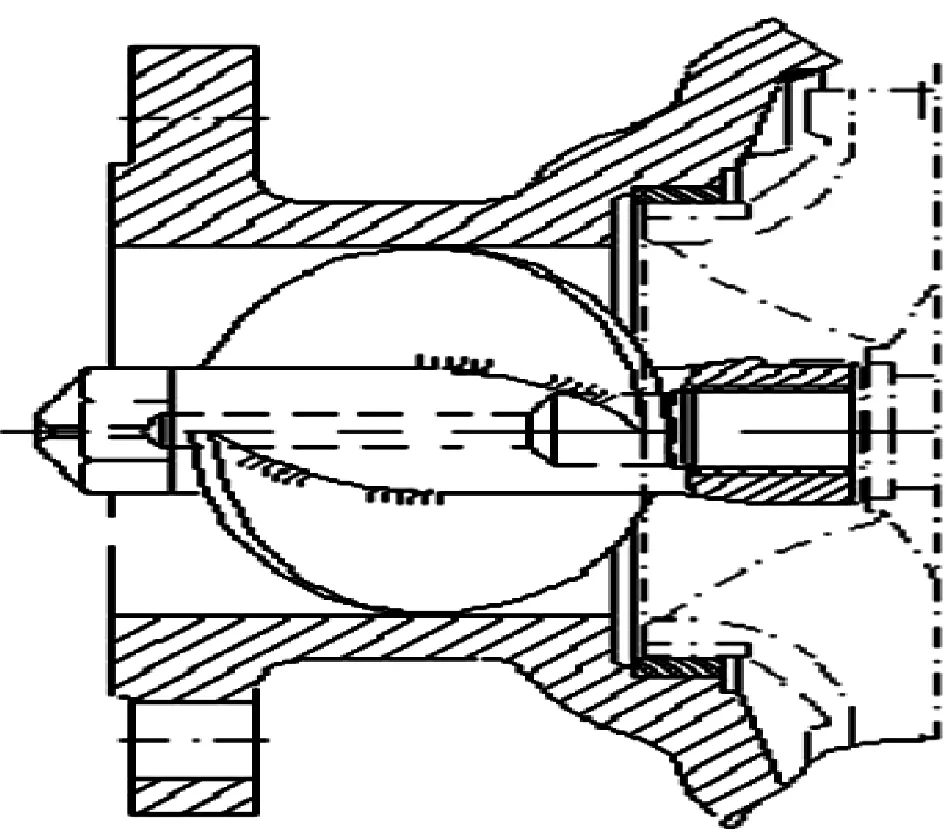

屏蔽泵的一种基本型结构见图1。

图1屏蔽泵结构图

3 屏蔽泵特点

(1)输送液体不会泄漏,适合用于输送对人体有害的、强腐蚀性的、易燃易爆的、昂贵的、有放射性的液体。

(2)不会从外界吸入空气或其他东西,适合用于真空系统的运行和接触外界空气易变质的场合。

(3)不需要注入润滑液和密封液,即无需注油,同时也不会污染输送液。

(4)适合用于输送高温、高压、超低温、高熔点液体,利用这种泵无轴封的特点来解决有轴封泵难以解决的上述特殊液体。

(5)电机与泵成一体,采用积木式结构,非常紧凑,所以体积小、质量轻、占地面积小,安装简单。

(6)因无冷却电机风扇,所以运转声音很小。

(7)主要维护为更换轴承,所以减少了运行成本。

4 屏蔽泵常见故障

4.1 轴承碎裂、出现汽蚀现象

故障描述:前后轴承均碎裂,前后轴套磨损,前推力盘磨损严重,叶轮和FB盖处有明显汽蚀痕迹。轴承碎裂后,造成定子屏蔽套被磨漏以致定子进液。

故障分析:转子总体质量大,润滑不足,出现汽蚀后,后腔压力增高,轴向力向前,导致故障。

采取措施:更换新式SiC轴承,扩张泵逆循环节流孔,增加进口液位高度及吸入压力,以改善装置汽蚀余量,更换超硬轴承,更换定子屏蔽套。

4.2 诱导轮叶片断裂、轴套烧结

故障描述:诱导轮叶片断裂,后轴头螺栓脱落,前后轴承磨损,轴套烧结,辅轴承轴套磨损严重。

4.2.1 故障分析

(1)现场泵运行方式为间断运转,有效运转时间约15 min,启停较为频繁,对泵的冲击较大。

(2)前期泵的逆循环管路与泵出口回流管路并联在一起,泵在运行时,打开回流管路,回流管路的压力远大于逆循环管路压力,对泵逆循环管路形成阻碍,影响泵逆循环流量。

(3)现场泵的运行依靠程序控制,前期由于程序设定的不合理,导致停泵前40 s左右回流管路与出口管路全开,负载过大,逆循环流量迅速下降,导致循环流量严重不足。

(4)逆循环管路安装的流量计,阀芯为升降式,阻力较大,且在停泵阶段,阀芯下沉阻塞逆循环管路,导致电机腔内因电机温升引起的物料汽化产生的气体无法排出。

4.2.2 采取措施

(1)现场允许的情况下,将运行方式改为连续运转,对泵的运行比较有利。

(2)更改现场配管,将逆循环管路与回流管路通过安装阀门将其隔断,减少逆循环管路的阻力,保证正常的逆循环流量,以保障泵的正常运行。

(3)现场通过更改程序,将停泵40 s前全开的回流管路阀门改为部分开度,避免泵的负载过大而降低逆循环流量,保证正常的逆循环流量。

(4)拆掉逆循环管路流量计,增加排气阀门,每次启泵前对泵腔及电机腔进行充分的排气。

4.3 运转时间短、泵出口压力下降

故障描述:运转约20 min,泵出口压力下降。停泵拆机检查,发现后轴承碎裂,后轴套烧结表面变色,后推力盘磨损。

故障分析:电机内气化造成后轴承、轴套及推力盘干磨;另电机水套局部温度过高,可能水套内有堵塞。返厂将电机水套解剖发现,水套内部全部被水及其他杂质填满,无法起到冷却作用。

采取措施:更换电机水套。

4.4 流量达不到泵的设计要求

故障描述:泵在使用时,扬程、电流都完全满足泵性能要求,但流量无法满足泵的设计要求。将出口阀门开到最大,仍然达不到额定流量,反而导致出口压力不平稳,压力持续下降。

故障分析:检查管路、清洗过滤器时发现,“T式”过滤器设置不合理,导致入口吸入量不足,无法达到额定流量。

采取措施:更换合适的过滤器。

4.5 运行短时发出噪声,电流异常变大

故障描述:泵运行8 min,发出噪声,电流突然变大,拆泵后发现轴承端面及后推力盘端面破碎。

故障分析:母液介质比较特殊,密度大,易气化,P型泵的循环量不够,造成后端轴承磨损。

采取措施:增加循环管,增加循环量。

4.6 电流值偏小

故障描述:此泵运行2 h,电机表面温度达到70 ℃,出口压力数据正常,电流值小,达不到额定流量时的电流值。

故障分析:出口管线上某一环节有堵塞。将出口管线上闸阀拆开进行检查,发现在闸阀内有脏污堵塞,并且闸阀损坏。

采取措施:更换新的闸阀。

4.7 后部注液罐内进入物料

故障描述:泵使用200 h后,后部注液罐内有物料混入。

故障分析:泵在使用时,因后部注液罐压力低于泵入口压力,导致物料进到后部注液罐内。

采取措施:提高后部注液罐压力,运转时始终保持比泵入口压力高(2±0.5) kg/cm2。

4.8 定子进液

故障描述:泵运行近三个月后定子进液,返厂维修。拆机检查,在轴承、定子套等无异常磨损情况下,定子套前侧Ω凹槽底部有一处轻微裂纹,经氮气检验,该裂纹处出现渗漏。

故障分析:现场在操作使用时,很可能是升温或降温速率超过150 ℃/h,导致屏蔽泵板材因急速热胀冷缩,产生过大的内应力而发生开裂;另一种可能是制造过程中电机定子套有划伤,泵在使用一段时间后发生开裂。

采取措施:泵返厂维修。注意被导热油浸泡过的定子绕组不允许再次使用。

4.9 电源控制箱接线出错

故障描述:停电后电源控制室内变电箱打火,无法从星型转换到角型,现场泵的压力上不去,电路控制箱提示缺项,无法启动。

故障分析:现场电工人员检查线路的同时将泵的主接线盒体和副接线盒体拆下,检查定子绕组中的引线与接线架连接的情况发现电源控制室内电路控制箱的出线接错。

采取措施:重新排查电源控制室控制箱的接线,纠正之前接错的出线。

4.10 泵振动过大

故障描述:泵振动过大。

故障分析:泵在现场实际使用的流量低于泵要求的最小流量2.4 m3/h,导致泵内循环量不足,液温升高产生汽化,造成易损件干磨,并且轴推动力发生变化,产生振动。

采取措施:一是加大使用流量,达到额定流量的70%~120%,保证循环量达到最佳轴推动力状态;二是在不具备大流量生产时,可在出口处增加旁通管路返回入口罐内,形成自循环,从而达到第一种方案的效果[4]。

5 屏蔽泵的汽蚀

5.1 汽蚀现象概述

液体汽化时的压力为汽化压力。温度越高,分子运动越剧烈,因此饱和蒸汽压越高。在一定温度下,压力是促成液体汽化的外界因素。

5.2 泵内产生汽蚀的现象

(1)产生振动和噪声。

(2)过流部件的腐蚀破坏。

(3)性能下降。

5.3 装置汽蚀余量的计算方法

式中:NPSHa——装置汽蚀余量,m;

ps——换算到基准面上泵的进口静压力,Pa;

vr——测量压力断面的液体平均速率,m/s;

ρv——抽送液体温度下的汽化压力,Pa;

ρ——介质密度,g/m3;

g——重力加速度,m/s2。

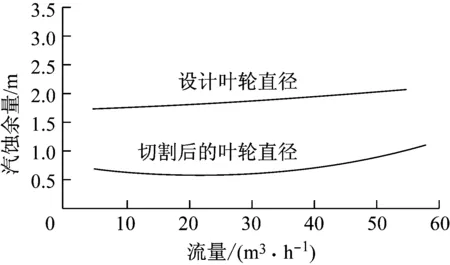

根据泵的不同流量计算得到的汽蚀余量结果,见图2。

图2 泵的不同流量与汽蚀余量的关系

5.4 汽蚀的解决方案

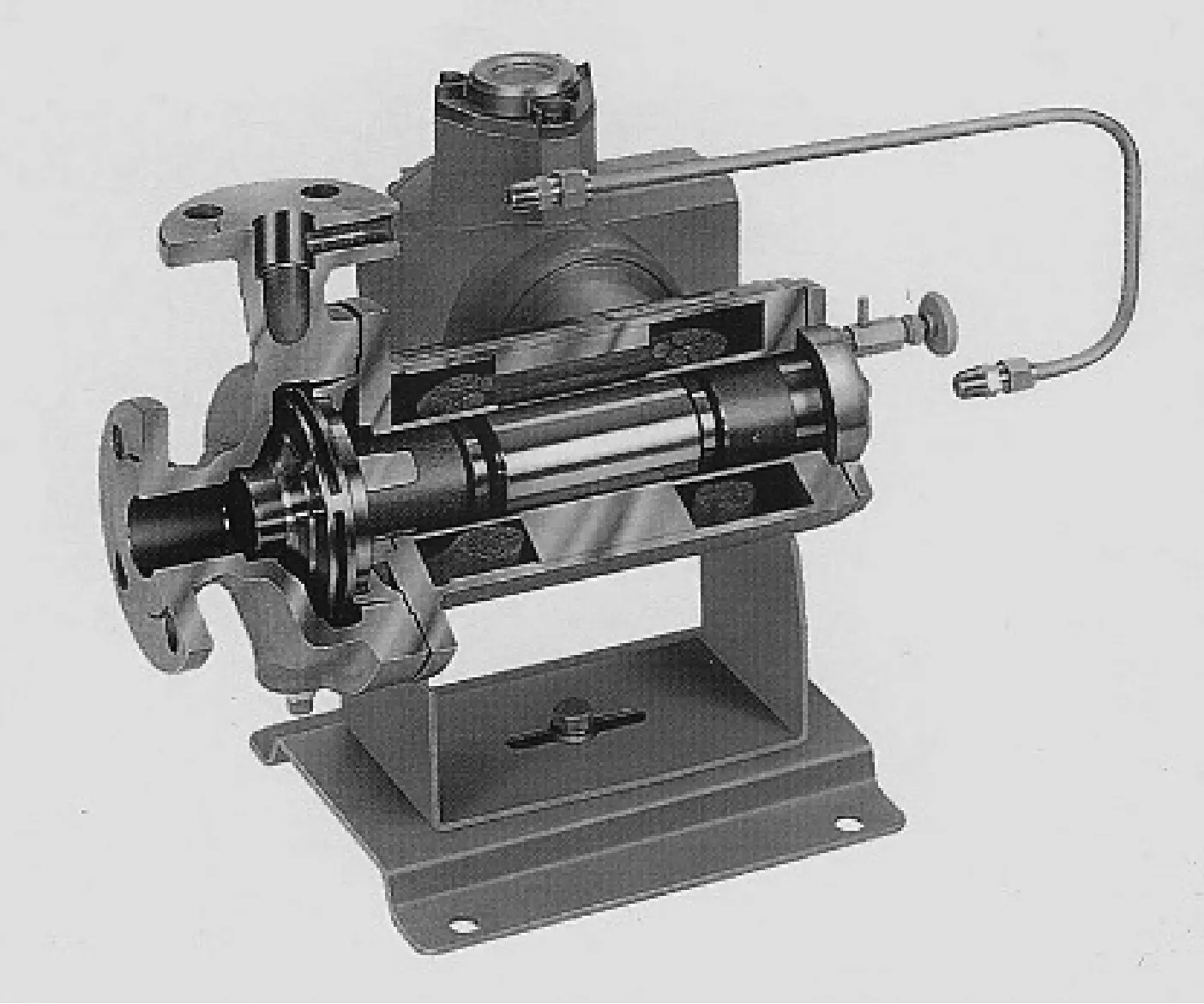

(1)加诱导轮可以改善汽蚀性能,诱导轮安装于泵轴第一个叶轮前,诱导轮结构示意图见图3。

(2) 增加管径。

(3) 降低安装高度。

(4) 降低输送介质的温度。

(5) 使泵体内灌满液体,或在进口处增加缓冲罐。