预裂爆破坚硬顶板巷旁充填稳定性分析

杨云师

(阳泉煤业集团 大阳泉煤矿,山西 阳泉 045000)

1 工程概况

根据大阳泉矿2015年的补修地质报告可知,该矿8煤层上方有2.6 m的粉砂岩,6.55 m的细砂岩,细砂岩上方是一层不具备开采价值的6薄煤层,毗邻一层11.7 m的厚层粉砂岩,粉砂岩、细砂岩都是坚硬岩石。经查阅相关资料,认为11.7 m厚的粉砂岩将是8煤层的关键层,2.6 m的粉砂岩、6.55 m的细砂岩将共同作为8煤层的亚关键层。上距8上煤层间距2.0~34.0 m,平均为22.0 m,全区发育煤层。

8煤层可采煤层厚0.2~6.8 m,平均煤厚2.7 m. 8煤层自东北向西南方向有增厚的趋势,平均角小于1°,8上煤层与6号煤层相距33.8 m,井田内煤层局部可采。煤层厚度一般0.20~2.12 m,平均厚度1.6 m. 8上煤层为单一煤层,顶板岩性以中砂岩为主,其次为粉砂岩,煤种以长焰煤为主,其次为贫煤和弱黏结煤。

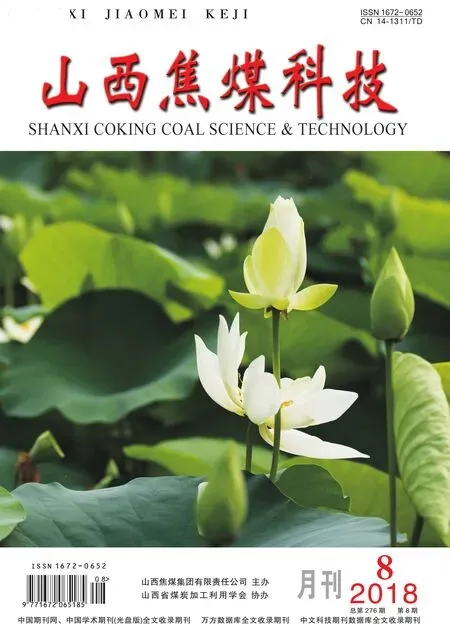

通过对8煤层上方顶板岩石力学性能参数的测试,得到了必要的岩石参数。同时利用力学参数,对顶板进行了定性分析,分析结果表明:8煤层直接顶板质量级别为Ⅱ级,即坚硬岩,岩体较完整。基本顶为Ⅰ类较坚硬的顶板,坚硬岩,岩体完整。8煤层顶底板柱状图见图1.

图1 煤层顶底板柱状图

2 超前预裂爆破现场试验

本次工业试验巷道,留巷成功后需做下一回采工作面回风巷继续使用。常规光面爆破不仅在炮孔与炮孔中心连线形成断裂纹,同时在炮孔周围没有方向性随机产生径向裂纹,生成范围巨大的破坏震动区,严重地破坏炮孔周围围岩的完整性,加大了巷道顶板的维护,不利于巷道顶板的管理。为了克服上述困难,本次工业试验采用双向聚能拉伸爆破。

2.1 双向聚能拉伸爆破参数的设定

1) 炮眼孔径。

炮眼孔径的大小关系到切顶线钻孔个数、钻孔工作的循环进度、裂缝的扩展程度以及炸药的单耗,钻孔孔径过小,装药量降低,容易出现欠挖,达不到预裂的目的[1-2]. 孔径增大,能保证爆轰剧烈、炮眼连线完全断裂贯通,但同时对孔壁周围造成强烈破坏,形成大范围的破坏区,不利于巷道顶板的维护。同时,大孔径炮眼对钻机的工作性能要求高,容易出现卡钻、丢钻现象。考虑到顶板岩性、工作现场钻机的打钻能力、炸药性能,在不影响爆破效果的同时,尽量减少钻孔的个数、缩小孔径、加大孔深,本次现场试验炮孔孔径定为50 mm.

2) 炸药的选择。

试验爆破的目的是炮孔中心连线产生光滑条状裂纹,同时尽量减少孔壁四周裂纹出现条数,维持其围岩完整。因此,应选用爆速低、直径小的炸药[3-4]. 工作面现场空气湿度大、顶板有渗水现象,结合爆破效果、爆破成本、安全性等因素,本次试验选择d32 mm,抗水性高、爆速低、安全性高、传爆性能良好的三级煤矿许用乳化炸药。

3) 炮孔深度。

切顶目的是将煤层上方2.7 m的粉砂岩和6.55 m细砂岩沿切顶线断裂成缝,在不影响切顶目的的前提下,充分利用顶板自身的周期来压,可适度缩小孔深。本次爆破为圆钻孔,钻孔工具是功率为5.5 kW的KHYD140岩石电钻,钻杆d50 mm,长1.5 m/根,钻杆连接不需要连接套,结合爆破装置的长度(1.5 m)炮孔深度定为7.5 m.

4) 装药结构。

本次试验避免残爆,采用正反双向沿装药全长敷设导爆索起爆。

5) 装药量。

装药量的选择要注意岩体开裂成缝和孔壁破碎两个方面,保证岩体开裂的最小装药量:

(1)

式中:

QLmin—最小装药量,kg;

db—炮眼直径,mm;

σcj—岩石饱和单轴抗压强度,kg/cm2.

保证孔壁不被压碎的最大装药量:

(2)

实际预裂装药爆破炮孔的装药量:

(3)

式中:

de—药卷直径,mm;

τ—装药系数;

ρ—装药密度,g/cm3.

在施工现场的双向聚能拉伸爆破工程中,按照上述药量计算公式,τ为0.4~0.6,取0.5;ρ取0.9. 爆破对象为2层岩粉砂岩与细砂岩,σcj取单轴抗压强度较大的细砂岩480 kg/cm2.经计算,单孔需用炸药2.26 kg.

6) 双向聚能拉伸爆破装置。

根据现场爆破需要,为简化操作流程,该矿设计研发了双向聚能拉伸爆破装置,见图2. 该装置材料为PVC工程塑料,结合药卷直径内径选为32 mm,外径为36 mm,壁厚2 mm,整体抗压强度2~3.5 MPa,满足保护管壁岩体的要求。装置前部有球形导向头,减小装置在炮孔内的行进阻力。中部为装药筒,为装药方便,将其设计为可沿径向打开的组合套筒,筒长1 500 mm. 装药筒中部组合线两侧开槽,开槽长度800 mm,开槽宽度4 mm,单侧开槽2 mm. 每个炮孔填装5节装药筒,最后一节不装药,为封孔段。为防止封口时炮孔内部产生密闭气压,影响实际封口长度,在封口段留设导气管。经计算得出单孔炸药量为2.26 kg,单个三级煤矿许用乳化炸药药卷为200 g,炸药的微量增减不会影响爆破效果,为便于操作,每节装三卷乳化炸药。单孔装药量为2.4 kg,线装药密度320 g/m. 一般光爆工程,底部需增加药量促使底部开裂完全,由于本次爆破对象底部岩层岩性与上部岩性不一致,其单轴抗压强度低,装药过程没在底部增加药量,全炮孔均匀装药。为提高工人装药效率,距装药筒600 mm处设有环形档药圈[5].

图2 装药管结构示意图

7) 炮孔间距。

单个药包在无限岩体内爆炸,除将在炮孔四周产生空腔外,还将从内而外产生压碎区、破裂区和震动区。粉碎区的半径较小,通常只有2~3倍的装药半径,可按下式计算:

(4)

式中:

RC—粉碎区半径,m;

σc—岩石单轴抗压强度,MPa;

Rk—空腔半径的极限值,m;

cp—岩石纵波速度,m/s;

ρm—岩石密度,kg/m3.

空腔半径:

Rk=(pw/σ0)1/4rb

(5)

式中:

rb—炮孔半径,m;

σ0—多向应力条件下岩石的强度,MPa;

pw—炸药的平均爆炸压力,MPa.

σ0=σc(pmcp/σc)1/4

(6)

本次爆破对象是坚硬岩层,具有高阻抗的性质,其破坏主要靠应力波的瞬间破坏,按爆炸应力波作用计算:

(7)

式中:

Rp—破裂区半径,mm;

pr—孔壁初始冲击压力峰值,MPa;

b—径向应力和切向应力比例系数,b=μ/(1-μ);

σt—岩石的抗拉强度,MPa;

rb—炮孔半径,mm;

α—压力衰减指数,α=2-b.

采用不耦合装药时,孔壁初始冲击压力峰值Pr按下式计算:

(8)

式中:

ρe—炸药密度,kg/m3;

rc—装药半径,mm;

De—炸药爆速,m/s;

n—爆轰气体撞击岩壁的应力扩张系数,取11~8.

3201工作面选用煤矿许用三级乳化炸药,爆速De=2 800 m/s,密度ρe=1.31 g/cm3,药卷半径rc=16 mm,炮孔半径rb=25 mm,σt=0.4 MPa可得,破裂区半径Rp=325 mm,故压碎区与破裂区的半径之和约为425 mm. 两个炮孔同时起爆,应力波互相叠加,炮孔中心线950 mm均将充分破裂。3201工作面采煤机每刀推进800 mm,为了与采煤作业协调进尺,炮孔间距定为800 mm.

8) 封孔长度。

生产中常取0.35~0.5倍的装药长度作为填塞长度。本文药卷的实际长度1 800 mm,填塞长度定为900 mm.

2.2 双向聚能拉伸爆破现场实施

实施方案:炮孔深7.5 m,间距800 mm,采用d32 mm三级煤矿许用乳化炸药,单孔装入5个双向聚能拉伸爆破装置,装药量2 400 g,见图3.

图3 炮孔布置平面图

炮孔距离工作面100 m,为保证爆破效果,炮孔钻进应保证平整,炮孔中心连线应为一条直线,确保聚能方向导向炮孔连线,严格按照操作规程安全作业[6-7].

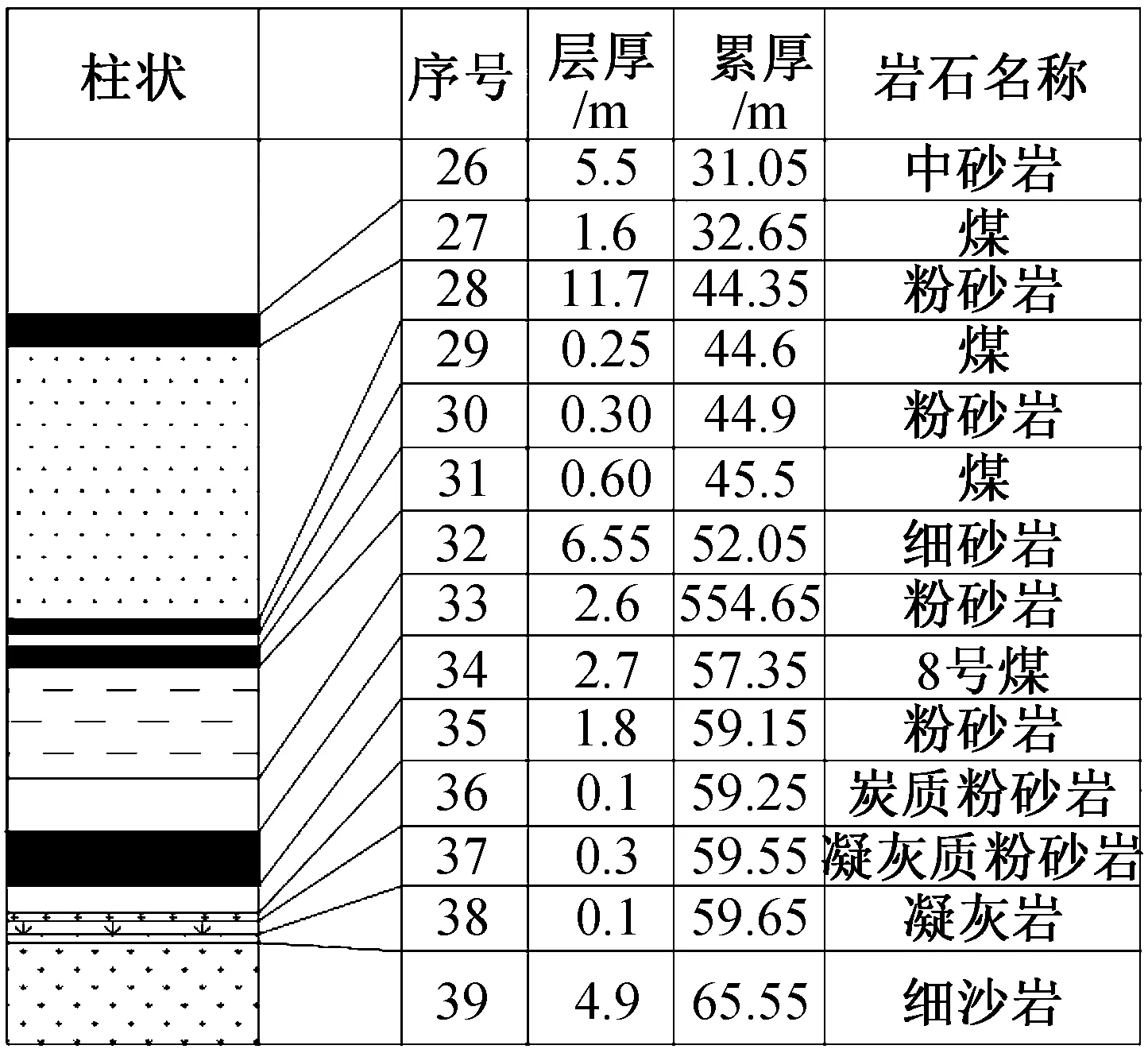

实施上述爆破方案后,现场观测取到了良好的工作效果,见图4.从图4可以看出,双向聚能拉伸爆破现场试验效果显著,在设定方向产生贯通裂纹,非设定方向有效的保护围岩,岩体基本没有裂纹产生,裂纹纵向贯穿炮孔多个炮孔联动爆破,由于无法保证炮孔连线在一条直线以及岩体节理裂隙的影响,裂纹连线有所弯曲,但完全满足实际生产需要。

图4 双向聚能拉伸爆破效果图

3 预裂充填效果分析

为了检验3201工作面采用双向聚能拉伸爆破后,充填体控制巷道围岩变形的能力,以及掌握充填体内部压力载荷随煤层开采的变化,为控制充填体稳定提供实时技术参数,在工作面对充填体进行压力载荷及位移的观测。

3.1 充填体内部压力载荷的变化

充填体内压力载荷与工作面推进距离关系曲线图见图5. 从图5可以看出,当工作面距测点8 m之内,充填体并未受到顶板来压影响,工作面推进距离小于来压步距。当工作面推进距离测点24 m左右,充填体承载压力显著提升,顶板初次来压。实际工程中只是爆破切顶7 m的深度,充填体7 m以上的岩层必然会对其施加压力载荷,导致其提前来压。距离测点56 m承载压力达到最大值45 kN,随后回落,离测点70 m之后,承载压力达到定压。

图5 充填体内压力载荷与工作面推进距离关系曲线图

3.2 充填体上方位移的变化

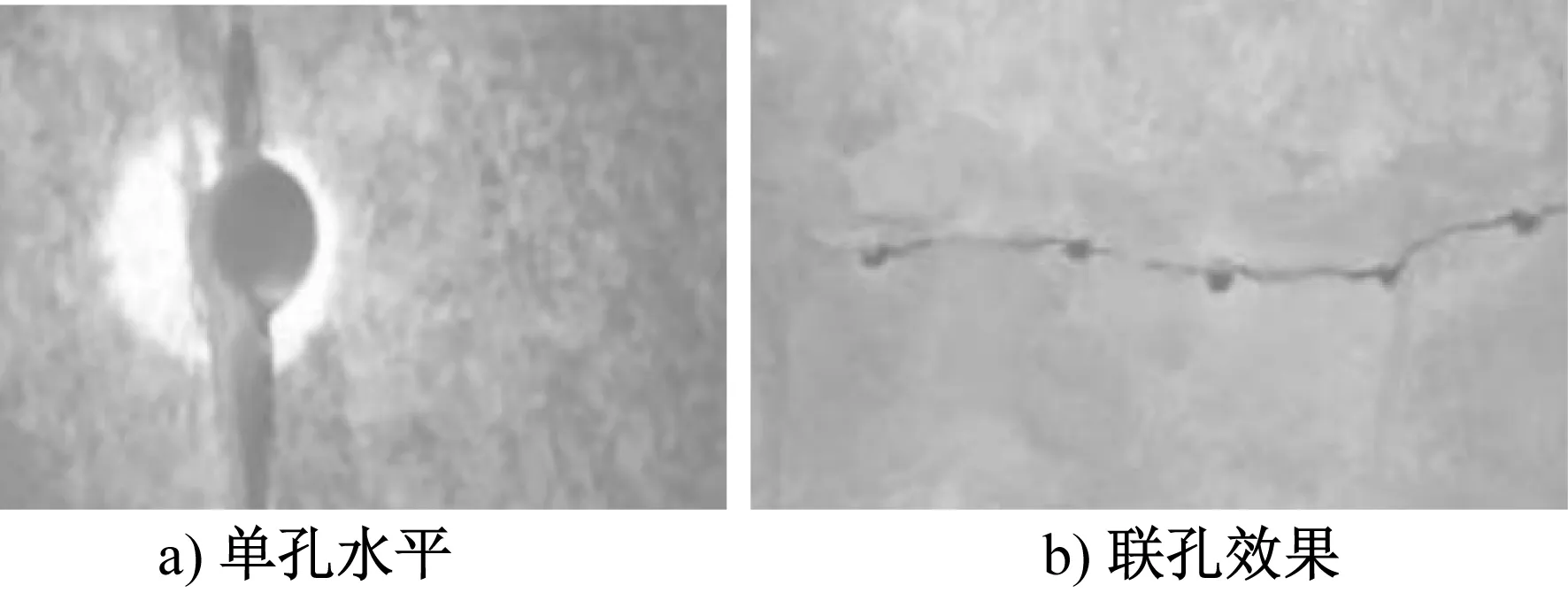

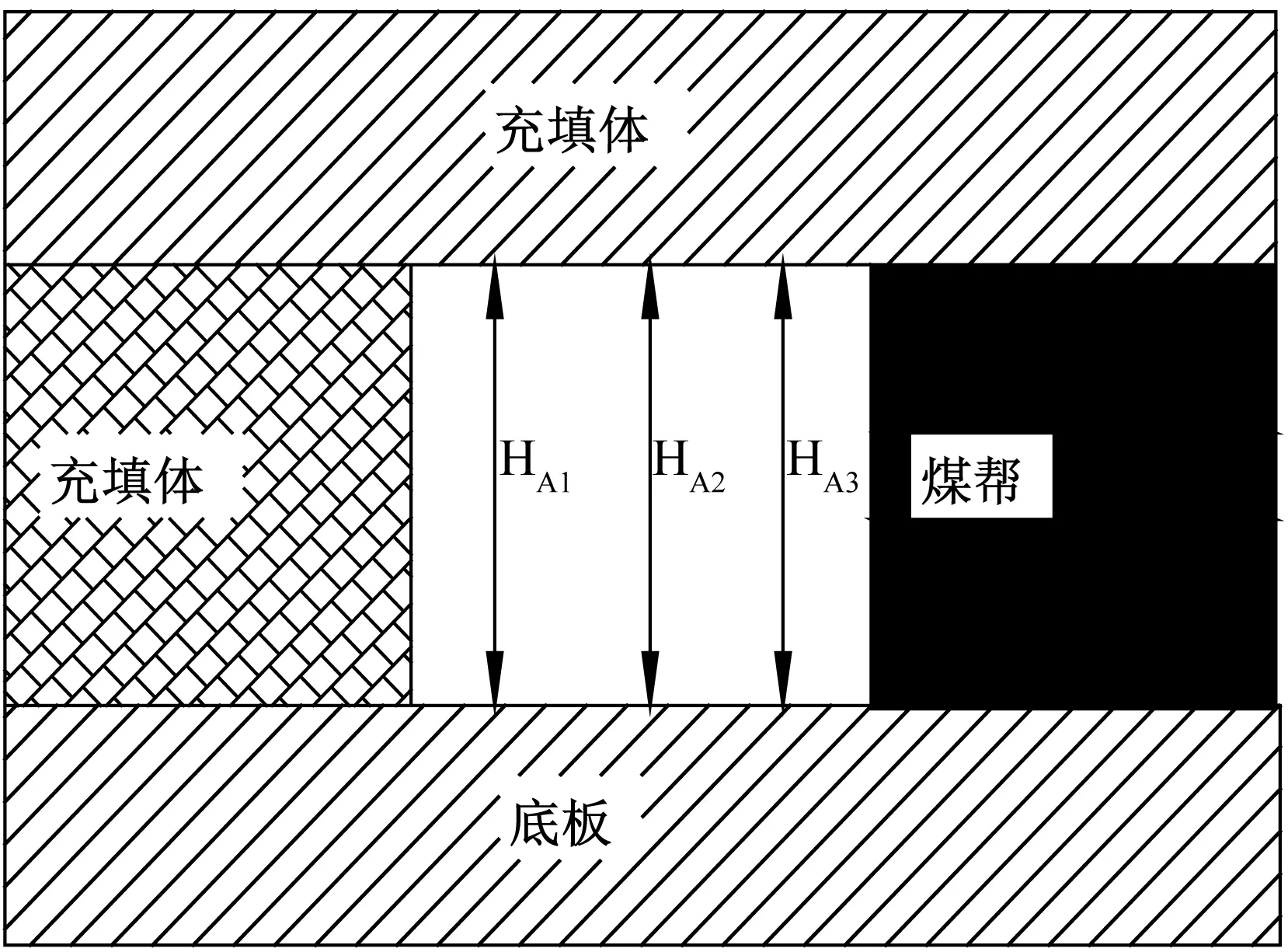

在工作面后方充填体上方距离3201支架1 m处依次设立3个断面测区: A-A′断面测区、B-B′断面测区、C-C′断面测区(见图6),每个断面测区相距1 mm. 为保证所测数值可靠,每个断面取3个测点,A-A′断面测区测点布置示意图见图7.

图6 位移测区布置示意图

图7 A-A′剖面测点布置示意图

每日通过事先埋设的数显顶板离层仪测量测点处顶底板间的移近距离,连续一个月对所测数据进行记录,并绘制其随时间的变化曲线,见图8.

图8 顶底板移近量趋势图

对这3个断面的顶底板移近量连续观测一个月,并记录下留巷巷道的顶底板的移近量数值。从图8可以看出:前6天顶板上下位移并没有发生变化,这是因为布置好测点当天,为了矿井需要3201工作面停产两天,停产后第3天,每天推进4 m. 第4天、第5天顶板位移零变化,是因为工作面向前推进的长度还没有达到老顶来压的步距。当工作面推进两天后,老顶来压,也就是老顶滞后距离工作面12 m左右来压,这与压力观测的结论相符。第9天、第10天位移的变化量突然变大,说明工作面推进到初次来压的距离,但顶板下沉量不大,只增加了100 mm左右。表明充填开采工程中,充填体很好地控制了顶板下沉,对顶板产生了“顶”的作用,当工作面开采17天顶板趋于稳定,离测点60 m,最终下沉距离在180 mm. 3个断面的位移变化曲线大体一致,说明充填体强度分布一致,均匀地分担上覆岩层的压力载荷。

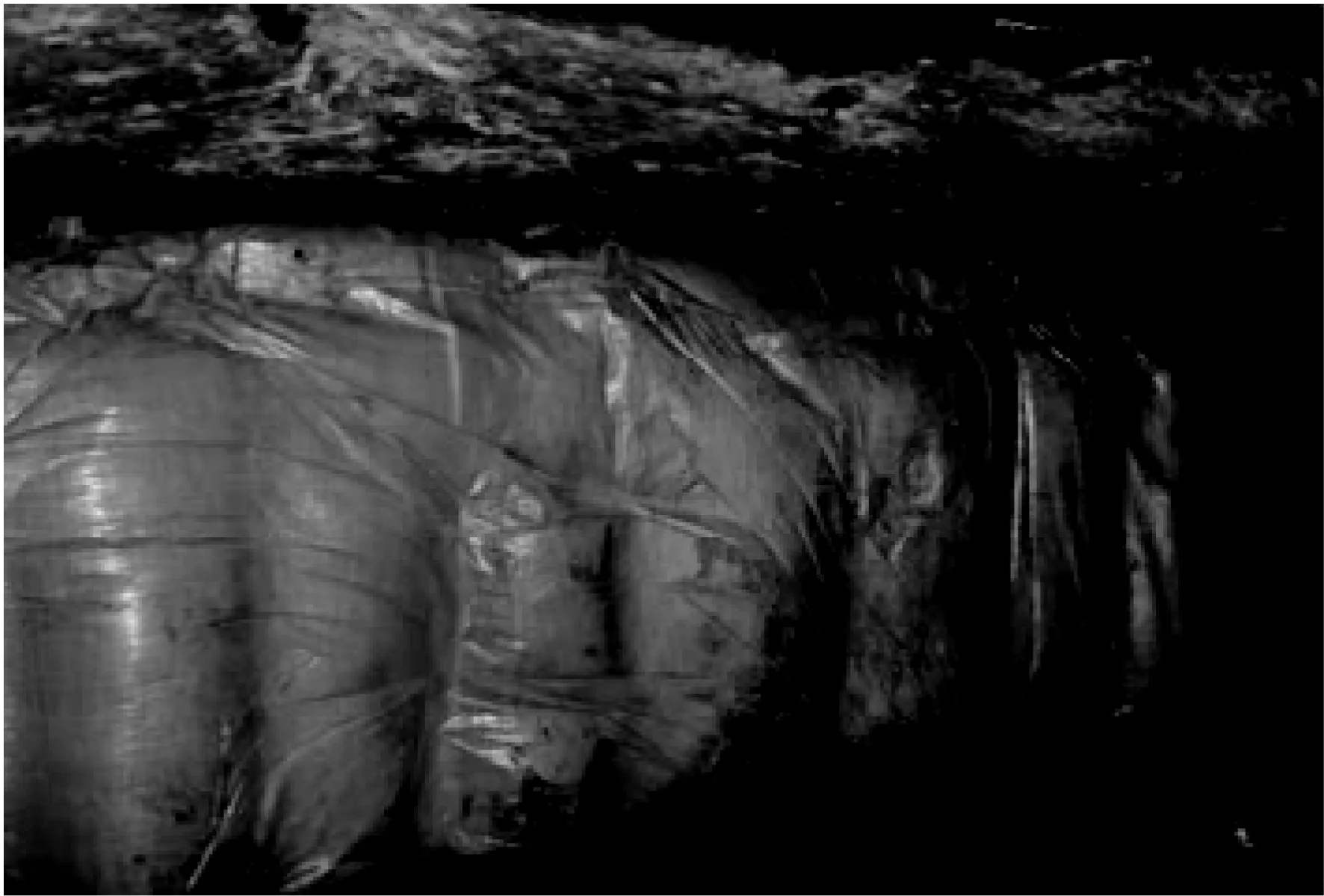

沿空留巷是否成功决定于充填体的稳定性,通过充填体内部压力与顶底板位移观测说明充填体是稳定的,可以有效地控制围岩变化,使预留巷道二次利用。本次工业试验留设的充填体见图9,充填体上方顶板边缘近似一条直线的裂纹是双向聚能爆破产生的裂纹,裂纹贯通良好。充填体向外微胀,有裂纹产生,但整体稳定,充填体与充填体之间接触紧密。在实践过程中,多次对留巷进行漏风测试,实测表明巷道几乎不透风,充填体密实性很强,有效地阻止了采空区有害气体的溢出和采空区煤的自燃。

图9 留巷充填体图

4 结 论

针对3201工作面现场工况,确定双向聚能拉伸爆破参数,设计了满足爆破目的、简化工人操作流程的爆破装置,提出爆破方案,并现场实施。工业试验表明:

1) 双向聚能拉伸爆破岩体可以在设定方向形成贯通裂缝,非设定方向几乎没有破坏裂纹生成,光滑平整。

2) 通过对3201工作面充填体内部承载及顶底板移近量的观测,得到充填开采过程中充填体内部承载压力及顶底板移近量随工作面推进的关系,证实了充填体的稳定性、完整性,研究结果表明:

a) 充填体上方顶板存在来压步距,当工作面推进距离小于来压步距时,充填体内部承载压力为零。在顶板初次来压时,充填体内部承载压力迅速提升,顶底板移近加速。初次来压过后,充填体内部承载压力缓慢上升到最大值,随后慢慢回落直至稳定。

b) 3201工作面周期来压步距在8 m,初次来压步距34 m. 在爆破切顶后,留设的充填体能很好地控制围岩,保持稳定,防止采空区窜风。