一种钢丝绳探伤仪的模块化设计

田子欣

(三门峡职业技术学院,河南 三门峡 472000)

0 引言

各个行业对使用的钢丝绳要求越来越高使得钢丝绳的结构发生了很大变化,一些结构复杂、制造工艺先进的钢丝绳,其表面和内部缺陷表现出了复杂性和多样性,对探伤仪的检测精度造成了不小的影响。比如说钢丝绳的绳股不再是以前的一层,而是经过不断地改革发展成了多层,同时也出现了椭圆形、三角形等特殊形状。钢丝绳中的钢丝直径也出现了多样化以满足不同的市场需求,从而加大了钢丝绳缺陷检测的难度。同时,目前市场上存在的钢丝绳探伤仪大多基于强磁检测,检测精度不高,检测结果受检测速度影响较大,另外其信号处理多是基于单片机系统,处理研究基于弱磁检测技术与ARM嵌入式系统的新型钢丝绳探伤仪是具有很大速度和性能都不高,且组成部分较多,导致了仪器体积比较庞大,连接比较复杂的局面。根据需要对探伤仪的总体要求也发生了改变,主要包含以下几个内容:1.保证磁化装置与检测装置一体,使之成为真正的便携式探伤仪一体机;2.零部件易于安装和拆卸;3.整体结构必须体积小、运动灵活,尽量减小检测盲区;4.制造成本低、实用性强,适合矿山等环境恶劣的探伤现场使用。

因此,进行探伤仪开发时应该综合运用人机工程学的理念,合理使用人机系统设计产品参数,充分考虑人与机的协调统一,来提高产品的综合使用效能与使用的舒适性。对钢丝绳探伤仪进行了模块化设计。

1 探伤仪模块划分

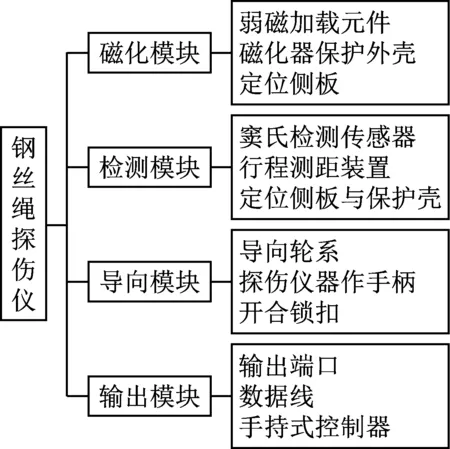

传统的模块划分,在分析完产品的总功能之后,利用分层分解法,逐层将功能分解细化,直到产生合适的模块与相应功能相匹配[1]。可以把产品从任意层次上进行划分,形成该级别的模块。因此,目前产品的设计多以部件或分部件为模块。根据探伤仪的功能分析的结果,将探伤仪分为四个功能模块:磁化模块、检测模块、导向模块、输出模块[2][3]。如图1所示。

图1 钢丝绳探伤仪模块划分Fig.1 Module division of defect detector for wire ropes

模块划分后,每一个模块都是相对独立的结构,满足通用性、互换性的要求。其他系列的探伤仪产品可通过更改基型中某一个或某几个模块得到,例如,导向模块可根据被测件的不同绳径与安装方式更换不同尺寸、不同排列、不同形状的轮系以得到探伤仪的纵系列产品。输出模块是独立的增强功能的模块,作为提高钢丝绳探伤仪自动化水平的预设模块,目的是使产品具有高端的竞争水平,增加产品的生命力。通过对预设模块的增减可得到探伤仪的横系列产品。

2 模块化设计

2.1 磁化模块设计

1.磁化间隙的确定

由于空气磁导率很小,因而磁化气隙对磁化效果有很大的影响。磁化气隙越小,磁化效果越好,但是磁化气隙的减小也会急剧的增大磁吸力,永久磁铁和钢丝绳之间的磁吸力F为:

·S

(2-1)

式中,H为永磁体磁势,δ为磁化间隙,S为永磁体磁极面积。由式2-1可知,磁吸力F和磁化气隙的平方成反比。磁化气隙减小,磁吸力会迅速增大,检测装置就需要更大的驱动能力。磁化间隙过大,磁化能力会减弱,难以满足磁化要求。对于弱磁磁化,一般磁化间隙在12 mm左右时,磁吸力既不太大,又能保证足够的磁化强度。

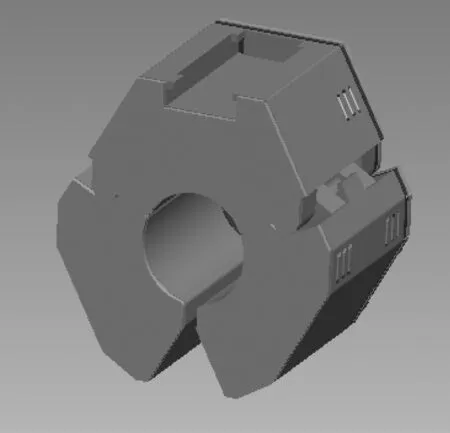

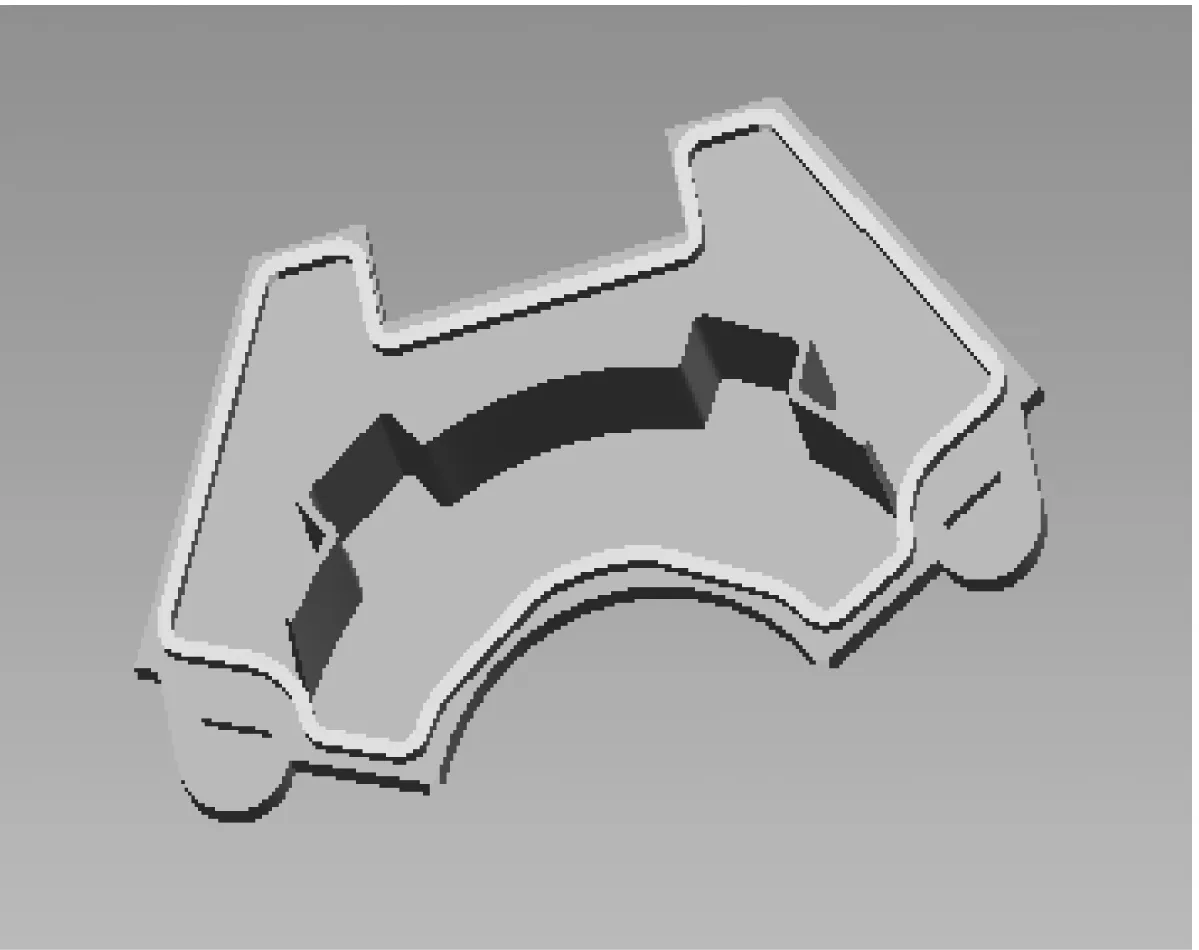

2.结构与造型设计

磁化模块整体设计为三瓣式结构,每瓣内侧弧度达到120°,基本保证环抱钢丝绳一周,三个子模块间以转轴连接,弹性开合,内置扭转弹簧控制开合幅度,检测时能够快速装卡包裹钢丝绳。根据所确定的磁化间隙,磁化模块中心的钢丝绳通过孔直径设计为52 mm,可通过钢丝绳范围为36 mm-46 mm。模块上方设计卡槽,通过上骨架板与其它模块连接,整体采用直线与圆弧线条搭配进行造型,外观简洁、硬朗,侧边对称开有长条形装饰槽,打破了古板,单一的产品造型模式,凸显结构的立体感。具体结构见图2(a)所示。

采用5根直径Ø10 mm、长度为8 mm磁棒封装在一起,放置在三个子模块行腔内,密封固定侧板与行腔均采用螺钉连接或直接扣合的形式连接,装卸简单,便于维修,结合部位设计有凸台与凹槽,保证行腔内部的密封性。具体结构如图2(b)。

a.磁化模块整体结构图

b.右瓣磁化型腔

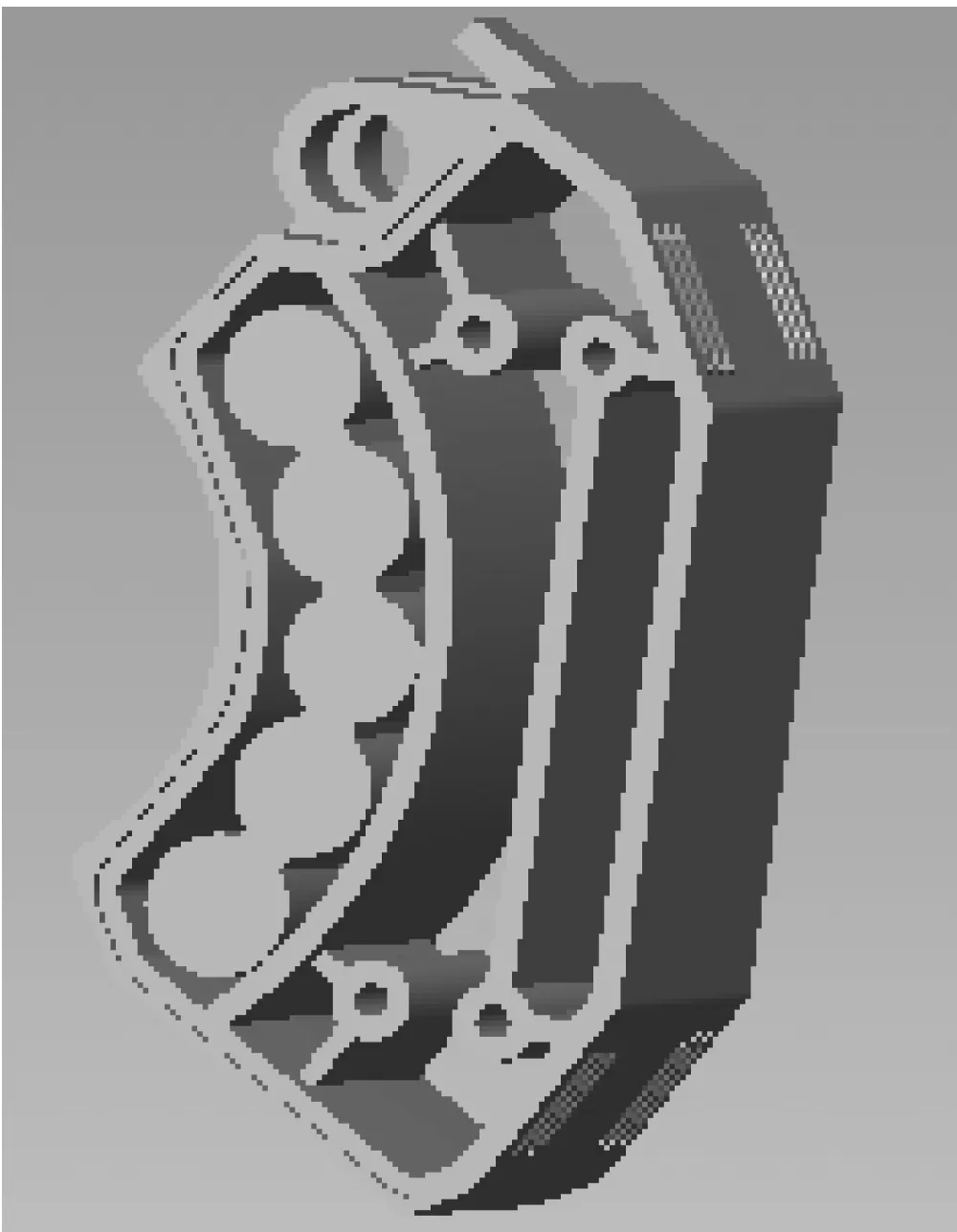

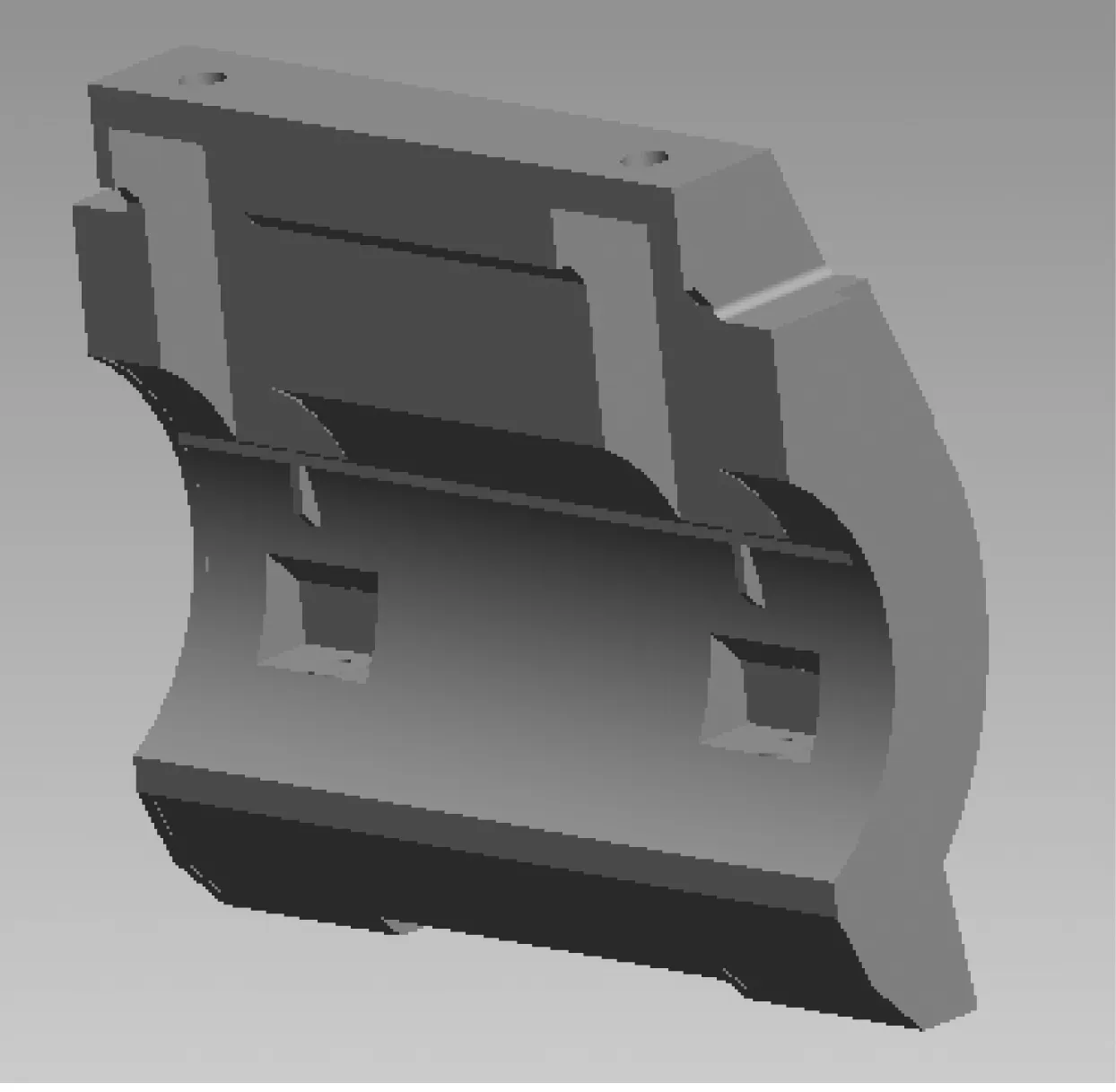

2.2 检测模块设计

模块的功能决定其结构,而结构又由一系列的造型设计所表现。检测模块的主要功能是实现传感器对钢丝绳损伤信号的捕捉,探伤行程的测量以及探伤信号的传输。由于其检测条件与磁化模块相仿,因此检测模块的造型的大体轮廓和几何线型与磁化模块一致,达到了整体风格上的协调统一,如图3(a)所示。

磁化模块每个检测瓣内置2个弱磁传感器,采用侧板以单边卡槽固定,节省材料,减轻了重量,2个传感器的间距为60°,保证6个传感器均匀布置,确保不漏检。具体结构如图3 (b),(c)所示。

考虑到探伤现场的环境及需在钢丝绳上行走的特点,将行程测距装置设计为滚轮状,内装有光电编码器发出脉冲记录行程。同时在滚轮外圆面设计了橡胶保护套,以其良好的弹性吸收钢丝绳振动产生的碰撞力,避免绳上所附的泥沙,尖锐物对滚轮的直接摩擦,以减少测距装置的更换频率,如图3(d)所示。

a.检测模块外观造型

b.检测模块内部结构

c.传感器固定侧板

d.行程测距子模块

行程测距装置设计使用轴与孔配合方式与仪器相连接。设计时保证了接口统一性,可作为一个独立的子模块使用在探伤仪的纵系列产品与其变形产品中。传输插头采用了不锈钢材质航空专用插头,检测模块外壳上插孔设计为直径12 mm的标准型,有较为广泛配合度。传输插口设计在探伤仪的尾部靠近人体的一侧,便于操作人员控制,同时又不会对其他元件与传输线路产生干扰,在适合人的生理特征需要的同时提高了系统综合使用效能与操作舒适性。

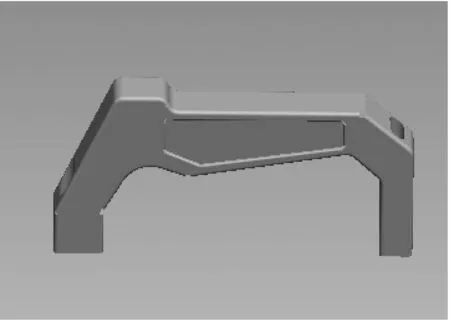

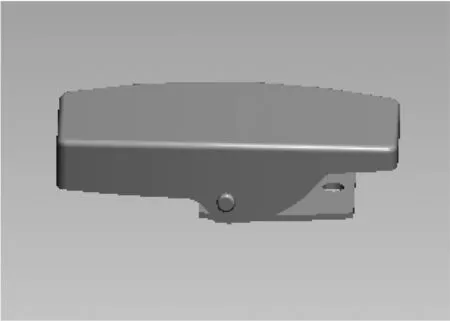

2.3 导向模块设计

导向模块包括有轮系、防护罩、操作手柄和开合锁扣四个子模块,在造型方面同样从产品的经济性、实用性、操控性和美观性几个方面着手,得到性价比最优的组合形式。位于上方的大轮为导轮,导轮两端锥面大小不同,将前后两轮系的导轮大端面与大端面相对,小端面与小端面相对来放置,以修正钢丝绳的倾斜,使钢丝绳时刻保持居中,如图4(b)所示。轮系与防护罩间具有易于装配的互换性接口,以保证模块组合快速准确。考虑到加工工艺与成本,造型主要以直线为主,中部采用弧面与斜面的过渡方式使其外观显得饱满、光滑,又不失机械产品的严谨、稳重,如图4(a)所示。锁扣尺寸的设计符合人手指尺寸各要素的需求,其开合所需操作力、操作速度也符合人体运动力学条件,在方便开合的情况下避免了误操作带来的安全隐患。具体结构如图4(c)、(d)所示。

a.防护罩

b.导向轮系

c.操作手柄

d.开合锁扣

3 探伤仪总体虚拟装配

子模块设计完成后,在Pro/E的装配环境下将多个产品模块和零件顺序调入,按照模块与模块,模块与零件一定的配合关系进行约束,确定每个零件的相对位置,从而完成产品的装配过程。钢丝绳探伤仪的装配总图如图5所示。

图5 钢丝绳探伤仪总体结构图Fig.5 The overall structure of defect detector for wire ropes

4 结构合理性试验

在结构设计后,对探伤仪做了行走实验以检查钢丝绳的居中性和探伤仪检测时的平稳性。如图6所示。将断丝的翘起高度调整至6 mm,钢丝绳运转速度提高至3 m/s。实验结果表明,探伤仪在行走时能够修正由冲击和振动引起的位置偏差,使钢丝绳保持在探伤仪的中心位置运动,保证检测的精度。当反复受到较大的冲击力时,橡胶轮表面有磨损现象,可通过不同的使用条件选择橡胶材料,在需保证平稳性的检测场合可选用弹性较好,抗撕裂能力强的橡胶材料来缓解冲击力;钢丝绳泥沙覆盖较多的检测场合,可将导轮材料改为尼龙以减少磨损。

图6 样机结构实验Fig.6 Structure experiment for defect detector

5 小结

基于模块化设计方法对对钢丝绳探伤仪的结构进行了功能分析、模块划分与分模块的设计,完成了产品的整体结构设计,得出4个功能模块。利用Pro/E软件对各分模块进行了建模与装配。将弱磁加载器与损伤检测器设计为一个整体,打破了传统分为两个步骤探伤的局面。为探伤仪的有限元分析提供理论依据。同时,还对模块化设计后的探伤仪进行了平稳性测试,实验结果表明,利用模块化设计后的探伤仪与传统设计的相比,具有能自动缓解冲力、运动平稳、检测精度高等特点。