基于热学原理的干式双离合器实时温度模型的建模与试验验证

任飞多 纪飞翔

(上海汽车变速器有限公司, 上海 201800)

0 引言

双离合变速器具有换挡快、动力无间断、燃油经济性高等优点,近年来伴随大众DQ系列双离合变速箱的应用,双离合变速器逐渐发展成主流变速器。干式双离合较湿式双离合变速器效率更高且成本更低适合小排量汽车搭载。干式双离合器作为干式双离合器变速箱的关键零部件其冷却方式为风冷,在变速箱频繁换挡离合器负荷较大的工况中离合器会通过摩擦功会产生大量的热[1],急剧上升的温度会导致干式双离合器的加速磨损从而影响其换挡特性[2],由此行业内一直迫切需要一套完整准确的干式双离合变速器实时温度模型。

对于干式双离合器使用中温度场的研究国内外众多学者采用了有限元的方法[3-6]来进行仿真,仿真结果准确度较高,但是该方法建模较为复杂且不方便通过软件直接集成到TCU中,赫巴尔[7]等人提供了一种确定干式双离合机构温度的方法,周云山[8]等人从预防温度过高的角度对干式双离合器温度模型进行了研究,蔡龙生[9]等人对车辆爬行工况下干式双离合变速器的温度场进行了研究。

本文建立了干式离合器实时温度模型并且对模型进行了参数识别,结合计算结果和台架试验测试数据进行对比,给出了模型的计算精度。

1 干式双离合器实时温度模型建模

在双离合变速箱中离合器摩擦副产生的滑摩热首先传递到压盘1和中间盘(离合器1滑摩)或者压盘2和中间盘(离合器2滑摩),由于压盘盖1和压盘1之间有机械连接,压盘盖2和中间盘之间有机械连接,压盘1和压盘盖1之间以及中间盘和压盘盖2之间有着明显的热量传递现象。

根据对每个单元体的传热分析,画出干式DCT离合器的热路示意图如图1所示,可以清楚的看出各个单元体之间的热交换关系。其中,0代表周围的环境,热阻表示两个单元体之间的导热或者对流换热,热容体现各个单元体温度变化特性,将压盘1、中间盘和压盘2三者得到的滑摩热视为内热源。

图1 干式DCT的热路示意图Fig.1 Hot road map of dry DCT

计算各个单元体之间的热阻以及单元体的热容如下:

C1=ρ1c1V1=c1m1;C2=ρ2c2V2=c2m2;C3=ρ3c3V3=c3m3;C4=ρ4c4V4=c4m4;C5=ρ5c5V5=c5m5;C6=ρ6c6V6=c6m6;C7=ρ7c7V7=c7m7;

式中:

Rij——单元体之间的热阻(K/W);

Ci——单元体的热容(J/K);

λ——导热系数(W/(m·K));

dij——单元体内部节点之间的距离(m);

Aij——单元体之间传热面积或者单元体与空气对流换热面积(m2);

hij——对流换热系数(W/(m2·℃));

ρi——单元体的密度(kg/m3);

ci——单元体的比热容(J/(kg·℃));

Vi——单元体的体积(m3);

mi——单元体的质量(kg)。

依照热路图,对各个节点利用基尔霍夫电流定律,列出各个单元体的热平衡方程

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中:

qi——单元体的内热源(W/m3);

Vi——单元体的体积(m3);

Rij——节点之间的热阻(K/W);

Ci——单元体热容(J/K);

Δt——单位时间步长(s)。

式(1)~( 7)就是干式DCT主离合器的实时温度数学模型,基于此模型,就能计算出每个时刻七个单元体,也就是干式DCT内部各个部件的温度。为了得到模型的仿真结果,根据上述干式DCT主离合器实时温度数学模型,在MATLAB/Simulink中建立模型如图2所示。左边的方框中是模型的输入,包括离合器的传递转矩、离合器主从动端的转速差、各个部件的转速以及周围环境的温度;右边的方框中是模型的输出,即干式DCT各个部件的温度值。中间的方框是模型的主体部分,体现了七个单元体之间的热交换关系。根据每个单元体的热平衡方程,建立相应的温度模型,单元体温度模型的输入是跟该单元体有热交换的其他单元体的温度值以及其他影响该单元体温度的物理量(如传递力矩等),输出是该单元体的温度。一方面,七个单元体的温度相互影响;另一方面,每个单元体又有着各自温度变化的过程。

图2 干式DCT主离合器实时温度模型的simulink建模Fig.2 Simulink modeling of real-time temperature model for dry DCT main clutch

2 实时温度模型的参数识别

2.1 未知参数的分类与确认

在应用模型之前,还需要识别模型中的一些未知的参数。这些参数总体可以分为三类:

(1) 材料的一些物性参数(如比热容、导热系数等),这类参数可以直接查阅得到;

(2) 跟干式DCT几何尺寸相关的参数(如单元体之间的距离等),这类参数可以通过测量得到;

(3) 不可直接得到的参数(如对流换热面积、单元体之间的传热面积等),这类参数需要通过实验数据来识别。本节主要叙述干式DCT主离合器实时温度模型中第三类未知参数的识别过程。表1和表2分别列出了模型中已知参数和未知参数及其物理意义。

表2中列出的未知参数都是需要通过实验数据去识别的。这里所说的参数识别,指的是在所建立的数学模型的前提下,给定相同的输入,寻找模型中未知参数的一组值,使得模型的结果与实验测量结果尽可能的接近。

2.2 未知参数的识别方法

图3出了干式DCT实时温度模型的参数识别的思路。

首先要初步给出表2-2中所有未知参数的范围,以减小参数识别的工作量;在此基础上,估计一组待识别参数的初值,代入到干式DCT主离合器实时温度模型计算,将模型计算得到七个单元体的温度与实验测量得到的结果进行比较;如果模型计算结果与实验结果的误差在可接受范围内,就停止计算,将待识别参数的值输出,反之,如果误差较大,则改变参数的值得到一组新的参数值,继续代入模型计算,直到模型计算的结果与实验结果的误差在可接受的范围内,停止计算,将待识别参数的值输出。

表1 模型已知参数Table 1 Model known parameters

优化程序的思路如图4所示。其中,初始化包括模型已知参数的赋值、待识别参数的定义、给定待识别参数的初值等;调用的Simulink模型是图1-2所示的模型,输入是实际的转速、转矩等(通过查表方式输入到模型),输出是实时温度模型的计算结果与实验测量结果的误差;满足终止条件,则输出识别出的参数,并给出实验结果与实时温度模型计算结果的比较;未满足终止条件,则选择新的参数值,迭代计算,直到满足终止条件,输出结果。

表2 模型未知参数Table 2 Model unknown parameters

图3 干式DCT温度模型参数识别过程示意图Fig.3 Dry DCT temperature model parameter identification process schematic

图4 优化程序的思路Fig.4 The idea of optimizing the program

试验台架为自主研发的两测功机传动试验台架,可以实现多种类型手动或自动变速箱的相关性能或功能测试。

a. 试验台架结构示意图

b. 试验台架照片

试验台架的示意图及其照片如图2-5所示,台架主要由驱动模块、惯性飞轮组模块、被测件模块以及负载模块组成。

数据采集主要分为台架运行参数采集(转速和转矩等)和热电偶信号采集两类,前者由ETAS公司提供的ES441频率量采集模块采集,后者由ES650采集,数采的操作软件为INCA6.2。INCA6.2主要实现的功能包括数据采集界面的编辑、变量的配置、数据同步采集与记录,台架数采系统的框图如图6所示。

图6 台架数采系统框图Fig.6 Bench data acquisition system blockdiagram

表3 ES441的主要参数Table 3 The main parameters of the ES441

台架上的扭矩仪和编码器均提供频率量的输出,这些输出直接连接到ES441,INCA中,通过输入传感器的转换关系计算得到所需要的物理量。ES441的主要参数如表3所示。

ES650采集K型热电偶的电信号,可以直接读取温度信号。ES650的主要参数如表4所示。

表4 ES650的主要参数Table 4 The main parameters of the ES650

试验工况可分为低温滑摩、高温滑摩、散热三种典型工况。

低温滑摩,滑摩转矩30 Nm,转速差250 rpm, 辨识中设置的参数如下:

ts=0 s,te=60 s,Tamb=25 ℃

参数辨识结果:a=[0.0100 0.0100 0.0362 0.010 0.0100 42.7313 0.0001 0.3122 0.0001 0.0001 0.0234 0.0368 3.0000 10.0000 0.0000]。

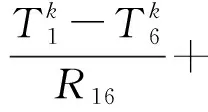

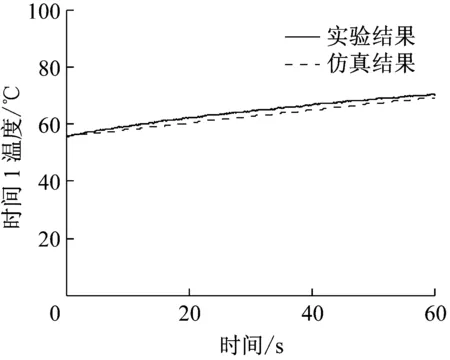

为检验参数识别算法的有效性,将识别得到的15个参数带入到实时模型进行仿真,将仿真结果与试验结果进行比较,结果如图7所示。总体上,从模型计算结果与试验测量结果对比来看,二者变化趋势一致,误差较小,从而说明采用的参数辨识算法是有效的。

a. 温度-时间历程对比图

b. 相对误差-时间历程

高温滑摩工况,滑摩转矩50 Nm,转速差650 rpm辨识中设置的参数:

ts=20 s,te=50 s,Tamb=25 ℃

参数辨识结果:a=[0.0126 0.0100 1.6769 6.8361 0.0100 146.1487 0.0908 2.0000 0.0001 0.0001 1.2959 0.0001 5.5649 35.7246 0.0246 ]。

为检验参数识别算法的有效性,将识别得到的15个参数带入到实时模型进行仿真,将仿真结果与实验结果进行比较,结果如图8所示。总体上,从模型计算结果与实验测量结果对比来看,二者变化趋势一致,误差较小,从而说明采用的参数辨识算法是有效的。

a. 温度-时间历程对比图

b. 相对误差-时间历程

工况描述:散热工况,离合器脱开,风扇小风辨识中设置的参数:

ts=50 s,te=200 s,Tamb=25 ℃

参数辨识结果:a=[0.0159 0.0102 0.0105 0.8445 2.6747 157.6297 0.0262 0.1443 0.0075 0.2747 1.4060 0.1125 9.1108 125.7102 0.4638]。

为检验参数识别算法的有效性,将识别得到的15个参数带入到实时模型进行仿真,将仿真结果与试验结果进行比较,结果如图9所示。总体上,从模型计算结果与试验测量结果对比来看,二者变化趋势一致,误差较小,从而说明采用的参数辨识算法是有效的。

a. 温度-时间历程对比图

b. 相对误差-时间历程

3 试验验证

为了说明干式DCT主离合器实时温度模型的合理性,在得到模型的参数后,将其导入到模型,针对不同的试验工况,在台架上进行试验验证,得到实时温度模型的输出的七个单元体温度的结果与试验测量值的对比。本节主要叙述实时温度模型在长时间滑摩工况、连续多次滑摩工况和DCT换挡工况的实验验证结果。

另一方面,为了验证实时温度模型满足控制器的实时性要求,直接将干式DCT主离合器的实时温度模型植入到实时控制器。这样,温度模型计算得到的结果由实时控制器通过CAN总线传递给数采设备同步采集,直观的比较试验测量结果与模型计算结果的关系。验证温度模型实时性要求的框图如图10所示。

按照汽车控制器的基本要求,控制器的信号计算周期设置为10ms,CAN通信的周期也是10ms。事实表明,干式DCT主离合器的实时温度模型满足控制器实时性要求,能够在该信号计算周期内给出预测的温度结果。

3.1 80℃以下恒定滑摩工况的仿真与试验结果比较

工况描述:滑摩转矩42 N·m,转速差50 rpm。

图10 干式DCT主离合器实时温度模型的实时性验证框图Fig.10 Real-time verification of real-time temperature model of dry DCT master clutch

3.2 80℃以上恒定滑摩工况的仿真与试验结果比较

工况描述:滑摩转矩40 N·m,转速差650 rpm。

3.3 散热工况(离合器脱开,小风)的仿真与试验结果比较

本小节对散热工况进行试验验证,工况描述:离合器脱开,风扇小风。

本章分别选取80℃以下恒定滑摩工况、80℃以上恒定滑摩工况和散热工况(离合器脱开,小风)来进行了仿真与试验结果的比较,通过对比可见仿真结果和试验结果在整个试验时间历程中跟随性较好同时相对误差也较小。

a. 离合器转矩-时间历程图

b. 滑摩功率-时间历程图

c. 温度-时间历程对比图

d. 相对误差-时间历程

4 结论

通过对各单元进行热传分析简化出了干式双离合器的热路示意图,计算了各个单元体之间的热阻以及单元体的热容,依照热路图,对各个节点利用基尔霍夫电流定律,列出各个单元体的热平衡方程获得了实时温度模型。

对模型中的未知参数进行分类与确认,提出了模型参数的识别和优化方法结合试验参数完成了实时温度模型中的参数识别。最终通过设计试验对提出的实时温度模型仿真结果进行了验证,通过对对比发现该仿真结果和实际试验结果相对误差较小表明提出的实时温度模型的准确度较高。

a. 离合器转矩-时间历程图

b. 滑摩功率-时间历程图

c. 温度-时间历程对比图

d. 相对误差-时间历程

a. 温度-时间历程对比图

b. 相对误差-时间历程