高水分挤压组织化植物蛋白品质调控及评价研究进展

朱 嵩,刘 丽,张金闯,刘红芝,胡 晖,石爱民,王 强*

(中国农业科学院农产品加工研究所,农业部农产品加工综合性重点实验室,北京 100193)

挤压技术是一项融合了输送、压缩、混合、蒸煮、变性、杀菌、成型等多单元操作于一体的食品加工技术,可以有效地改善食品的质地和口感[1],提高原料附加值。组织化植物蛋白具有类似动物肉的纤维结构和口感,既能满足消费者的食肉欲望,又可以降低患高血压、肥胖症及心脑血管等“现代文明病”的风险[2],广泛应用于各类食品,如即食谷物早餐、通心面制品、婴儿食品、休闲食品、仿肉制品、肉品复合物、奶酪类似物、改性淀粉等[3-4]。据水分含量的不同,挤压技术分为低水分挤压和高水分挤压,两种技术的具体特点见表1。

表 1 低水分和高水分挤压技术[1,5-13]Table 1 Low moisture and high moisture extrusion technologies[1,5-13]

根据张金闯[11]、Wolz[7]、Beck[12]、Lin[17]等及本团队高水分挤压实验,高水分组织化植物蛋白的制备工艺流程图见图1。

图 1 高水分挤压组织化植物蛋白制备工艺流程图Fig. 1 Flow chart of high moisture textured vegetable protein preparation

1 挤压参数对高水分组织化植物蛋白功能品质的影响

挤压参数是影响高水分组织化植物蛋白功能品质的重要因素,分为操作参数、系统参数和目标参数。操作参数主要包括水分含量、挤压温度、螺杆转速、螺杆结构等,系统参数主要包括单位机械能耗、扭矩、压力等,目标参数指高水分组织化植物蛋白的理化特性。目前研究多集中在操作参数(水分含量、挤压温度、螺杆转速和喂料速率)对组织化植物蛋白的品质影响[1,14-16]。

1.1 水分含量

水分在挤压过程中起多种作用,如参与化学反应、影响机腔内的温度和压力等[1,17]。Chen Fengliang等[18]系统研究了水分质量分数对组织化大豆蛋白品质的影响,结果显示,水分质量分数为28%~60%时,随着水分质量分数的提高,蛋白聚集程度降低,组织化大豆蛋白的硬度和咀嚼度显著降低;当水分质量分数为60%时,得到组织化蛋白的组织化度为1.30~1.40。魏益民[1]发现,随着物料含水率增加,组织化大豆蛋白的组织化度、L*值(亮度值)和黏着性逐渐增加,咀嚼度逐渐降低;物料含水率较高(50%)时,其氮溶解指数较低,持水性增强。高扬等[19]通过高水分挤压组织化大豆分离蛋白实验得出,含水量越高,L*值越高。张汆[20]研究发现,当水分质量分数在45%~55%时,组织化花生蛋白感官评价得分最高,组织化度在1.2~1.6之间,硬度约为10 kg,咀嚼度约为15 kg。张丙虎[21]研究表明,水分质量分数45%时,挤压组织化小麦蛋白的组织化度最高。组织化小麦蛋白中的疏水性氨基酸,可延缓挤出物在贮藏过程中水分迁移导致分层的现象,缓解产品老化,延长贮藏时间[22]。

1.2 挤压温度

温度是影响蛋白质变性及纤维化程度的重要因素,一般所说的挤压温度是指物料熔融区或蒸煮区的温度[16,23]。挤压温度与物料的变化情况密切相关,控制着物料熔融状态的起始点和终止点。

魏益民[1]研究发现,机筒温度小于120 ℃时,大豆蛋白的组织化结构和成型性较差,容易断裂;130~150 ℃时,其组织化度逐渐升高;150~160 ℃时,表面开始出现裂纹,色泽逐渐加深,组织化度降低;超过160 ℃时,挤压机工作不稳定,挤出物形态劣化,并得出140~150℃比较适合大豆组织化蛋白加工。高扬等[19]通过高水分挤压组织化大豆分离蛋白实验得出,挤压温度越高,b*值(黄蓝值)越大,产品颜色越深。Lin等[15]研究发现,149 ℃和160 ℃挤压获得的高水分组织化大豆蛋白吸水性较好,纤维丝结构有序,但硬度、弹性、咀嚼度和胶凝性均降低。张汆[20]以低温脱脂花生粕为原料,研究发现在100~120 ℃时,花生蛋白已发生变性,但挤出物尚未见明显的组织化结构;挤压温度大于140 ℃时,花生蛋白结构致密,挤出物纤维结构明显;得出挤压组织化花生蛋白较优的温度为147~148 ℃。Rehrah等[24]以花生分离蛋白为原料制备高水分组织化蛋白,得出挤压温度为160~165 ℃时,挤出物最具纤维结构。张丙虎[21]研究挤压组织化小麦蛋白特性的结果表明,挤压温度170 ℃时,得到组织化小麦蛋白的组织化度为1.265。徐添[25]以小麦蛋白为主要原料,得出最优挤压温度为160 ℃,此温度下挤出物组织化度为1.2~1.3。Pietsch等[26]研究高水分组织化小麦蛋白发现,螺杆部分的热处理影响面筋蛋白的聚合及组织化形成,而模口温度、压力及单位机械能耗对挤压过程无显著影响。Osen等[27]研究高水分组织化豌豆蛋白时发现,挤出物的质构特性取决于挤压过程中初始加热阶段的温度。

1.3 螺杆转速及喂料速率

螺杆转速直接影响机筒填充度及热量的产生,使得熔融物料不断地流向模口处,从而导致熔融体在模口处受阻,产生高压[1]。喂料速率的控制主要是通过改变物料在挤压机内的填充程度和停留时间,进而影响物料的受热程度。喂料速率过低时,物料的滞留时间较长,蛋白变性程度高,色泽较深;喂料速率过高时,物料的滞留时间较短,蛋白变性程度低,可能出现“夹生”现象[1,28]。

康立宁[29]采用响应面法研究得出,较高的螺杆转速(180 r/min)结合较高的挤压温度有利于组织化大豆蛋白色差值△E*减小;喂料速率对组织化大豆蛋白组织化度、硬度、咀嚼度和色泽的影响主要为负效应,但对吸水率的影响为正效应,较低的喂料速率(10 g/min)结合较高的挤压温度有利于组织化度的提高。魏益民[1]研究发现,随着螺杆转速的增加,组织化大豆蛋白的咀嚼度、硬度均有增加的趋势,而持水率和组织化度逐渐下降;当螺杆转速从10 g/min到50 g/min变化时,组织化大豆蛋白的组织化度从1.3降低到1.1左右,持水性由2.2 g/g下降至1.66 g/g,氮溶解指数由9.0%降低到7.5%左右,表观变得粗糙,咀嚼性明显降低。螺杆转速对组织化花生蛋白的色泽、氮溶解指数、吸水性和吸油性等功能性质影响不大;但随着螺杆转速增加(60~180 r/min),其组织化度呈明显降低趋势,螺杆转速应控制在90~120 r/min;较低的喂料速率下得到组织化花生蛋白的组织化结构较好,喂料速率在10.96~12.69 g/min之间比较合适,其制得高水分组织化花生蛋白组织化度在1.2~1.6之间,硬度10~15 kg,咀嚼度10~15 kg[20]。O s e n等[27]以豌豆分离蛋白为原料,在喂料速率0.45 kg/h、螺杆转速150 r/min下,得出的挤出物表面光滑均匀,撕裂可见纤维结构。

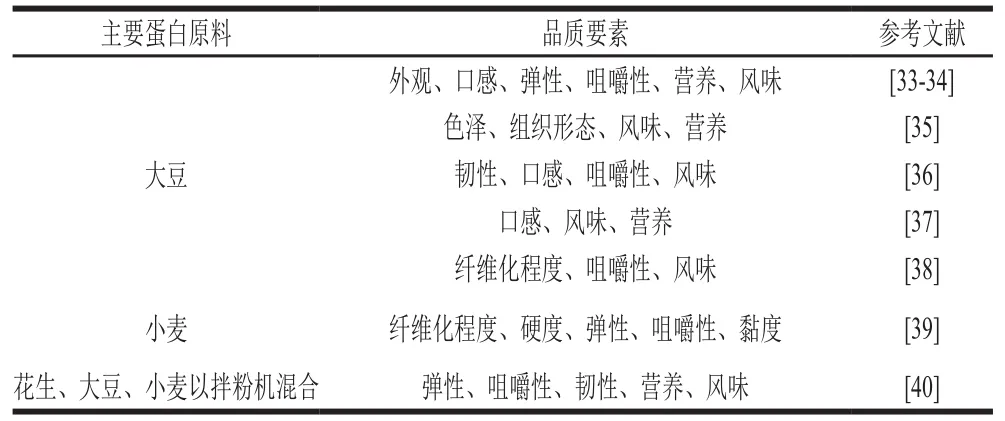

2 品质评价要素及评价方法

高水分组织化蛋白的评价要素包括组织化度、纤维丝强度、质构特性(主要包括硬度、弹性、咀嚼性、黏着性)、色泽等[13,29-31]。评价方法主要有质构仪法、光谱法、感官评价方法、微观结构分析方法等。迄今为止,国内相关企业参照2008年商务部颁布的SB/T 10453—2007《膨化豆制品》对膨化豆制品的感官、理化指标进行评价[32];但因不同制品关注的品质要素不同(表2),所选取的评价方法和标准也不同。除以上常用的评价要素之外,持水性、密度、嫩度、含汁度、湿度等也同样作为评价组织化植物蛋白的指标。因此规范其品质评价要素方法,制定高水分组织化植物蛋白综合评价标准,是高水分组织化蛋白产业发展的必然要求。

表 2 组织化蛋白产品品质要素及应用Table 2 Quality factors and applications of texturized protein products

2.1 质构仪法

质构仪可用来分析挤出物的组织化度、纤维丝强度、质构特性。组织化度即纤维化程度,是评价高水分组织蛋白品质的一项重要指标,该指标决定了挤压产品的感官特性及用途[41],国内研究多参考李里特[42]的方法测定肉制品组织化度。魏益民等[43]采用质构仪分析方法,将样品进行切割(图2),采用的参数为:A/CKB探头,测试前速率2.0 mm/s,测试速率1.0 mm/s,测试后速率2.0 mm/s,剪切程度为75%;以横向剪切力与纵向剪切力的比值表示组织化度,该值越大,表明产品的纤维化程度越强,即越接近于肉的口感。Zhang Bo等[3]将样品裁成图3形状,采用质构仪拉伸模式,A/TG探头测量组织化产品的抗拉伸力,以此表示纤维丝强度;采用TPA模式测量组织化产品的硬度、弹性、咀嚼度和聚结性,采用参数为:探头P/35下压样品50%,测试前速率2.0 mm/s,测试速率1.0 mm/s,测试后速率2.0 mm/s。

图 3 纤维丝强度测定取样图[3]Fig. 3 illustration of sampling for fiber strength determination[3]

质构仪法操作简便,结果直观,可量化挤出物的组织化度、硬度、弹性等品质要素,是目前国内最常用的分析手段,但其对测试样品的剪裁形状要求较高,尤其是拉伸模式下测量纤维丝强度时,样品表观状态的不均一,致使测试样品形状无法达到完全一致,误差大,且无法实现在线监测。

2.2 感官评价

挤压产品的感官评价指标主要包括外观、质地、风味等,其中质地最为重要[20]。较好的纤维化结构在纵向撕裂时可观察到质地均匀的层次结构。在外观上要求高水分组织化蛋白表面光滑、结构细密;色泽以均匀一致的乳白色、浅黄色,伴有光泽为优。口感的评价要素包括组织化蛋白的硬度、润滑感和黏弹性;主要指咀嚼高水分组织化蛋白时不感觉费力,富有润滑感,有咬劲,咀嚼时爽口,富有弹性,不黏牙,无硬块,均符合人体能感受到的良好口感要求。Osen等[27]以豌豆分离蛋白为原料,观察其表面光滑度及挤出物撕裂后的形态,发现在水分质量分数55%、温度120 ℃的条件下,制得的样品质地柔软,形如面团,无纤维结构;水分质量分数相同、挤压温度为160 ℃时,纵向撕裂挤出物有明显纤维结构。Maurice等[44]提出在相同量的条件下,咀嚼至与对照样品吞咽程度类似的次数来分析产品的质地,发现随着温度的升高(135~180 ℃),组织化大豆蛋白质地逐渐松软。Rehrah等[24]制备高水分组织化花生蛋白,对挤出物进行感官评价发现,不同参数下制备的挤出物的外观、质地及纤维结构差异显著。Pietsch等[26]以感官评价法研究螺杆部分热处理对小麦蛋白聚合及组织化形成的影响中发现,挤压温度145 ℃比110 ℃条件更有利于挤出物成型。

虽然感官评价因能够直接反映品质的优劣而被行业广泛认可,但存在较强的主观性,不能量化样品间的差异。

2.3 微观结构分析法

可通过微观结构分析清楚观察组织化蛋白的纤维结构,不同学者采用的样品处理方式不同。Lin等[15]将高水分组织化大豆蛋白样品处理成7 mm3方块,切面朝上,用光学显微镜观察,另以-60 ℃冻干处理样品后进行扫描电子显微镜观察,并结合感观(硬度、黏性、弹性、咀嚼性等)对产品的纤维结构作了分析;得出在相同的温度下,水分质量分数越低,纤维结构越多,水分质量分数相同时,温度越高,纤维结构越多。张汆[20]采用扫描电子显微镜观察高水分组织化花生蛋白纤维化结构,得出在挤压温度100~120 ℃时,无明显纤维结构;挤压温度大于140 ℃时,可见明显纤维结构。

2.4 光谱法

光谱法主要应用于分析高水分组织化蛋白的纤维化程度。Yao等[45]采用荧光偏振法分析评价以大豆蛋白为主要原料制备的高水分组织化蛋白纤维化程度,如图4所示,光源通过透镜并由偏振器1(P1)极化,平行挤出方向投射纵向撕裂的样品,光纤探头采集通过偏振器2(P2)的光谱信息,并由光谱仪检测分析,通过计算偏振程度(P)(其中I0为P2平行于P1时的荧光强度;I90为P2垂直于P1时的荧光强度),P值越大,纤维化程度越高。结果表明基于荧光偏振光谱理论的荧光偏振法可反映挤压过程中纤维的形成,其结果优于质构仪法。Ranasinghesagara等[46-47]利用光散射及反射原理发明了光子迁移方法(图5),红色LED作为光源,呈45°平行组织化蛋白挤出方向照射样品,位于样品上方的相机采集反射图像,并将图片转换至坐标系中,计算偏置参数B,B值越大,纤维化程度越高,且与Yao等[45]开发的荧光偏振光检测方法相关系数达到95%。

与质构仪分析相比,荧光偏振法和光子迁移法更方便、快捷,且适用于工业化生产在线检测,但要求产品均一性好,且成本高。

图 4 荧光偏振法实验流程[45]Fig. 4 Experimental setup for fl uorescence polarization measurements[45]

图 5 光子迁移法实验流程[47]Fig. 5 Experimental setup for image acquisition by photon migration [47]

3 高水分组织化植物蛋白应用前景

随着生活水平的提高,消费者对蛋白的需求持续增长,预计2050年,全球肉类消费将翻一番,难以满足90亿人口的需求,寻找动物蛋白的健康替代物迫在眉睫。与动物蛋白相比,植物蛋白营养价值更高,且不含脂肪及胆固醇[48-49]。组织化植物蛋白可缓解当前全球动物蛋白供不应求的问题,并降低人类慢性病的发病率,控制流行性疾病的传播以及自然资源的耗竭[50-51]。

美国生产“人造肉”的公司如Beyond Meat、Modern Meadow、Impossible Foods等,其产品有人造鸡肉、人造牛肉、肉饼、汉堡配料等,每年生产300万 kg植物蛋白产品替代鸡肉[53]。我国有百余家规模不等的企业加工生产组织化植物蛋白,原料包括大豆蛋白、花生蛋白、小麦蛋白和豌豆蛋白等[52],这些组织化植物蛋白以半成品形式提供给肉制品企业、速冻食品企业、休闲食品企业,后续可用于加工火腿肠、素鸡、手撕肉、午餐肉、鸡柳、肉松、肉丸等,加工后的产品直接销往市场或出口至日本、南美、东南亚、中东地区等地。但这些生产组织化植物蛋白企业的产品均以低水分组织化植物蛋白为主,只能部分替代动物蛋白,因此高水分组织化植物蛋白产品亟待开发。

随着高水分组织化植物蛋白技术瓶颈的突破,其可作为鸡丁、素肉饼、烧烤肉、火锅肉等半成品,也可作为“素牛排”、“素火腿”、“手撕肉”、“素肠”等即食食品,不仅有助于弱化快餐食品“高热高能”的标签,还能降低食用肉的成本;既能缓解肉制品供不应求的现状,又能满足类似动物肉的口感,降低患慢性病的风险。

4 结 语

高水分挤压组织化植物蛋白因其能耗低、无需复水、组织化程度高、弹性好,以及类似肉类纤维结构等优点,成为当前食品技术研究热点之一。随着人们对高品质健康生活需求的日益增加,高水分组织化植物蛋白具有可观的发展应用前景,因此生产营养、健康、美味的组织化植物蛋白是未来的发展趋势[53]。现阶段,高水分组织化植物蛋白的研究已取得一些进展,但产品产业化和市场推广仍需继续努力,其主要原因有:1)不同挤压工艺和设备由于能量输入或作用方式的不同,对终产品的品质影响不尽相同,导致工艺优化的普适性还不具备,使得构建挤压能量输入与品质变化间的关系还需进一步研究;2)国内有关高水分挤压组织化蛋白品质评价方面的研究鲜有报道,仅是通过质构仪法等单一方法来分析某一品质如硬度、弹性等,并未对整体品质进行分析,缺少科学、统一的品质评价指标方法;3)高水分组织化植物蛋白产品水分质量分数高达30%,贮藏期间极易变质,其在贮藏期间品质变化规律等尚未明晰,限制了高水分挤压组织化蛋白产业化应用。

针对以上问题,今后对高水分组织化植物蛋白的研究应侧重于以下几个方面:1)构建挤压能量输入与品质变化间的关系,实现挤压过程中能量输入的精准调控,有利于后期挤压工艺放大;2)建立不同用途的高水分挤压组织化蛋白的评价方法和标准,为高水分挤压组织化蛋白工艺参数优化和产品后期贮藏品质研究提供依据;3)研究高水分挤压组织化蛋白在不同贮藏条件下品质变化规律,从而实现对贮藏过程中产品品质进行调控。