棉纤维细度检测技术综述

文/何晓峰 徐守东 刘从九

1 引言

棉纤维细度是衡量棉花品质的一个重要指标,在纺织工业上,它对成纱质量有较大影响。线密度是棉纤维细度的一种表述方法,即单位长度的质量。这种定义方法与常见的细度定义并不一致,一般细度是用几何尺度来定义的,产生这种现象的原因是,棉纤维的横截面形态不固定,主要有三种形态:扁平、椭圆(含其变种:腰圆、半椭圆)、近圆,且含有中腔,中腔大小不确定。因此,使用线密度定义棉纤维细度,就是为了测量方便。由于棉纤维细度与其成熟度密切相关,因此在讨论细度测量时,有时将不可避免要涉及到成熟度的测量。

2 棉纤维细度基准性的测量方法

棉纤维细度基准性测量方法来源于国际标准ISO 4912—1981,同时也是成熟度的基准测量方法,这是一种直接测量方法,测量原理扎实。测量过程如下:制作纤维横截面切片,经显微镜放大,在投影仪上输出到屏幕或者经CCD相机输出到计算机。该方法涉及的参数定义在下面给出,有些参数是ISO 4912—1981的定义[1],有些是本文的引申。

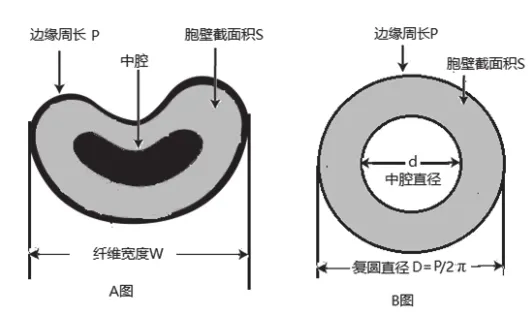

图1 棉纤维的原始截面(A)和复圆截面(B)

其中P——纤维原始截面的周长;S——纤维原始截面胞壁面积;W——纤维原始截面最大宽度,简称纤维宽度;D——复圆直径,定义为D=P/π;d——复圆内径,定义为d2=(πD2-4S)/π;T——纤维胞壁增厚度,定义为t=D-d;ρ0——棉纤维(胞壁)标准体密度,为常数1.524g/cm3;H——棉纤维线密度,H=ρ0S;Θ——圆度4πS/P2;M——棉纤维成熟度,定义为θ/0.577;K——成熟系数,定义为[(20t/D-1)]/3。

上述定义了棉纤维细度、成熟度的直接测量方法,只要做到对每一个纤维截面的周长、截面积的准确测量,就可以得到棉纤维细度、成熟度的准确结果。值得强调的是,棉纤维的细度是一个绝对量,只与其胞壁截面积大小有关;而棉纤维的成熟度是一个相对量,不仅与其胞壁截面积大小有关,还与其整体截面的大小有关。不过在早期使用投影仪技术的时代,若要直接测量棉纤维截面的周长、截面积还是很困难的,直到CCD器件出现,这一困难才得以克服。

3 棉纤维细度的图像测量方法

在上世纪70年代随着数字图像处理理论与基本算法的建立,后来CCD、CMOS成像技术的发展,将图像处理技术应用于棉纤维细度、成熟度的测量。上世纪80年代开始出现使用图像测量的相关文献[2,3],并且持续到90年代末[4-7],更多的文献不一一列举。总体而言,文献[3]给出的信息更全面,不仅涉及棉纤维,还涉及其他纤维,包括动物纤维、化学纤维、植物纤维等10多种纤维,并且对纤维截面形状分析的图像处理技术多有叙述。

这一阶段的研究特征是:CCD抓取棉纤维切片图像,将图像送入计算机处理,图像经过去噪、增强、阈值分割、二值化后,按照ISO 4912—1981的定义,计算棉纤维的成熟度。总的来说就是介绍了图像测量方法,而当时的数字图像处理技术、算法都是成熟的。在棉纤维品质检测方面,该方法的测量准确性取决于纤维切片质量。棉纤维切片传统制作方法,即用火棉胶封固纤维,用哈氏切片器制作切片,总有不少纤维截面是歪倒的,看不到纤维截面,不能识别;而且即便是可识别的纤维,也是根根相连、挤压、变形、遮挡。这两个弱点,造成一个切片中多根纤维不能被检测其细度或者成熟度。也就是说一个待测试样,只能正确识别部分纤维。根据笔者的实践,切片好的时候,一个切片有60%的纤维截面可识别;切片不好的时候,低于5%。一方面歪倒的截面与正常截面同时存在,另一方面纤维之间缺乏足够距离,使得计算机自动准确测量难以实现。不过传统切片制作方法产生图像技术应用的瓶颈,很快被一种新的切片制作方法所突破。文献[8]介绍了一种能够制作棉纤维优质切片的方法,它完全可以满足对棉纤维细度、成熟度的精准图像测量。与传统切片法相比,其特点是,每一根纤维的截面都是可见的,纤维截面之间都有距离,不是挤压在一起。该方法大致过程如下:将一小束纤维放入特制化学溶液里浸泡,纤维束在溶液作用下稍微发散,而纤维本身并不膨胀。然后让纤维束凝固、切片即可。该方法唯一的不足是切片制作时间过长,通常需要数个小时。尽管如此,该方法与计算机图像处理技术一道,实现了棉纤维细度、成熟度的基准测量方法,可以为标准棉样定标。

为能实现更快的测量速度,人们希望不需要制作切片,通过直接观察一根纤维的纵向特征,并测量某些参数后,计算棉纤维的细度、成熟度。由于将纤维稍做整理,直接固定在玻片上,容易操作、耗时少,在这种条件下就能测量出棉纤维的细度、成熟度,那就比制作切片观察截面方法便捷得多。文献[9]率先开始了这方面的研究,提出了纤维纵向测量细度、成熟度方法。该方法首先在显微镜下测量纵向棉纤维的平均宽度WM,并与AFIS测得棉纤维细度做相关分析,然后得到图像测量的细度。试验中采用了7个棉样,得到相关值R2=0.95。该研究的最大问题是没有意识到棉纤维不是圆柱体,因此它的宽度不会是它的直径;此外,棉纤维还有中空的中腔,因此宽度不能代表棉纤维的细度。这种间接测量方法,本质就是一种经验公式,可靠性只能限定在这7个棉样中。对于极限情况下,比如三种复圆直径相差较大的长绒棉、细绒棉、亚洲棉,能否保证经验公式仍然成立,还是需要有更多的支撑数据后,才能下结论。此外,虽然测量结果与AFIS结果高度相关,如果AFIS的结果本身就是错误的呢?后文将指出AFIS测量的一些问题。由于基于纵向纤维测量细度的巨大优势,所以这个方面的努力不会轻易停止,文献[10]提出了一种新的测量方法,它引入了一个叫作形状参数的量sp=(2P/A),定义纤维的比表面积ss=(4/WM)(WM是纤维平均宽度),并通过试验证明,形状参数sp与纤维平均宽度WM具有很好的相关性(R2=0.957)。从而得到结论:形状参数sp是纤维细度的指标。这个结论也是不可靠的,2P/A中的A是棉纤维的胞壁面积,可以看作是细度,而P是纤维截面周长,所以形状参数sp不是纤维细度指标。因此即便纤维平均宽度WM与sp相关性再好,它也不能作为棉纤维细度指标,因为棉纤维宽度不是棉纤维的细度这一结论,早就是共识。

4 棉纤维细度的气流仪测量方法

在棉纤维品质检测领域,棉纤维细度气流测量的研究,持续时间最长、投入工作量大、相关文献也最多。不莱梅循环测试有表现好的时候,也有完全失效的情况,这说明气流检测原理还需要更深入的研究。从气流检测细度的发展来看,可以分为E.Lord研究前、E.Lord研究后、二次测量法(或者二次压差法)。E.Lord之前的研究主要是用气流仪测纤维细度,既有试验研究,又有实用仪器。

4.1 气流仪检测原理

首先需要从E.Lord的研究展开,因为有关棉纤维的气流理论是他最先建立起来的,并且完成了奠基性的论文[11]。E.Lord的研究通过对当时的一种检测棉纤维细度仪器(仪器名字是Micronaire)的原理分析展开的,仪器的读数是线密度。E.Lord先对多孔隙介质渗流的基本理论进行了一个梳理,主要涉及泊肃叶、达西、苛仁纳-卡曼等人建立的公式。在一定试验基础上,他选择了苛仁纳公式作为测试原理:

K——苛仁纳常数;A——纤维阻流塞面积;Δp——纤维阻流塞两端压差;Q——气流流量;S0——纤维比表面积;μ——流体动力粘滞系数;L——阻流塞中纤维团的长度;ε——纤维阻流塞的孔隙率。

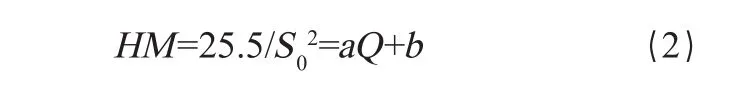

E.Lord并不能确认苛仁纳公式是否对棉纤维成立,因为该公式是基于球状细小沙砾为阻流介质建立的,它要求流体是不可压缩的,显然空气不满足这一条件;流体运动是层流,即流线是稳定的流动。为了保证试验尽可能接近或满足上述条件,他使用小压差(3mm水柱)做试验,研究了棉纤维比表面积S0、苛仁纳常数k、纤维阻流塞的孔隙率ε。E.Lord结合他人的结论,在假设棉纤维(包括中腔)整体体积度(密度的倒数)为0.75的情况下,得到如下关系:

公式中的a、b是常数,Q是气流流量。该公式说明了两点:1)比表面积S0可以通过气流Q的测量得到;2)对棉纤维试样而言,它是细度与成熟度比的乘积。值得注意的是,该公式是基于棉纤维的体积度为某个值得到的,而且阻流塞中的纤维团比较松散。因此该公式是一个经验公式,使用条件比较苛刻,一旦测试条件发生变化,它就不一定成立了。

接下来,E.Lord研究了苛仁纳常数与纤维阻流塞的孔隙率的关系,他使用了5种纤维:棉花、羊毛、真丝、铜氨纤维、粘胶纤维做不同孔隙率的试验。从试验数据看,对于给定质量的纤维,除棉花外,其他纤维的体积可以用质量除以密度求得,再结合筒状纤维塞的面积A与纤维团的长度L,即可求出孔隙率。但这种方法不适用于棉纤维,因为棉纤维有中腔。E.Lord发现了苛仁纳常数k与纤维试样的孔隙率,有幂指数关系,即随着孔隙率的增加,苛仁纳常数会呈现指数增长。通过这种关系,修正后的苛仁纳方程如下:

其中α是与纤维类型有关的量,它是E.Lord通过试验得到的,对于棉纤维,其α=1.391;对于羊毛纤维,其α=1.253。该公式是通过对多种纤维试验后得到的结果,具有一般性。同时又有局限性,因为对不同的新种类纤维,需要自己试验测试其α值。

公式(3)在对纤维进行测量时,可以看到只有两个量是未知的,一个是比表面积S0,另一个是试样孔隙率ε。只要在对仪器进行标定时,先确定一个标准的孔隙率即可。以后仪器的使用,通过对试样量的限制,便能保证试样的孔隙率与标准孔隙率一致,进而得到待测纤维的细度。这种方法能很好测量实心纤维,甚至可以不改动仪器标定参数,就能实现不同种类实心纤维的细度测量。当然这需要事先知道待测纤维的体密度,才能计算相应的孔隙率。 文献[12]对9种规格涤纶、5种规格腈纶、1种规格丙纶做了测量,其方法是让所有试样的孔隙率与仪器要求孔隙率一致,试验结果非常好。该方法不但准确测量了圆截面的纤维,还能准确测量异形截面纤维,换算出其等效直径。就公式(2)、(3)而言,E.Lord当时认为不可能用它直接测量棉纤维细度或成熟度,必须先借助其他测量方法测量细度或成熟度中的一个指标,然后才能用气流仪测量另一个指标[11]。

4.2 二次测量法测棉纤维细度、成熟度

从公式(2)、(3)看,气流仪不能测量棉纤维的单项指标,如果一台仪器需要借助其他方法,才能实现测量,那是非常不方便的。许多研究者希望能够通过气流仪实现棉纤维细度、成熟度的直接测量,这一工作从上世纪50年代后期开始[13]到现在就没有断过,观点很多,不可能一一介绍,只能对一些有一定代表性的研究做简单评述。

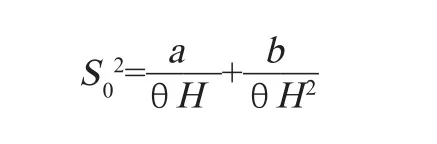

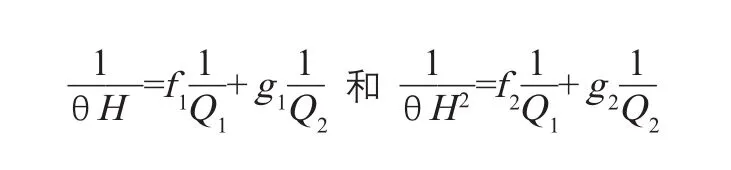

文献[14]可能是最早提出二次压缩导致纤维截面变形的测量方法,即在松压下纤维保持原形态,有中腔;在紧压下纤维中腔消失。据此,试验建立压差/流量与棉纤维内外径的回归模型,进而求出棉纤维的几何细度。另有文献[15]认为在松压情况下,公式(3)中的比表面积S0应该用棉纤维的成熟度比来校正,因为成熟度比反映了纤维中腔的大小,得到的比表面积应该在紧压情况下,棉纤维被压扁中腔消失,比表面积是S2=2/r(r是纤维的等效半径)。经过松、紧压的两次测量,即可算出成熟度比M=(S2/S1)2;求出了成熟度,即可求出细度H=4πρ/S12。进一步解析可以得到与国际标准ISO/DIS 10306基本一致的棉纤维细度的二次压差解析式,它们的细微差别是,大量标准棉样测试后增加的对理论推导公式的修正项。文献[16]也是从纤维压扁视角来解决细度测量问题,在松压下,公式(1)中的比表面积是在紧压下,比表面积应该是其中C1、C2、β都是常数(参数β的产生缺乏足够支撑依据),然后结合公式(1)解析出纤维成熟度的表达式。文献[17]通过比较生硬的解析方法得到不同于公式(2)的新关系:

进而得到下面两个关系式

a、b、f1、f2、g1、g2是常数,可以通过多个已知棉样用气流仪来标定。那么基于这一对方程,通过测量松压流量Q1和紧压流量Q2,即可求出细度H和成熟度比M(0.577θ)。值得说明的是,虽然目前气流仪二次测量法是主流方法,但也有部分研究认为,一次测量就可以实现棉纤维细度测量[18-20]。

笔者经过大量的文献梳理(很多未在本文列出),发现气流仪测量棉纤维细度的文献多、观点多、方法多、预测方程多,而且都认为自己的结论是正确的,这本身就说明了气流检测的复杂性。如果一个问题很简单,能够一次性彻底解决,又何来这么多的解决方案呢?国内某企业在不长的时间内,申请了两个专利[21,22],一个是二次压差测量法,一个是三次压差法。其实这么多的方法中,真有一个能经得起时间考验的方法就足够了。 遗憾的是,大量美棉样品的气流仪测试结果与标准方法测试结果的线性相关度,由1957—1988年的0.985~0.997陡降到0.4以下,迫使ASTM标准和ISO标准不得不在1997年停止执行。中国2006年开始发现规律混乱,气流仪数据与标准数据的线性相关系数,由1994年以前的0.887~0.927陡降到0.3以下[23]。美国农业部曾经做过两种气流仪(Statex公司和Shirley公司产品)7种棉样的细度测量比对试验[24],试验结果偏差大。更严重的是,Shirley气流仪在3个样品上的结果大于Statex气流仪,在另4个样品上小于Statex气流仪,也就是说这两种气流仪不可能校准到一个水平上。总而言之,棉纤维细度气流检测原理是建立在多孔隙介质渗流的基本理论上的,虽然人们做了大量研究,对其规律也有了很深入的理解,但一个真正的关键性问题——棉纤维试样孔隙率与比表面积的内禀耦合问题,并没有解决。笔者认为,这个问题不解决,所有预测方程最多就是适应范围有限的经验公式,并随时存在失效的风险。

5 棉纤维细度测量方法

5.1 AFIS测量方法

AFIS是乌斯特公司生产的能够测量棉纤维成熟度和细度的快速检测仪器。现在能够查到的相关文献,大多是使用心得或者简单的测量原理说明。由于技术保密,乌斯特没有公开AFIS的检测原理,也看不到对其检测原理深入讨论的论文,如果一定要搞清楚它,则需要拆卸仪器、了解仪器内部结构、电路、传感器、检测重要的关键信号等,这显然难以实现。不过本文仍然想从有限的资料对其原理做一个探讨性分析。

根据AFIS附带的应用手册(2001版),AFIS首先将棉条用刺辊打散,然后用气流吸入一个通道,在通道里,棉纤维是单根状态。在气流的作用下,进入图2所示的一个专用的检测环境中。检测环境主要有两个部分,一个用于检测对象的识别,包括单纤维、棉结、碎片、灰粒,暂称为模块A;另外一个是散射模块,检测棉纤维的成熟度、细度,暂称为模块B。手册中表述“AFIS的光学传感器能够生成单纤维的阴影图像和散射图像(原话是shadow image and scatter image),这种技术能够测量纤维截面的周长和截面积……通过一种算法,根据纤维的形状和结构(原话是shape and form),即可测算出纤维的细度”。

图2 检测环境原理图

基于这么少的信息来推测AFIS的检测原理的确很困难。既然它能测量到截面积,根据前面公式H=ρ0S可得到细度;结合得到的截面的周长,轻松算出成熟度。问题是截面积和截面周长如何测出?显然阴影图像最多只能测出纤维的宽度,而绝不能测出纤维的截面积和截面周长,看来只能从散射图像来解读分析。光散射一般可以用来测量散射对象的尺度,比如红外散射测量雨滴大小;也可测量生物组织中某类物体的含量。一维散射图像通常是特征谱,二维散射图像是特征散斑。文献[25]使用了前向散射方法测棉纤维的细度,该试验的光源是氦氖激光,波长为λ=632 nm。通过对多种试样、多散射角的测量,得到多个特征图谱。其试验结论是,在10°~50°的散射角范围,散射特征图谱与棉纤维的细度、成熟度有很好的对应关系。小散射角度对应的是纤维截面积,大散射角度对应的是棉纤维的成熟度。不过对于细度很小、成熟度很高的测试样品,散射图谱特征不显著,意即散射方法失效。

假定AFIS的散射图像测量原理与上述一致,根据图2,透镜二产生的前向散射光输入到“散射模块”,透镜二前端的传感器,应该生成阴影原图像,可以识别被测对象究竟是不是单根的棉纤维。这是对AFIS检测原理的一个大致探讨性说明,这种猜测是说得通的。文献[26]采用图像测量方法,将其结果与AFIS的结果对比,得到两者测量棉纤维截面积的回归方程,回归系数为r=0.831。通过观察回归图形可以看到一个现象,在两端的值出现了发散。也就是说,当纤维截面积偏小或者偏大时,图像测量结果与AFIS的结果差异过大。由于通常认为图像测量是基准测量,这说明AFIS对细度过大、过小的纤维,测量不准确。也部分验证了文献[24]结论。另有试验采用中段称重法、氢氧化钠浸泡法来比对AFIS的细度、成熟度。结论是AFIS在150mtex~160mtex的细度范围,结果准确、可靠,而对于细度较大或者较小的纤维测量结果是,存在小的偏大、大的偏小问题。AFIS的成熟度与氢氧化钠浸泡法得到的成熟度偏差较大[27]。

5.2 CottonScope测量方法

CottonScope是澳大利亚BSC Electronics公司的产品,它能够快速准确地测量棉纤维的细度、成熟度。细度采用直接测量法,即将棉纤维切段、称重,然后抓取每根纤维切段的图像,采用图像测量技术,计算每根小段纤维长度,最后得到线密度。从测量原理看,CottonScope的细度测量,没有任何短板,下面就其技术特征进行全面论述。

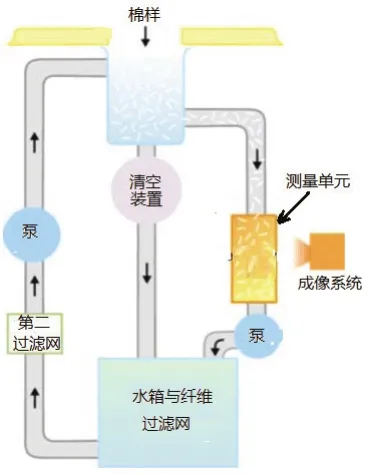

我们采用CottonScope技术团队领导者Gordon对仪器描述的工作原理图[28],见图3。棉纤维先经过一个专用的切段器,将试样切成0.7mm左右的小段(这个过程很快),这些小段纤维会落到一个精度为毫克级天平上,记下纤维质量,然后倒入图3上端的一个纯净水罐中。一个试样量有20000根左右的这样纤维切段。水罐中有一个搅拌器,将水中纤维打散。整个水路是连通的,在水泵的作用下,纤维进入一个细管,然后达到图像测量部分(由高速CCD系统构成),进行图像测量。测量过的棉纤维切段被拦截在一个过滤器内。所有纤维测量完毕后,从过滤器捞清即可。

图3 Gordon对仪器描述的工作原理图

该测量仪器设计思路的确非常巧妙,操作简便。根据相关测试试验,其测量结果准确、快速[29]。从技术上看,笔者认为有几个关键点:(1)纤维是否完全打散。笔者从一个试验视频看到的情况是多数图像中,纤维是打散的,而且从图像处理技术角度来看,这些纤维已经足够散,完全可以逐根识别、测量。不过也确实看到一幅图像中有纤维团,没有打散开,当然对测量精度会有一定影响。(2)光学成像设计。从看到的纤维试样切段动态抓取的图像(见CottonScope网站https://www. CottonScope.com),以个人经验,其光学成像系统的光学放大率,应该在0.5~1倍左右。这种放大率已经是近显微成像水平,因此图像的景深非常小,保证所有纤维切段清晰成像,就不那么容易了,不过CottonScope做到了。(3)图像完整性。纤维在测量单元是运动的,如何保证每幅图像既不漏检纤维、也不重复计入同一根纤维,这不好处理。一般有两种方案,一个是让图像测量单元处的水流速度与CCD抓图间隔保持同步,该方案的难点在于如何保证系统长时间可靠运行。因此基于闭环的流速传感器、水泵转速调节控制系统必不可少。另一个方案采用连续图像流处理技术,即通过连续图像来判断水流速度,然而由于纤维是运动的,如果纤维的姿态在不同的图像帧中变化太大,会大大增加软件的处理难度,唯一的好处是保证了图像获取与水循环系统的无关性,增加了系统的可靠性。由于CottonScope采用的是称重法测棉纤维细度,因此尽管其测量速度很快,可棉样需要在标准温湿度环境下平衡很长的时间,以确保称重的准确性。CottonScope的长处就在于极大简化了操作强度,这也是它具有极大吸引力的地方。

6 结论

本文介绍了目前主流的棉纤维细度测量方法或技术,以及各自的特点。图像法是操作繁琐的、测量原理扎实的直接测量方法;气流仪方法是操作简便的、测量原理不清晰的间接测量方法;AFIS是操作简便的、测量原理未被揭示的间接测量方法;CottonScope是操作简便的、原理扎实的直接测量方法,也是目前最值得首选的仪器。未来仪器发展趋势应该是将各种优势技术结合,要同时保证测量准确性和操作快速便捷性,而且测量原理一定要清晰,这样的仪器才有市场,才有生命力。