真空泵叶轮失效原因分析与焊接修复

■ 束东,姚祥宏,毛全生

扫码了解更多

1. 概述

2017年10月,某电厂5#机组A级检修,在解体检查真空泵时发现叶轮根部有五六处汽蚀痕迹(见图1),其中最大处长约120mm,最深处约10mm;叶轮存在七八处裂纹缺陷,几处裂纹已经穿透,如图2所示。

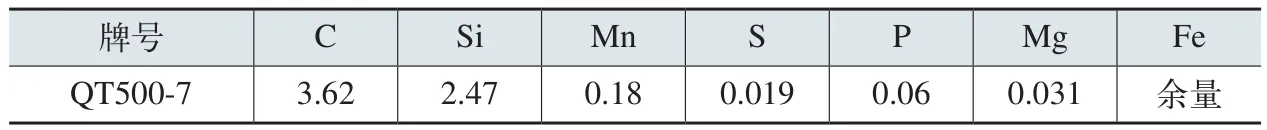

该电厂5#机组真空泵生产厂家为纳西姆工业(中国)有限公司,型号为NASH TC-II。真空泵叶轮的材质为QT500-7,属于球墨铸铁,其化学成分如表1所示,力学性能如表2所示。

QT500-7中的C与S、P杂质元素含量较高,造成强度低、塑性差,在真空泵叶轮制造过程中可能会在内部出现缩孔、疏松、沙眼等缺陷。一旦真空泵叶轮出现裂纹,若是采用更换的方式,会使成本增加。但采取焊接方法修复,在焊接修复过程中易形成白口组织及裂纹缺陷,这就要求制定效果更好的焊接修复方案,为此增加了修复难度。

图1 叶轮根部汽蚀痕迹

图2 叶轮穿透裂纹

表1 球墨铸铁QT500-7化学成分(质量分数) (%)

表2 球墨铸铁QT500-7力学性能

2. 缺陷原因分析

通过对本次检修中真空泵叶轮产生的两种缺陷进行宏观检测,并根据真空泵具体运行工况对缺陷产生原因进行了分析。

(1)叶轮加强筋根部缺陷为汽蚀造成 当叶轮旋转时,水被叶轮抛向四周,由于离心力作用,水形成了一个决定于泵腔形状的近似于等厚度的封闭圆环。长期在这种工况下,叶轮表面受到局部的“水锤”现象,汽水撞击叶轮,叶片受到反复高频率、高负荷的撞击作用力,叶轮所受、应力远远超过了它本身的疲劳强度,使得叶轮表面质点由韧性转为脆性,产生疲劳,使得金属叶轮屈服点降低。当汽水锤击压力大于屈服点时,金属开始脱落,产生麻点,以致严重时形成孔洞;真空泵工作时,工作环境产生变化,实际工况与设计工况不符,同时真空泵设计有效汽蚀余量不足,均会在叶轮表面产生腐蚀孔洞。基于上述分析,以上两种情况均会造成汽蚀。

(2)叶轮穿透裂纹为表面铸造缺陷造成 通过检查,不仅发现叶轮表面存在多处铸造气孔及夹渣,而且表面粗糙,说明该叶轮的铸造工艺较差。在运行工况中,铸造缺陷处在真空泵运行中受到循环往复激振力的作用,在表面气孔、夹渣多处因产生应力集中而导致疲劳裂纹,最终形成穿透型裂纹。

真空泵一旦产生缺陷后,使得真空泵扬程降低,性能急剧下降,同时振动和噪声增大,影响稳定性。若不及时处理裂纹及腐蚀缺陷,对泵的安全运行构成威胁,甚至在后期运行中缺陷范围扩大造成疲劳断裂,严重时引发事故,因此需对真空泵进行修复处理。

3. 焊接修复方案

(1)球墨铸铁修复时存在的主要问题 球墨铸铁碳、硫及磷含量高,强度低,塑性差。在焊接修复球墨铸铁材料时,碳、硅元素等促进石墨化元素大量烧损,且冷却速度快,导致焊缝区域石墨化进程来不及进行而产生白口组织。在热影响区及熔合线附近易产生马氏体淬硬组织,导致该区域硬度高,后续加工难度增大。白口组织、马氏体淬硬组织及焊接拘束应力都是极易造成焊接裂纹的原因。

针对焊接修复球墨铸铁材料容易产生裂纹的问题,主要采取以下措施:①选用合适的焊接材料,如异质焊条。②选用合适的焊接方法,如焊条电弧焊、气焊及气保焊等。③制定合理的焊接修复工艺和采取相关操作措施来保证修复质量。

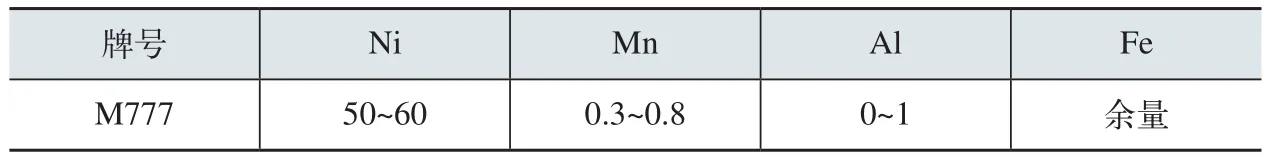

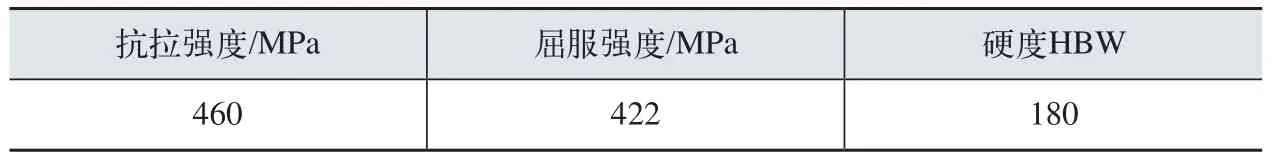

(2)本叶轮修复时方案的选择 为保证在焊接修复时,避免出现白口组织、淬硬组织导致裂纹缺陷,同时保证焊接接头的性能需求与母材匹配,选用美国产万能M777B高强度焊条,其化学成分如表3所示,力学性能如表4所示。M777B是以镍铁合金为焊芯的铸铁焊条,该焊条操作方便以及焊后加工性能好,主要用于焊接及维修各种铸铁。还可用于铸铁和钢的异种焊接,焊缝强度高、塑形好、具有抗裂性,常用于厚度较大的灰口铸铁及球墨铸铁的焊接,以及工程级纯度铸铁的焊补。焊接时,交流直流均可采用。

焊接方法采用电弧冷焊,焊前不需预热,这样不仅解决了修复时难以预热的问题,也简化修复工艺。

焊前准备:一是将叶轮表面清理干净,用渗透方法检测裂纹方向及裂纹长度;二是在裂纹末稍打止裂孔;三是用金属旋转电动锉刀对裂纹进行开挖,直到裂纹挖净为止,最后形成X形坡口,如图3所示。

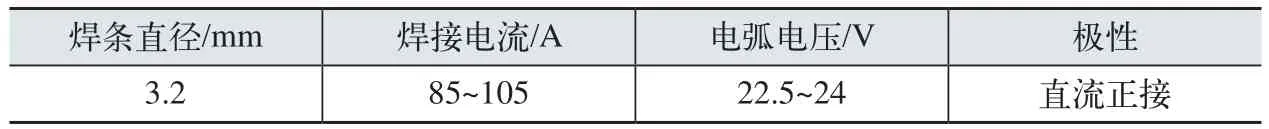

焊接及焊后检测:采用手工焊,焊条焊前经150℃恒温1h,烘焙后随用随取,保温桶存放,焊接参数如表5所示。具体施焊工艺:一是采用短段、断续焊小电流快速焊(焊后马上用电锤在焊缝区域进行去应力锤击);二是焊接修复过程中严格控制层间温度,层间温度为100~150℃;三是修复结束对焊缝余高部分打磨至与叶轮表面齐平,并经渗透检验无裂纹即为修复合格,如图4所示。

4. 结语

通过对5#机组真空泵叶轮裂纹处理,消除了电厂设备的重大隐患,运行后泵体振动明显改善,真空泵运行平稳,抽吸能力强,泵电机电流正常,进一步提高了设备的安全性。而更换一台真空泵转子需要花费十余万元,此次修复真空泵叶轮给电厂带来了时间和经济效益,对以后处理真空泵叶轮类似缺陷积累了一定的经验。

表3 万能M777焊条的化学成分(质量分数) (%)

表4 万能M777焊条的力学性能

表5 焊接参数

图3 挖补及制作坡口

图4 修复完成