柴油机凸轮轴断裂失效分析

■ 张怀青,关慧欢,魏聪,刘国柱

扫码了解更多

1.概述

某柴油机凸轮轴在中频感应淬火后的弯曲校直过程中,出现断裂现象,断裂部位在凸轮根部。随后抽查半成品凸轮轴进行着色显影试验,发现在凸轮基圆R处有明显的裂纹,如图1所示。该凸轮轴材料牌号是QT600-3,主要生产工艺流程:铸造(正火) →机加工→去应力退火→表面淬火→弯曲校直→回火→机加工等。

2.结果分析

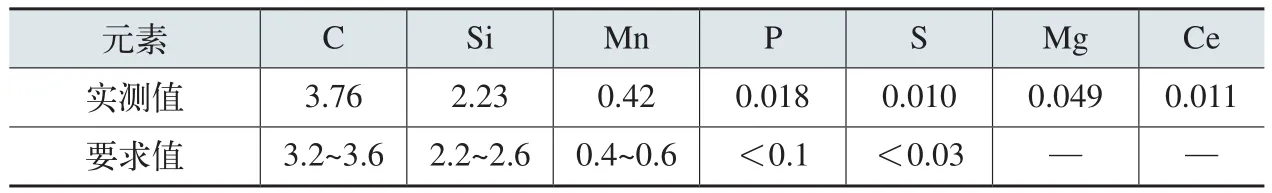

(1)化学成分 采用OBLF直读光谱仪对断裂部位的化学成分进行分析,结果如附表所示,符合GB/T1348—2009标准。

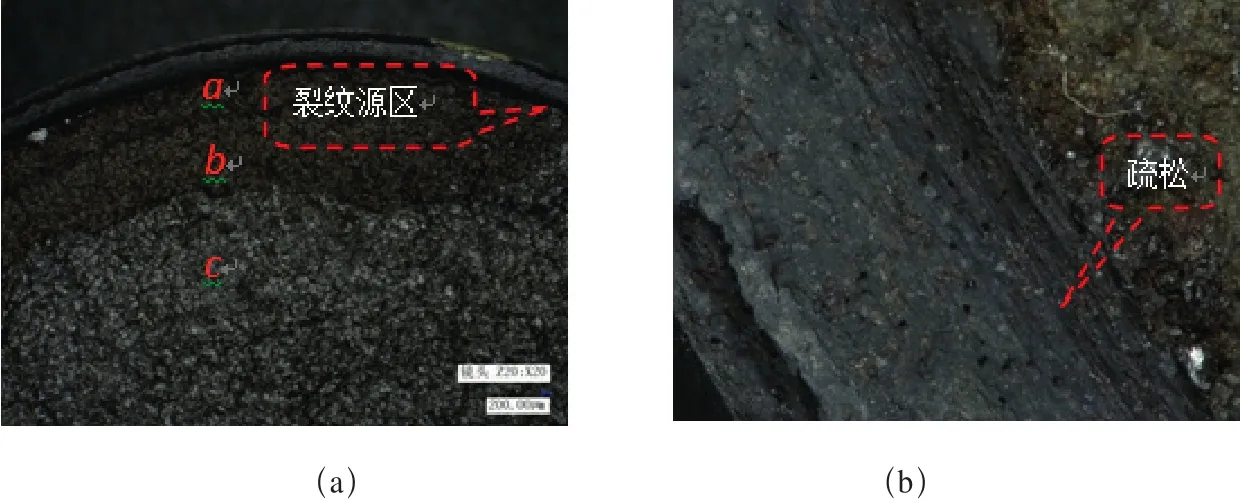

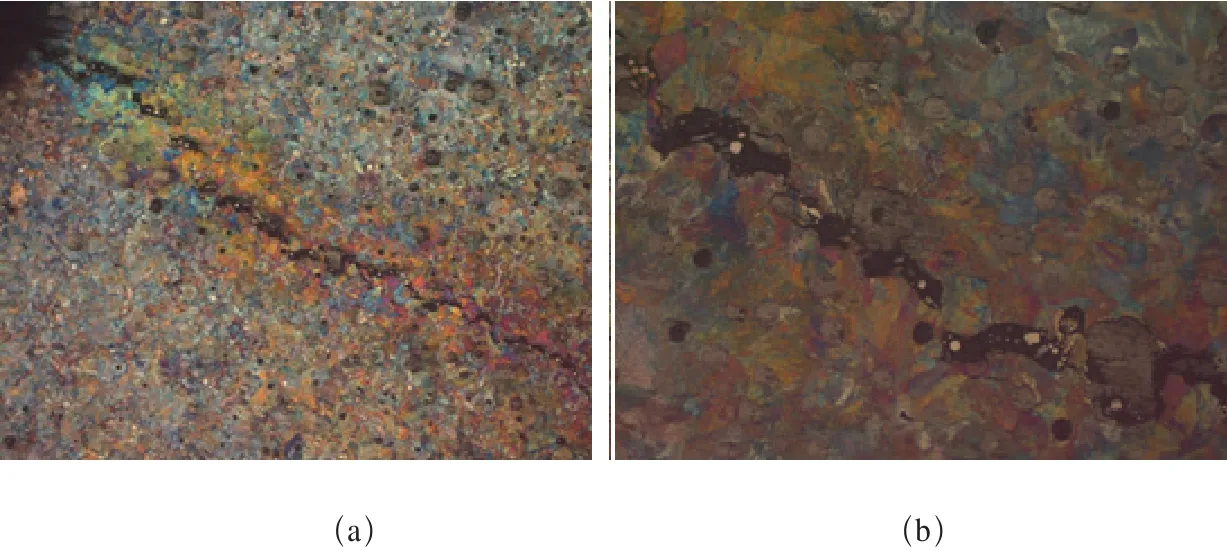

(2)体视分析 在体视显微镜下观察凸轮轴的断口形貌,如图2a所示。可以看出断口平直、光亮,没有明显的宏观塑性变形,并且有3个区域,分别是表面a区颜色较暗,与中间b区有明显的分界线,里面c区颜色亮白,为新鲜断口;对凸轮根部加工区域放大观察,如图2b所示,发现有明显的疏松。进一步观察裂纹沿深度扩展的截面,裂纹曲折、刚劲有力、沿晶分布,如图3所示,可见断口属于脆性断裂。由此,初步判断为凸轮轴在铸造过程产生的原始缺陷。

图1 凸轮轴断裂及裂纹部位

凸轮轴化学成分(质量分数) (%)

图2 凸轮轴断口形貌

图3 凸轮轴裂纹形貌

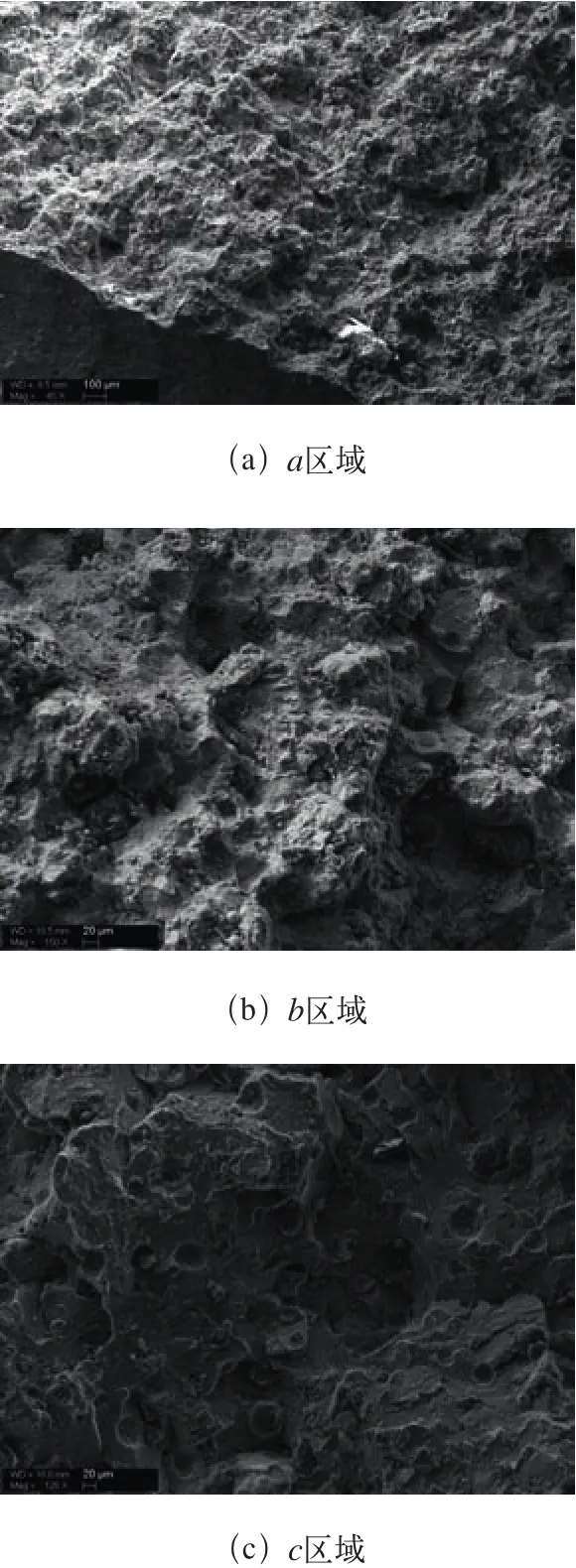

图4 凸轮轴断口扫描电镜照片

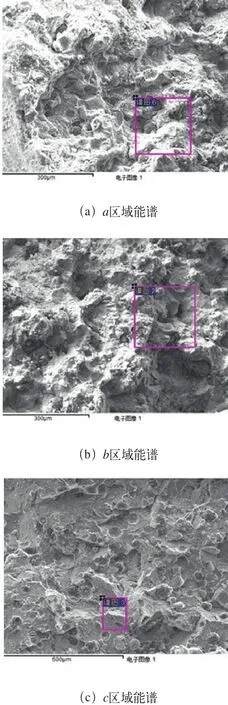

(3)扫描电镜观察 采用配备有X射线能谱仪的Zeiss EVO18扫描电子显微镜观察凸轮轴断口形貌,如图4所示。图4a~c分别与图2中的区域位置相对应。从图4中可以看出,a、b区域表面已经被覆盖一层物质,经能谱分析为氧化物,且a区域的氧含量为28%,b区域氧含量为13.8%,c区域氧含量为11%(见图5)。说明a区域氧化较为严重,为去应力退火前产生的裂纹,b区域为在淬火过程中,裂纹继续扩展,后续回火加热,导致氧含量相对减少,c区域为新鲜断口,氧含量最小。a、b区域氧含量相差较大,是因为a区域经过去应力退火和回火两次加热,b区域只经过一次回火加热,且去应力退火加热温度高于回火温度。

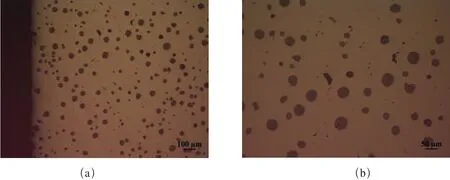

(4)金相分析+硬度分析 对断口腐蚀、抛光,观察金相组织,如图6、图7所示。抛光态石墨,球化率良好;金相组织为极少量铁素体+珠光体+马氏体的混合组织。采用HR-150A型洛氏硬度计测试,凸轮表面硬度为53.5HRC,满足感应淬火48~55HRC的图样技术要求。

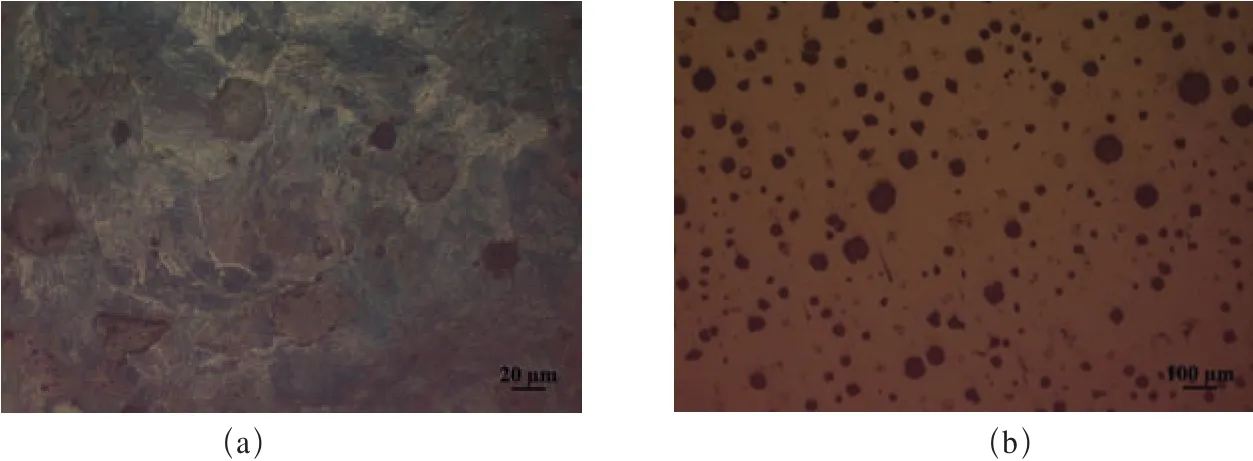

对凸轮轴心部基体腐蚀、抛光,观察金相组织,如图8所示。基体为珠光体+少量铁素体(<5%)+球状石墨,石墨球化级别为2级。同时,可以看出,凸轮轴铸造后基体组织中的珠光体含量近95%,满足图样技术要求(珠光体含量≥75%)。但该珠光体是铸造后直接得到的,未经过正火处理,与图样要求不符。采用HB-3000型布氏硬度计测试三点心部硬度,分别为259HBW、263HBW、272HBW,满足图样220~290HBW的技术要求。

根据相关资料介绍,珠光体含量在90%以上时,可使疲劳强度下降,由于凸轮轴在搬运或加工过程中,受到碰撞,易产生微观裂纹;同时,凸轮轴本身结构中的凸轮基圆与主轴过渡圆角R较小,易产生应力集中;在机械加工过程中,由于组织应力和机加工应力的叠加,最终导致该处产生裂纹。

图5 凸轮轴断口能谱分析

图6 断口表面腐蚀态金相组织

图7 断口表面抛光态金相组织

图8 心部金相组织

3.结语

凸轮轴断裂原因为存在原始铸造缺陷,在加工过程中组织应力和机加工应力叠加,在凸轮根部应力变化较大的部位产生裂纹,中频感应淬火过程中裂纹继续扩展,导致表面颜色较暗区域分为两部分。在后续的弯曲校直过程中,凸轮轴受力进一步增大而断裂。