三相异步电机定子引线故障新型检测技术研究

兰 涛

(中车株洲电机有限公司,湖南 株洲 412001)

三相异步电机在运行一定时间后,可能会出现包括绝缘老化和三相电阻不平衡等问题。从返修电机的数据统计来看,三相电阻不平衡故障主要是由于定子引线裂纹或断裂甚至烧损造成的。此故障一旦产生,会造成绕组各相电流产生偏差,使故障处的引线温度更高,在产生微小裂纹后会伴有放电,加上电机运行过程中的频繁振动的应力累加,最终,故障引线会彻底烧断。若不及时检修,故障引线处在电机运行时会产生大量热量并烧熔附件其他线圈,造成整台定子绕组的报废。在三相电阻不平衡故障发展到一定阶段,电机监控系统会收到例如逆变过流的报警提示。在故障初期,由于定子引线有绝缘包裹,传统的三相直流电阻测量法无法准确地获知各引线的健康状况。

1 现状描述

定子绕组故障主要有引线故障(表现为三相直流电阻不平衡)和绝缘故障(包括耐压击穿和异物扫膛等)。其中,三相直流电阻不平衡,简称三相不平衡,是引线故障的表现形式,也是定子绕组故障中最主要的故障形式,本文研究方向主要是针对电机定子引线故障的检测。

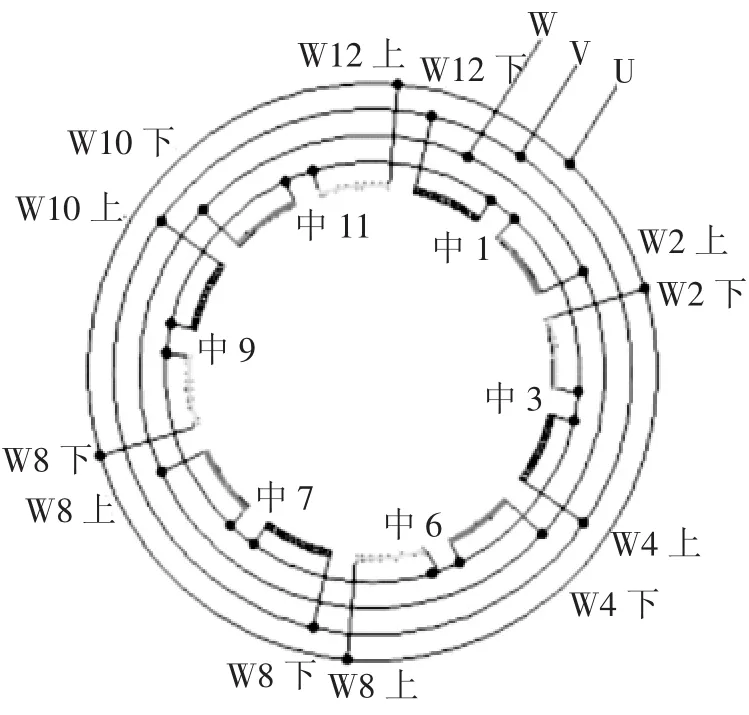

电机出现三相直流电阻不平衡时需定位故障引线,以便尽快进行引线修复。某型电机的引线分为12组(每组又分上下2处引线),大致对应时钟表的12个方向,见图1。

图1 某型电机引线分布图

引线故障在三相不平衡度超过15%以上时(合格标准为2%以内),属于严重的引线故障,这类故障通过肉眼即可看出故障位置。除此之外,剩余的绝大部分引线故障是肉眼无法从外观识别的,需要借助一定的检测手段。

在电机检修过程中,传统的定子引线故障检测方法通常分为以下几个步骤:

(1)入厂三相直流电阻测量。对于三相不平衡度超过2%的电机定子,判定为三相直流电阻不平衡,成为待处理品。

(2)电机解体后,对三相不平衡的定子引线处进行查看,确认是否有明显烧损或其他异常。若引线已烧损或断裂,拍照并记录和汇总故障信息,而该台绕组则需全部更换。若外观无法确认故障位置,则进行步骤3。

(3)用剪刀等工具剥除疑似故障引线焊接点处的绝缘(由于绝缘层是浸过漆的,此过程十分耗时耗力,且容易伤到附件线圈鼻部的绝缘)。查看引线焊接处电磁线表面是否有裂纹,若有,则绕组全部更换。若无,则进行步骤4。

(4)用大剪线钳将疑似故障引线从距引线焊接点适当位置剪断,同时剪断其两侧的导电环。剪下的引线头为一个T形结构,粗的部分为导电环,细的为引线,焊接点位于引线和导电环搭接处。

(5)对疑似故障相的引线头全部进行专项试验,包括渗透检测、微观金相试验等,对比试验结果以确认真正的故障所在引线。故障发生位置通常在焊接点根部或距焊接点10~20mm处的引线弯折处。

按上述方法,查找一台电机的引线故障位置的平均时间在3 h左右,但仍有疏漏的情况(尤其是故障位置分布在多个引线上时)。此外,其他经验类方法,例如一人用橡胶锤依次敲打3相共12组引线焊接点,由另一人实时观察三相直流电阻的变化。此方法不用拆剪引线头,但精准度不高。

2 特征分析

引线故障通常在测量数据上表现为三相直流电阻不平衡,故障形式为引线焊接点根部或引线弯折处出现裂纹甚至断裂。所以,在绕组通交流电时,引线裂纹和断裂处会产生放电,造成该处温度急剧上升,甚至超过铜的熔点。因此,尝试利用故障引线在通电时温度升高这一特点,进行故障位置的查找。

3 方案制定

根据调研,能对绕组温度场分布进行直观采集和分析的理想仪器为红外热成像仪。经过筛选,最终确定了某款便携式红外热成像仪。它具有128×160个红外采集点阵,每一点都可以收集对应物体表面的热辐射能量,经仪器内部的运算公式,编译为LED显示屏上像素显示,整个图像可根据温度场分布自动变换颜色,同时显示视场内的最高温和最低温以及中点温度。红外成像焦距在1.2m以上,十分适合电机定子的尺寸和视场范围要求。该仪器具有实时截图功能,保存格式除了有普通的jpg.和BMP.,还有专用的IS2.格式。此外,该仪器配备了专业分析软件,可供技术员针对复杂的热图像(必须是IS2.格式)进行分析。

整个方案大致分为以下几步:

(1)红外热成像仪选型:外形与分析软件界面,见图2。

图2 红外热成像仪和分析软件界面

(2)引线故障电机在红外热成像仪下的故障识别验证。

选取某返修电机,三相不平衡度3.84%,外观无异常。

电机解体后,将其定子放置到试验台,通以工频三相电流(此电流值需要既能使线圈较快速发热,又不会对绝缘层等造成损害为准。整个通电时间不超过1 min,温升不超过70K),同时使用已经开机并预热的红外热成像仪对绕组进行实时观测并截图。通常,每隔10 s截图一次,故障形式较复杂时可从多角度和多距离截图。该台电机的部分红外热图像见图3。

图3 绕组红外热图像

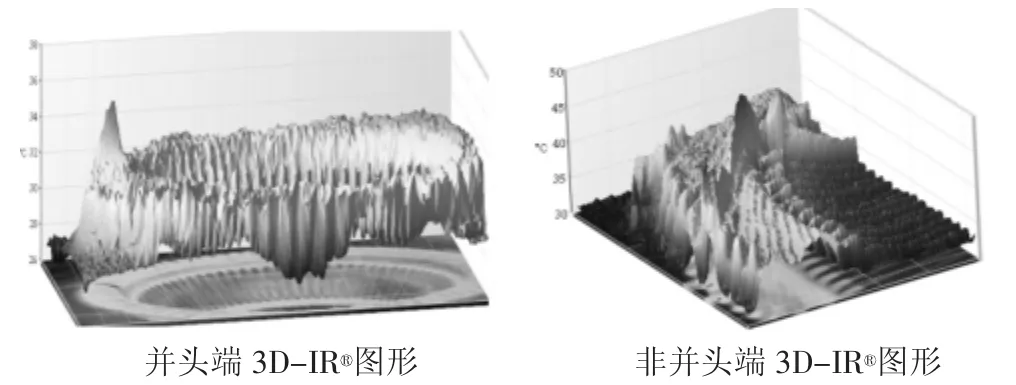

通电后约20 s后,故障引线内部由于发热高,使得其所在线圈的发热量整体较其余线圈高,在红外热图像里,颜色更趋高温色。综合先前测量的三相直流电阻(已初判为W相某引线故障),和发热线圈的位置(8点钟方向),可以确定是W8引线故障。此时故障查找已经结束,若要做进一步研究,可将截图导入分析软件,进行温度场分析。必要时可将二维热图像转换成3D效果图(软件内可自由拖拽3D视角),见图4。在3D视角下,整个温度场的分布更加直观。

图4 绕组3D红外热图像

整个引线故障的定位过程(不包括软件分析),从进出试验台的吊运,到通电的约30 s,再到故障确定和用油漆笔做上标识,总共不超过10 min。

(3)小批量验证新检测方法,记录和累积试验数据。

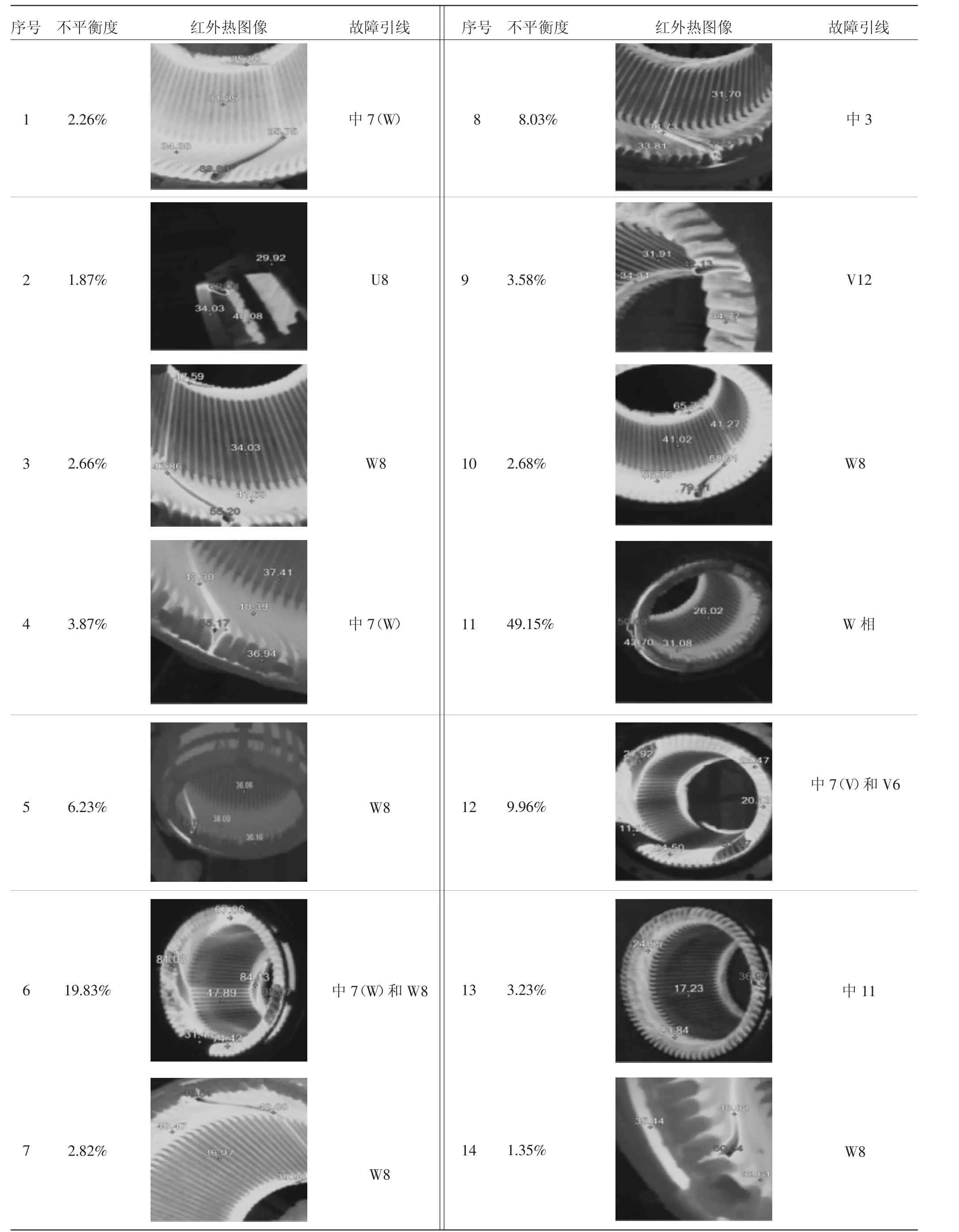

经过一段时间检测验证,发现三相不平衡度从1.35%到49.15%都有分布,全部采用了红外热成像仪进行了故障检测。最终,所有引线故障均得到了准确而高效的定位,检测过程如图5所示。

图5 新工艺实施过程

以下是实测的红外热图像及检测、判定的故障引线位置。除了现场判定出引线故障位置,红外热图像截图都按月份和电机编号等导入计算机,形成了针对每台引线故障电机建立的普通照片加红外热图像的检修台账和数据库。

4 新技术优势

据新工艺的实施效果,结合操作者的反馈意见,可以肯定,红外热成像仪的应用非常成功。新技术的实施降低了引线故障查找的难度和工作量,开拓了思路,引入了新的数据模式(即红外热图像,单张图像包含温度值20480个),为后续更加深入的研究引线故障提供了丰富的数据支撑。相比传统引线故障检测方法,新技术主要优势有:

(1)效率:由之前的每台平均耗时3 h,减少至目前的10 min。

(2)难度:由工艺员测量分析和试验分析,加上操作者使用剪刀和剪线钳等工具的多步骤查找方法,变为目前一个操作者即可在试验台单独完成的简单方法。

(3)准确度:之前对于1台定子上3个以上的引线故障点,无论在数据分析上,还是实际查找中,均有很大的遗漏可能。而在红外热成像仪的敏锐捕捉下,各型引线故障均毕露无疑。而且,目前已经有了识别出三相不平衡度在1.35%的引线故障的实例,这在之前会被当作合格品交出。

表1

5 结语

(1)红外热成像仪受其原理所限,只能查看和分析物体表面的热辐射特征,而且需要根据物体的表面特征调整发射率。本文涉及的表面材质通常较为一致,不需要调整。然而某些特殊情形,如绝缘表面覆盖了掺杂了油污的厚厚的泥巴时,可能会影响热图像温度场的局部分布特征。所以,正在研究适用的几种物体表面的热辐射特征,进而逐步形成被测表面的标准和规范,使得测量数据更加准确,同时也为其他电机故障检测领域的应用做好前期理论铺垫。

(2)在红外热成像仪的检测下,出现过一些之前从未有过的热图像,例如不规则的整组高温或低温,这些情形的分析,需要更多的知识和经验,我们正在研究和学习中。

(3)其他绕组故障,例如绝缘方面的劣化状况在红外热图像下的表现,以及引线故障初期或其他铜材内部的缺陷和劣化,可能需要更加精密的仪器和分析方法才能发现。我们正在研究新的方法,为新产品机械、电气、绝缘等性能改善提供数据依据和参考。