大桥桥墩保护工程施工技术

张守弟 ,张秀军 ,陈城

(安徽水利开发股份有限公司,安徽 蚌埠 233000)

1 工程案例

1.1 概况

童家沟大桥位于重庆中环快速干道经开区与渝北区交界处,跨越现状童家沟。桥梁总宽33.5m,右幅长400m,左幅长350m,左右幅分离式结构。桥梁上部结构为跨径50m的T梁,下部结构为矩形薄壁桥墩,墩底接承台桩基础,墩高3.5~56m。童家沟大桥于2008年竣工通车。

上部构造:本桥桥跨布置为左幅7×50m、右幅8×50m预应力混凝土连续T梁。预制梁高2.6m,预制预应力混凝土T形梁和现浇混凝土桥面板组合梁高2.72m。下部结构:桥墩均采用矩形薄壁空心墩,壁厚均为0.6m,墩高3.5~56m。基础为双排钻孔桩,桩径1.8m,桩柱之间设承台,桩长9~15m。

1.2 桥墩保护

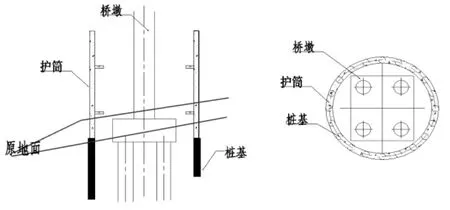

根据童家沟大桥下部结构参数,结合回填需要达到的标高,P7墩处采用直接回填到设计标高,而P1~P6左、右桥墩均采用回填+护筒的方式对桥墩进行保护(护筒大样见图1所示),护筒混凝土强度等级为C30,护筒内径11.8m,每6m设置一道横隔板,总体高度12~51m,壁厚为阶梯型,护筒内保持空隙,保证桥墩不直接承受填土压力,同时为保证桥墩受力变形的需要,在护筒内无任何约束结构。护筒顶部设有钢结构防护罩,并留有检修人孔,在护筒内壁与检修人孔对应处设有检修爬梯。

图1 桥墩护筒大样图

1.3 工程施工条件

①童家沟大桥上游、左岸下游侧均在设计后期形成了高陡边坡;②护筒最大高度为51m,高空作业较多,安全风险高;③地表水来源丰富,对流水的来源改道和积水抽排工作量大,照片中显示汛期需要引排的水量较大、点位多;④护筒施工与回填作业交叉进行,施工组织协调难度大;⑤左岸上游岸坡基础薄弱、下游回填体已经靠近桥墩附近,交通组织困难;⑥P1桥墩承台与右岸高陡边坡距离过近,不能保障回旋钻机施工作业面;⑦紧邻学校及小区,环境保护、水土保持要求高,施工中必须妥善处理施工对环境的影响。

2 施工总体思路

桥墩护筒加固采取由低向高顺序施工。先修筑围堰至292m高程,排除河塘内积水并清除淤泥。进行P2~P3桥墩周围开挖、回填到设计要求的标高,整平钻机工作平台然后进行钻孔桩施工。为了减少钻孔桩之间的影响,采用跳跃开钻。桥墩的所有桩经检验合格后,才能进行筒身施工。筒身施工按照土石方回填要求进行安排,先进行P2、P3桥墩的筒身施工,再进行P1桥墩的筒身施工。P1、P2、P3桥墩根据机械设备工作情况采取交叉施工。在完成P1、P2后协调回填单位进行右岸桥下部位段改道河道基础回填。尽量在先完成P3桥墩及P4、P5、P6下部结构后,将施工临设转移到左岸接着进行P4、P5、P6的上部分筒身施工。

本项目的重点为抛石挤於、桩基施工,其中难点为护筒模板的安装。在施工过程中应加强技术交底、灵活调整施工方案及现场质量控制,本文重点将对护筒施工进行重点阐述。

3 桥墩保护工程施工

3.1 总体施工顺序

按照“施工准备→清淤、清表→开挖、回填→下部桩基施工→护筒主体及回填土施工(按设计分段循环)→防护罩及检修设施施工→竣工验收”的总顺序,突出重点、兼顾一般、平行流水作业、均衡生产。

3.2 护筒施工

该桥墩护筒为圆形墩桩,模板自制定型钢模。筒身连同隔板一起浇筑。内模板采用1种型号,直径均为11.8m,每块高度1.5m,每套模板分2节,每节3m高,每次现浇为3m高度。内模在隔板位置的模板采用悬挑设计,护筒身和隔板可以一起浇筑,施工缝设置在隔板顶部。根据护筒壁厚,外模板拼装后有3种型号,直径分别为13m、13.4m,13.8m。通过模板节段的调节进行变径,有效的节约了成本造价,外模板高度每块1.5m。外模板面采用δ=6mm钢板、L70×50×6角钢背肋、130槽钢背焊作为横带,内模板面采用δ=6mm钢板、L50×50×6角钢背肋、110槽钢背焊作为横带。设置外工作平台(外挂托架)及内工作平台,内平台采用型钢焊接在模板上,工作宽度为1m,循环阶段每现浇2次混凝土提升固定1次。根据工程工期要求和资源配置,暂拟定外模板1.5m×6m=9m,内模板1.5m×6块=9m(包含2块定制隔板悬挑模板)。两套模板保障一个轴线的左右墩柱护筒同时施工。

一个循环的模板搭设

施工顺序:定位(测量放线)→操作平台搭设→钢筋制作安装→立模→混凝土→拆模、养护→下一道循环。

按照图纸设计要求,护筒周边土石方回填与护筒施工进度同步进行,拟定护筒每施工3m,待护筒混凝土强度达到设计回填强度要求后土石方就立即分层碾压回填2m高度控制。护筒混凝土采用泵送,利用背夹泵车,直接把商混凝土送模板内。其他材料垂直运输采用25T吊车。人员上下通道采用成品安全爬梯,高度2m,可以移动和拆卸,解决人员从外模板至内模板的通道。

在模板安装拆除期间,内模板操作平台上设置人洞,解决人员在内模板的上下通道。

内模板拆除后施工钢爬梯时,采用成品施工吊篮作为人员的操作平台。在吊篮内的作业人员不得超过2人且需佩戴相应的安全防护用品。

3.3 翻模结构

3.3.1 护筒模板由多块整体式大块模板组拼而成,其中顺桥同套模板之间全部采用企口缝加高强螺栓连接。模板之间通过对拉拉杆进行加固,拉杆按间距布置不大于80cm×80cm。

3.3.2 翻升模板施工要点基础面处理:根据墩身中心线放出立模边线,由于护筒底部部分与回填土石面接触,设计未考虑基础面的处理。所以在护筒立模前根据墩身中心线放出立模边线,浇筑C15混凝土垫层,垫层宽度1.4m、厚度10cm。混凝土面与设计桩顶齐平。待垫层硬化后即可立模。由于此部分为增加工程量,应在施工完成后及时三方收方计量作为结算依据。

模板安装:采用汽车吊吊装运输,人工辅助就位。

3.4 立模检查

每节模板安装后,用水准仪和全站仪及时检查模板顶面标高,中心及平面尺寸等,并确保加固措施按照方案要求有效到位。

3.5 混凝土浇筑

模板安装并检查验收合格后,采用混凝土泵车泵送仓面内。分层浇注,每层厚度40cm左右。专人及时养护,并待混凝土初凝后、终凝前采用人工凿毛、高压冲洗方式进行清洗下一道建基面。

3.6 模板翻升

将第一节模板用吊车挂在第二节模板上,松开并抽出第一节拉筋,用汽车吊起吊第一节模板的各部分至第三节模板顶部,刷脱模剂后在第三节模板顶安装固定各部分。如此循环,直至设计要求的每一段的标高。

3.7 护筒内安全防护

由于护筒内空间狭窄,高度最大达到50余m,不利于脚手架搭设及拆除安全隐患较大。为防止物品、人员坠落。利用护筒每6m一道的横隔板搭设安全防护内平台,确保施工安全。

4 结语

本工程护筒自2017年6月施工以来,各项目标任务完成均达理想效果,受到了业内人士一致好评,值得类似工程参考并借鉴。