水性3C1B汽车涂装线产能提升浅析

杨苏生,曾德锦,吴珍珍

水性3C1B汽车涂装线产能提升浅析

杨苏生,曾德锦,吴珍珍

(江西五十铃汽车有限公司,江西 南昌 330100)

为了提升涂装生产线产能,满足交付要求,减少涂装厂一线员工的拖加班时间,主要从管理改善和工艺改善两个方面入手,在保证质量不变的前提下,以不影响生产,不增加设备投资为原则进行自主改善。

水性3C1B;涂装线;产能提升;管理改善;工艺改善

引言

我司涂装厂水性3C1B生产线2015年3月正式投产,通过人员、工艺优化,至2016年10月,净JPH已经达到设计产能12.5。随着市场需求增大,对产能交付提出了更高的要求,日产需达到125台,工厂只能通过每天提前1小时开班,延后1小时下班的方式来满足交付。

为提高交付能力、降低生产成本、节约能耗,2016年10月成立了涂装厂产能提升项目小组,以达到产能16JPH的目标,并进一步提升生产线效率。

1 规划原则及难点

项目组在收集并详细分析了12.5JPH下所有的工艺、质量、生产和设备参数,并以此为基础,在保证质量、成本、交付的前提下,提出了如下原则:

1)不影响生产的前提下自主改造、不增加设备投资;

2)油漆外观及性能数据不变;

3)自主实施机器人仿型及工艺调试;

4)烘干炉通过炉温调整改善;

5)工作区通过作业人员熟练度提升和工艺优化改善。

如何在保证上述5个原则的基础上,产能从12.5JPH提升到16JPH,就成为了项目组所面临的挑战:

1)水性3C1B生产线JPH提升,国内无任何经验可借鉴;

2)JPH提升后闪干及烘烤的工艺时间缩短,如何保证油漆质量就成为了项目组需克服的重大难题;

3)喷涂机器人的喷幅、整形空气、喷涂速度、电压、流量等均需重新调试。

2 总体思路

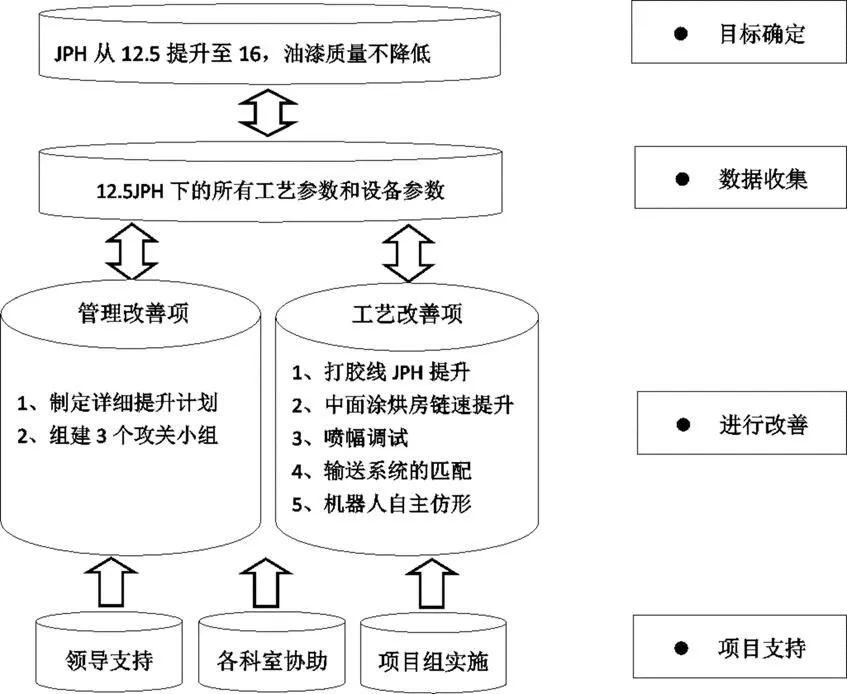

针对面临的挑战,项目组经过多次研讨,确定了产能提升的总体思路:

图1

3 数据收集和管理改善

3.1 工艺参数收集

通过备份和分析12.5JPH下的所有工艺参数,作为基础数据,在保证油漆质量的前提下,以确定16JPH的工艺参数及设备参数是否需要调整及具体数值。以下为JPH调整前后一些工艺参数和设备参数对比表。

表1

3.2 制定计划

表2

3.3 组建3个攻关小组

3.3.1机器人与输送链匹配小组

通过优化运行轨迹,重新仿型达到喷涂速度提升的目的,同时需要和提升后的链速进行匹配,避免喷涂过程中机器人死轴等故障。

3.3.2闪干炉与输送链匹配小组

由于闪干炉滚床为“步进式”输送,无法满足面漆链速提升后节拍。需要通过调整输送方式,对滚床进行改造,由“步进式”输送改为“连续式”输送。

3.3.3涂膜性能小组

烘房链速提升后,为保证胶及油漆彻底烘干,根据提速后炉温和保温时间,对胶在实验室进行梯度实验,对油漆烘烤窗口进行确认。

4 工艺改善

4.1 打胶线JPH提升

打胶线的JPH提升,对员工的技能、作业效率都提出更高要求;同时胶预烘干炉的链速也需要做相应调整,但提速后,烘烤时间缩短,胶的烘干存在风险。针对上述问题,主要通过以下方式解决:

1)通过培训和技能竞赛提升员工熟练度;

①员工技能提升培训计划见下表:

表3

②员工技能竞赛方案(略);

③员工技能提升培训教材:分为5S与安全、工艺、质量、精益生产、TPM、JIMM、员工行为准则七类教材(教材具体内容略)。

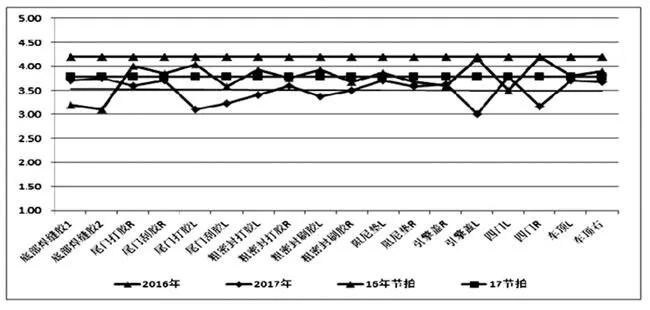

2)优化工艺布局、提高工序平衡率,由2016年89.6%提升至2017年92.8%。

图2

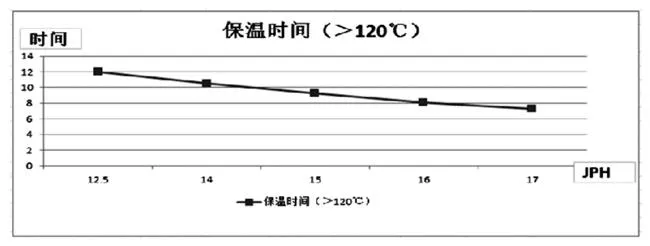

3)按照现有烘房长度、燃烧器最大功率输出,设计不同链速,根据烘烤技术要求(120℃,≥8min),找到最大的链速。

图3

通过上图可知胶预烘干炉的最大JPH为16,若继续提升JPH则需要增加设备投入;

①测量提速后胶预烘干炉炉温曲线,满足120℃,保温时间大于等于8min的技术要求;

②根据炉温曲线,在实验室模拟胶的预烘干,判断胶的预烘干是否满足要求。

4.2 中面涂烘干炉炉温调试

根据理论计算,JPH提升至16以后,中面涂烘干炉烘烤时间将缩短3分钟。油漆、焊缝密封胶、底部胶及裙边胶的烘干及油漆外观需重新进行验证。

针对上述问题,主要通过以下方式解决:

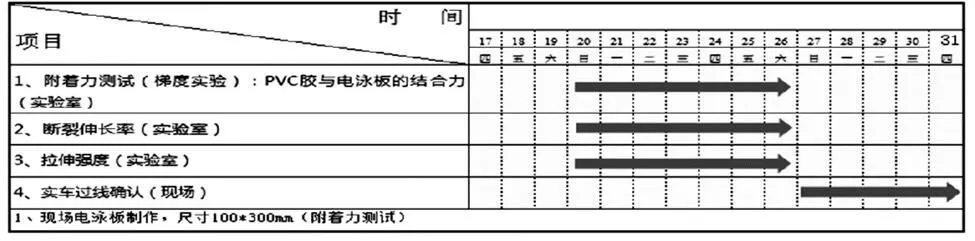

在实验室进行梯度实验,确认胶烘干的最低保温时间:

1)焊缝密封胶、底部胶及裙边胶140℃最低保温时间的验证

图4

根据实验结果,附着力、断裂伸长率、以及拉伸强度在好140℃情况下最低保温时间需16min,试验结果详见下表。

表4

通过炉温跟踪仪测量发现,烘房链速提升后,140℃保温时间不能达到16min,故决定调整烘房三区的的温度设置,以提升140℃保温时间。

调整前:115℃/155℃/155℃

调整后:120℃/160℃/160℃

通过炉温调整实现了140℃*16min胶的烘干要求,对焊缝密封胶、底部PVC胶、裙边胶进行了挂板确认(参见下图),结果合格。

图5

2)炉温调整后对油漆外观的影响

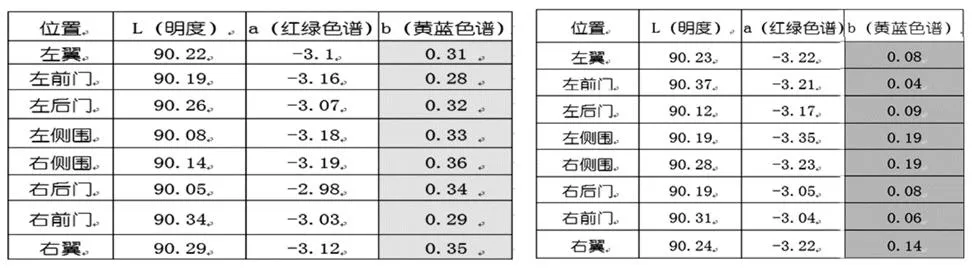

一区为120℃,二区为160℃,三区为160℃的温度设置可以满足油漆的烘干。但通过测量外观数据,该温度虽可以满足油漆的烘干,但会导外观偏黄,即b值偏高(要求小于0.3),经过多次温度优化调整,最终确定了三区温度为125/157/157,能够满足油漆烘烤窗口及胶烘干,同时外观达标。

保温时间及油漆烘烤调整前后对比详见下图:

图6

炉温调整前后油漆外观数据对比表(简约白):

表5

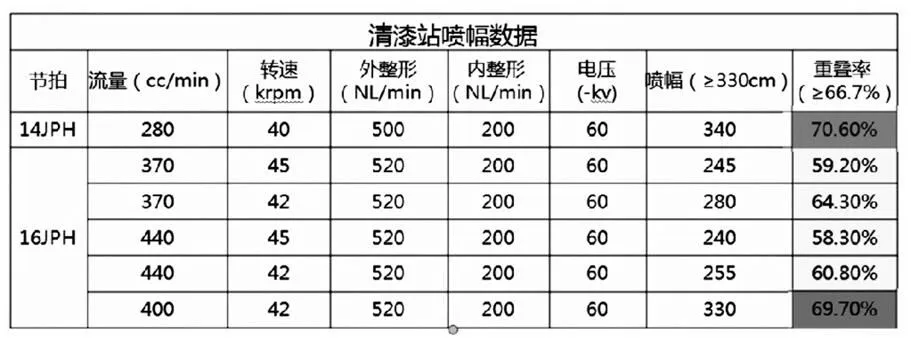

4.3 喷幅调试

JPH提升需要提升喷涂速度,用原有工艺参数喷涂,重合率下降,膜厚、外观不能满足工艺要求;当前设备运行状态已达到设计JPH上限,调试干扰因素多,主要措施如下:

重新调试机器人喷涂工艺参数,满足喷幅要求;

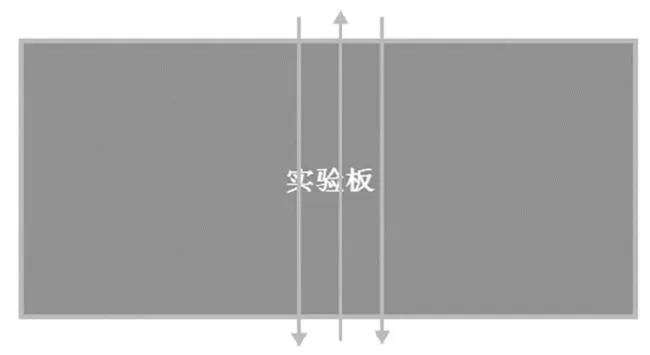

图7

在喷幅测量的过程中,出现膜厚过薄,导致喷幅测量不准。经过项目组讨论,确定了上图为喷幅测试方法,编制了来回三段的仿形,模拟正常喷涂时的仿形,增加膜厚。

图8

同时,在机器人喷涂过程中,还出现了单边发花,上漆率低的情况。通过分析验证,原因为马口铁板放置在格栅板上,贴近文丘里水循环,沉降风速不均匀导致。项目组制作了高800mm的平台用于放置马口贴板,解决了喷幅测量中面漆不均匀的问题,如图8所示。

通过调整流量、转速、整形空气等参数,最终确定了JPH提升后,各车型、颜色、涂层的喷涂工艺参数,下表为清漆站JPH提升后喷涂工艺参数。

表6

4.4 输送系统的匹配

前期设计规划,闪干滚床电机选型留存空间有限。在原有运行模式下,滚床电机满负荷运行也无法达到16JPH。喷漆室采用输送双链,闪干为滚床运行,存在上下交接速度匹配的问题;输送链速与机器人速度的匹配问题,在喷涂速度确定的情况下,链速相对偏慢,可能出现走到奇点的问题,而喷漆双链速度又受限于滚床速度,具体解决措施如下:

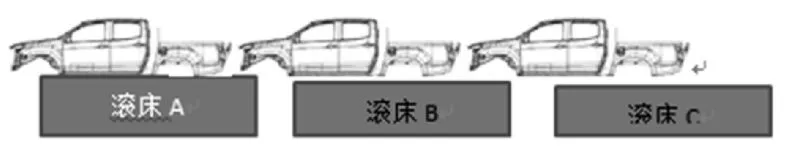

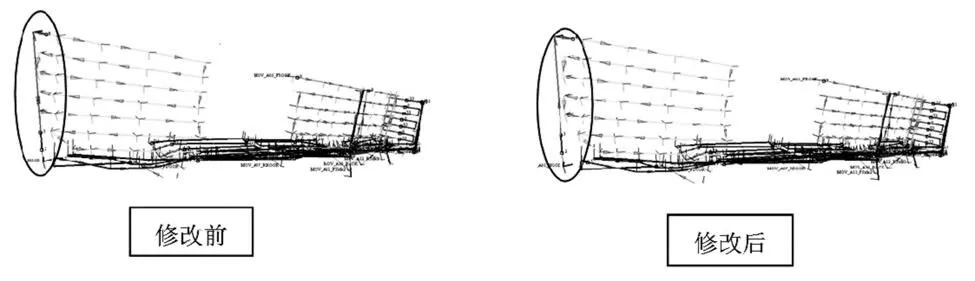

1)将闪干滚床原有“步进式”输送方式改为“连续式”输送方式

通过程序修改,将闪干工位滑撬完全脱离滚床后,下一工位开始上件的方式,修改成闪干工位所有滚床一起运行的方式,缩短滚床上下交接的等待时间。

调整前

图9

B滚床上车身完全进入滚床A后,滚床C上车身开始进入B滚床;

调整后

图10

A、B、C滚床上车身同时以相同速度前行。

2)以间距1.8m,滑撬长度5.7m,16JPH为目标值,计算链速

(1.8+5.7)*16/60=2m/min

在确定机器人喷涂速度500mm/min后,以链速2m/min为基准,通过模拟运行,找到可能出现奇点的位置,重新调整机器人在该位置空间坐标;然后小幅度提升喷漆链速后再次试验找奇点;反复试验,以及考虑在正常生产中链速可能出现的波动,最终确定喷漆链速为2.1m/min。

3)用转速仪测量喷漆双链、闪干工位各电机运行速度

通过反复调整电机变频器参数,确保闪干各电机运行速度与喷漆双链速度相同,保证交接过程中一致。

图11

4.5 机器人自主仿形

提升JPH,需要提升机器人喷涂速度,但喷涂速度对油漆耗量的影响成正比例,需要找到一个既能保证JPH且油漆耗量增加不大的速度;提升JPH需要更短的喷涂时间,单独增加喷涂速度对油漆最终耗量影响太大,增加轨迹会导致喷涂时间加长,因而在仿形优化中都要以不增加轨迹为前提;提速前,原有仿形在一些转角、类似B、C柱等交叉面,本身上漆就困难。再提速后,上漆效果变差,需要重新调整,来保证最终的喷涂质量,具体解决措施如下:

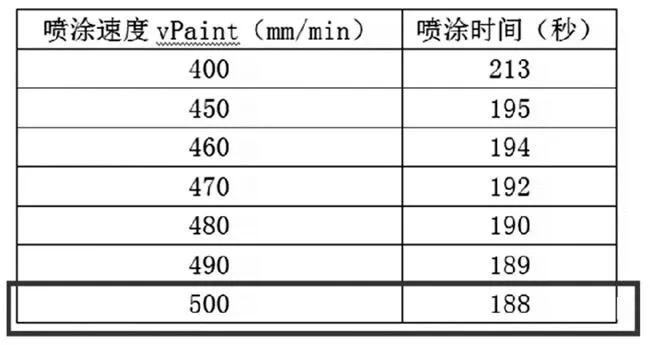

1)确定喷涂速度

a.以间距1.8米,喷漆链速2.1m/min,换色清洗时长25s,滑撬长度5.7米为基准,计算出喷车时间范围应小于189s。

(5.7+1.8)/2.1*60-25=189s

b.原有三个车型,喷涂面积最大的是长轴皮卡,在项目调试阶段以长轴皮卡喷涂时间为基准;

c.以原有喷涂速度计算出加长皮卡喷涂时间213s。

以上述三点为基础,调整喷涂速度(原值vPaint400),不断调整喷涂速度,模拟不同速度下喷涂完成所需时间,多次尝试后得出采用喷涂速度490mm/min,加长皮卡喷涂时间为189s刚好能够完成喷涂,考虑到正常生产与试验数据存在的差异及可能存在的误差,最终采用喷涂速度为500mm/min。

表7

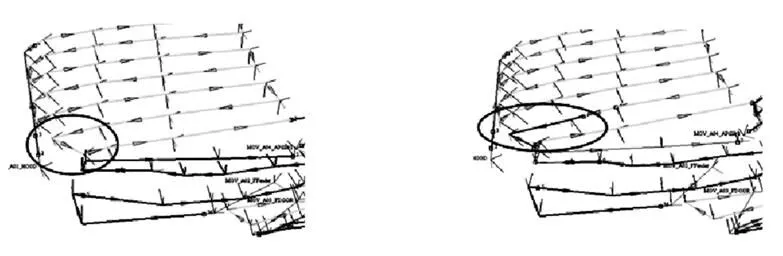

2)确定仿形

a.在确定喷涂速度后,通过观察运行轨迹,多次对实际喷涂轨迹进行优化,用缩短、合并、删减不必要轨迹等方式,减小喷涂轨迹,最终实现加长皮卡喷涂时间为183s;

b.针对部分点喷涂质量差,根据不同位置,在机器人轨迹上进行优化,反复验证。

下面列举在调试中部分问题如何优化:

图12

速度提升后,引擎盖前段弧面与引擎盖交接段如上图标识处出现桔皮,前期大幅度增加流量,效果不明显,后面通过改变喷涂弧面轨迹,微调流量,解决了该处桔皮问题。

图13

在引擎盖与左翼子板交接处,翼子板垂直面相对水平面更差的上漆效果,因而在交接处有色差,增加翼子板流量又会出现流挂,通过优化翼子板轨迹的间距,在交接处调整雾化器角度来喷涂。

图14

在引擎盖两侧是弧面下垂的两尖角,喷涂中会出现流挂现象,首先单独把这部分轨迹独立的设置喷涂参数,通过多次调整流量验证,在保证质量的情况下,解决了这一难题。

5 结语

本项目旨在提高整条涂装生产线JPH,从人、机、料、法四个方面综合考虑,制定了详细的实施计划。本项目难点在于面漆段的JPH提升,需在不影响日产生产的前提下,对所有车型颜色进行调试,与新线调试工作量相当,且水性3C1B涂装线产能提升可借鉴经验少,最终在项目小组的共同努力下实现了JPH的提升。

项目无新增工艺设备等方面的投资,其中机器人仿型、输送及电控完全自主改造。单班提升产能25台,减少了员工加拖班,极大地减少了能耗及人工成本。

[1] 鲁钢,徐翠香,宋艳.涂料化学与涂装技术基础.[M]北京:化学工业出版社,2011.

[2] 徐美刚,郑金芝.涂装工艺学.[M]北京:中国劳动社会保障出版社,2010.

[3] 易建红,李秀峰.汽车涂装工艺[M].北京:人民交通出版社,2012.

[4] 王运乐,韩金亮.新型复式喷漆线设计开发应用.[M]现代涂料与涂装,2015.

[5] 傅绍燕.涂装工艺及车间设计手册.北京:机械工业出版社,2013.

Study on 3C1B Auto. Coating Process Productivity Improvement

Yang Susheng, Zeng Dejin, Wu Zhenzhen

( Jiangxi Isuzu Motor Company Ltd., Jiangxi Nanchang 330100 )

In order to improve the coating process productivity and satisfy delivery request, reduce the extra working hours, mainly study on the workshop management and process improvement, assure the product quality and no facility investment.

waterborne3C1B;coating producting line;productivity improvement; management improvement;process improvement

B

1671-7988(2018)20-210-05

U445

B

1671-7988(2018)20-210-05

U445

杨苏生(1968-),男,江西南昌人,本科,工程师,主要从事汽车涂装研究和管理。

10.16638/j.cnki.1671-7988.2018.20.077